基于GE Fanuc的MPS模块化生产制造系统设计*

2014-07-25王文俊史艳娜邱雪娜

陈 未,王文俊,史艳娜,邱雪娜

(宁波工程学院 电子与信息工程学院,浙江 宁波 315016)

0 引言

随着现代化工业生产的发展,合理化、自动化和柔性化成为企业在竞争中取得优势的决定性因素,这就要求我国的企业要以提高生产过程中的自动化水平和产品质量为目的,提高生产效率,增强企业在国际市场上的竞争力,加快我国工业现代化的步伐。

现代制造业发展中基于PC的自动化系统为生产加工和物流系统的应用提供了广阔的前景,基于PC与软PLC的自动化系统为企业提供了一个多功能、集成化的开放式平台,大幅度地提高了系统的连接性、灵活性和信息存取能力。为了紧跟这一技术,以实验室已有的MPS模块化生产制造系统为基础,选取GE Fanuc控制器以及现场总线技术进行深入改造,开发出一个统一的实验控制环境。

1 MPS模块化生产制造系统结构设计

MPS模块化生产制造系统由供料单元、检测单元、机械手单元、加工单元、分拣单元等组成,该系统中的各单元安装在带有T型槽的铝平板上,各单元连接在一起组成一条自动加工生产线。

MPS模块化生产制造系统具有如下特点:采用实际的工业现场元器件,贴近现代化工业生产环境,令使用者能全面认识工业现场设备的控制方式;每个单元都有独立的控制系统,能独立完成工作,也可以把相邻的两个单元或多个单元通过工业网络连接起来,实现联动。用户可根据需要扩展单元,控制模式分为手动控制和自动控制,系统满足学生在机械设计、电气自动化、自动控制、计算机技术、传感器技术等方面的学习。对电机驱动及控制技术、PLC控制系统的设计与应用和现场总线技术等技能可以得到实际的训练,并具有良好的安全性能[1]。

2 MPS模块化生产制造系统的系统组成

MPS模块化生产制造系统由供料单元、检测单元、机械手单元、加工单元、分拣单元等组成[2],该系统综合运用了PLC控制、气动驱动等技术,构成了一个典型的自动生产线的机械平台。

MPS模块化生产制造系统是一个十分灵活的系统,所构成的各个模块即生产制造系统中的各个工作单元,都包含有独立的电气或控制单元,它们之间通过现场总线联系在一起构成一个完整的生产制造系统。

在控制方面,每个单元均可使用GE Fanuc控制器(系列90-70 PLC)进行控制,每一工作单元由一台PLC承担其控制任务,每台PLC点对点硬连接联网(各PLC之间可以通过PPI总线通信实现互连的分布式控制方式或点对点硬连接或其他)。

3 MPS模块化生产制造系统的程序设计

3.1 系统程序流程图

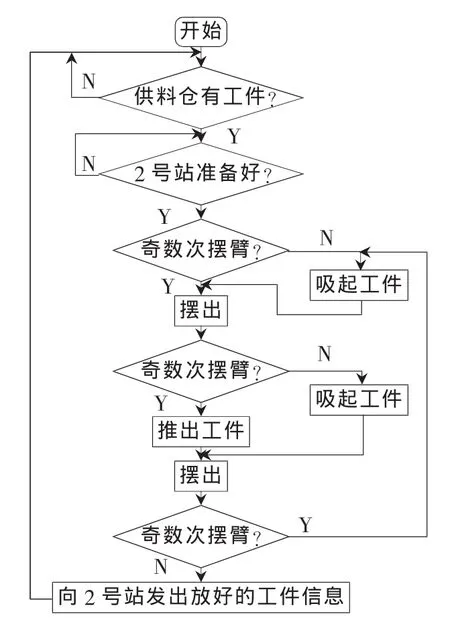

3.1.1 供料单元

供料单元的主要作用是为加工工程逐一提供加工工件,其流程图如图1所示。

图1 供料单元流程图

供料过程中,当下一个单元空闲时可以接受工件,并检测到料仓中有工件毛坯时,旋转摆臂摆出→双作用气缸从料仓中推出一个工件→摆臂摆回→真空吸盘将工件吸起→摆臂摆出将工件放入检测单元的平台上→真空吸盘放气→摆臂摆回。当检测单元再次空闲,并且料仓中有工件毛坯时再进行下一轮工作。

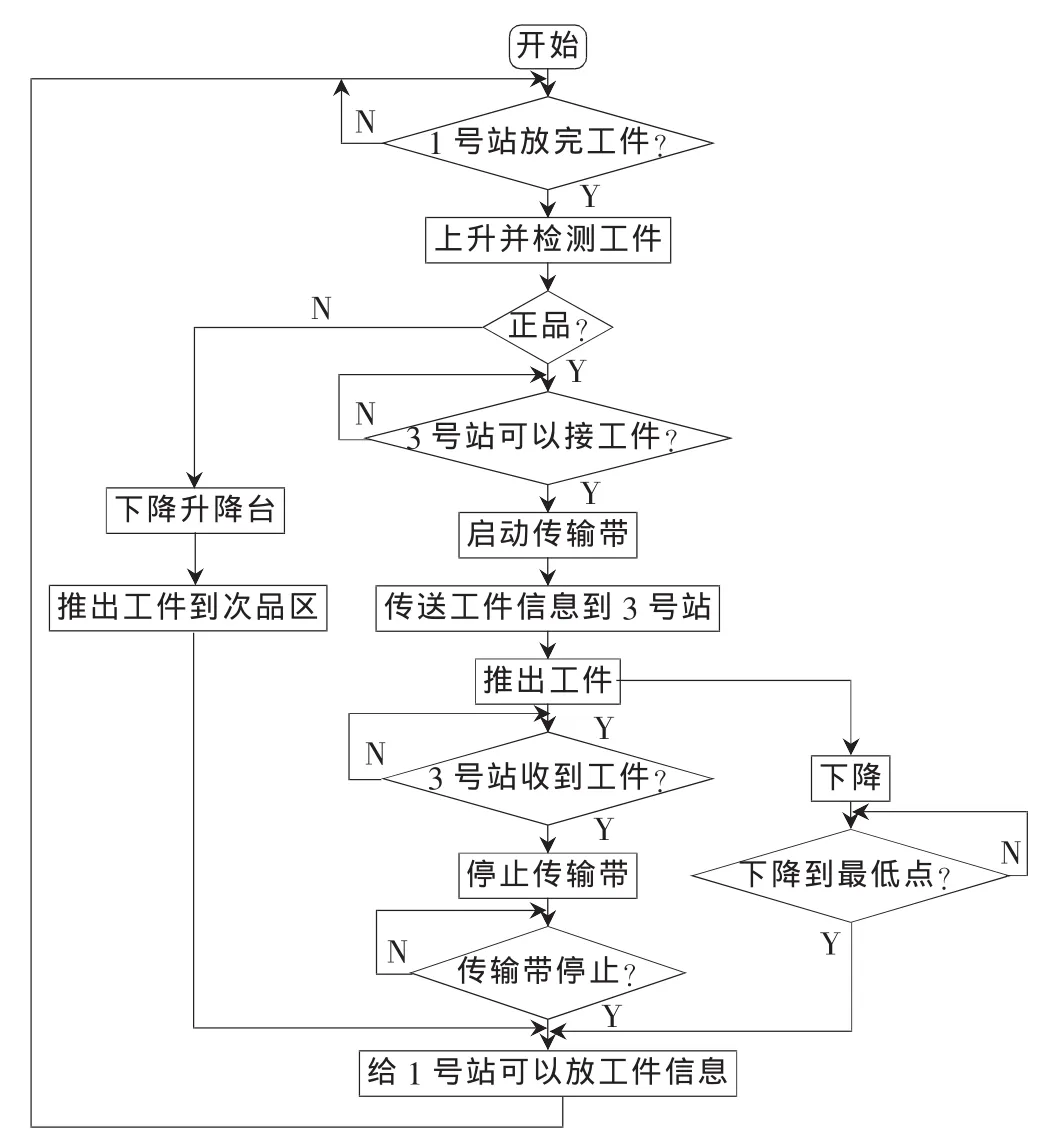

3.1.2 检测单元

检测单元的主要任务是检测加工工件的特性,其流程图如图2所示。

图2 检测单元流程图

当工件被放到检测平台上时,有光电传感器、电感传感器和电容传感器的不同组合来分辨不同的毛坯,并记录其信号。同时,升降缸上升,升到一定位置时,检测缸下降,下降至一定位置,由检测缸带动的检测装置(两个固定的光电传感器)下降,检测毛坯的高度,检测完成后检测缸上升不再与毛坯接触。如果高度合格,上方导槽的传送带启动,毛坯直接被推入上方导槽,并被传送至加工单元(3号站)进行加工,升降缸下降,等待下一个毛坯的到来;如果高度不合格,升降缸直接下降,毛坯被推入下方导槽(即次品堆),然后等待下一个毛坯的到来。

3.1 .3加工单元

加工单元是一个带有4个工位的旋转平台,其主要作用是对毛坯进行加工 (打孔),并检测孔深度合格与否,其流程图如图3所示。

当毛坯被送至加工单元后,旋转平台开始旋转,将毛坯送到加工工位进行打孔;打孔结束后,旋转平台继续旋转,将工件送到检测单元检测孔深度合格与否;检测结束,旋转平台再次旋转,将工件送至待取位,等待操作手来取走工件;当工件被取走后,旋转平台再次旋转,重新接受下一个毛坯的到来。

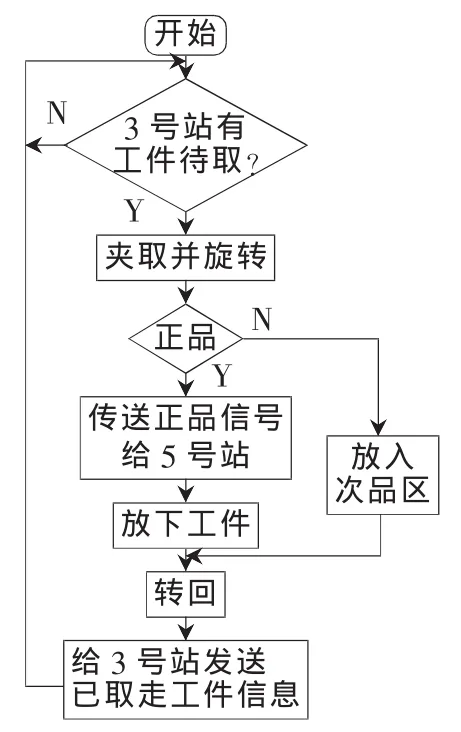

3.1 .4机械手单元

机械手单元的主要作用是将加工好的工件取走,并分出正次品,正品传送至分拣单元,次品放入孔深度不合格品堆中,其流程图如图4所示。

当加工单元的工件到达待取位时,伸缩缸伸出,升降缸下降,气爪抓紧工件,伸缩缸缩回,旋转缸转出180°。当工件为正品时,伸缩缸伸出,气爪松开,将工件放入分拣单元进行颜色与材质的分拣,伸缩缸缩回;当工件为次品时,升降缸下降,气爪松开,将工件放入次品堆,升降缸上升,旋转缸转回180°。

图3 加工单元流程图

图4 机械手单元流程图

图5 分拣单元流程图

3.1.5 分拣单元

分拣单元的主要作用是将机械手单元传送来的已加工好的合格品按其不同的材质颜色分别送至3个不同的槽位,其流程图如图5所示。

当机械手单元准备将成品工件放入分拣单元时,首先启动传送带,同时挡料缸伸出,2 s后才放下工件,当工件随传送带到达挡料缸时,由传感器感应工件到来,接受前方加工单元传来的工件的材质、颜色等信息。根据工件的信息,相应地导向缸动作,挡料缸缩回,将工件导向其对应的槽位中,要求绿色塑料工件进入1号槽位,银白色金属工件进入2号槽位,黑色塑料工件进入3号槽位。当工件被成功分拣到对应槽位的同时,发送信号给加工单元,表示工件已被成功分拣,分拣单元已空,可接受下一个工件,2 s后传送带停止,直到下一个工件准备被放入时再次启动。

3.2 梯形图程序的设计

根据控制系统程序流程图及I/O分配表,进行梯形图的设计。下面以加工单元为例介绍梯形图程序的设计[3-4]。

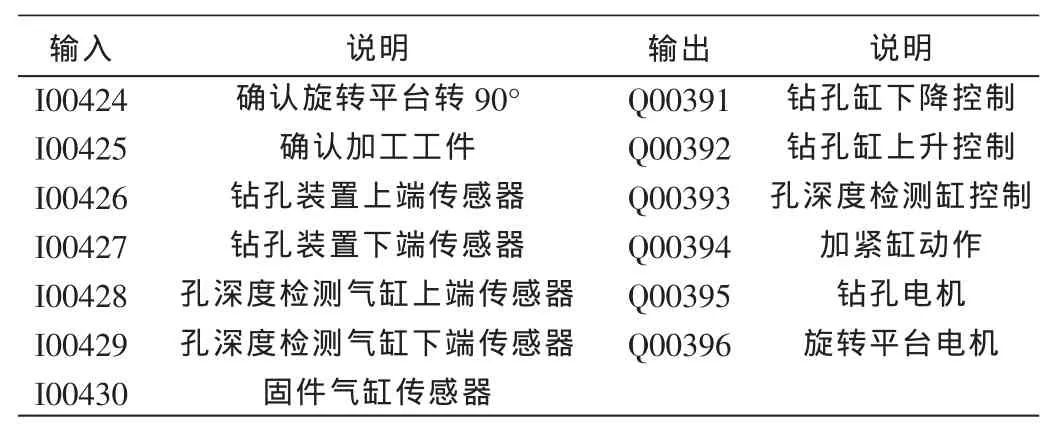

3.2.1 I/O分配表

根据硬件设计的输入、输出分配量,以及输入模块、输出模块的起始地址,列出I/O分配表,如表1所示。

表1 I/O分配表

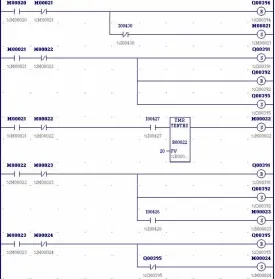

3.2.2 梯形图的设计

(1)钻孔工序:当加工单元4工位转台的传感器检测到有毛坯零件时,4工位转台的驱动槽轮机构工作,顺时针旋转90°,将毛坯零件送到钻孔加工工位,夹紧气缸动作,活塞杆伸出将毛坯零件夹紧,升降气缸动作,活塞杆伸出钻台下降,钻头转动做模拟钻孔加工,加工结束后,升降气缸活塞杆收回,钻台上升到原位,准备对下个毛坯零件进行钻孔加工。加工单元钻孔工序梯形图如图6所示。

图6 加工单元钻孔工序梯形图

(2)孔深度检测:夹紧气缸活塞杆收回松开已加工好的工件,接着4工位转台再顺时针旋转90°,将已加工好的工件送到孔深度检测工位,孔深度检测机构检测气缸动作,活塞杆伸出 (下降),对工件的孔深度进行测量,并将检测结果发送至机械手单元。检测结束后,检测气缸活塞杆收回(上升)到原位,准备对下个已加工好的工件进行孔深度检测量。接着4工位转台再顺时针旋转90°,将已测过孔深度的工件送到出料工位。加工单元孔深度检测梯形图如图7所示。

图7 加工单元孔深度检测梯形图

4 结论

本文利用GE Fanuc控制器以及现场总线技术,完成了对MPS模块化生产制造系统的进一步改造,同时搭建了一个仿真工业自动化生产线控制平台,为学生提供了综合训练的实验环境。该生产控制系统将理论和实际相结合,且具有较好的创新性,能较好地锻炼学生,具有较好的学术价值和应用前景。

[1]郁汉琪,王华.可编程自动化控制器技术及应用——基础篇[M].北京:机械工业出版社,2010.

[2]郁汉琪,王华.可编程自动化控制器技术及应用——提高篇[M].北京:机械工业出版社,2010.

[3]郁汉琪.电气控制与可编程序控制器应用技术 (第2版)[M].南京:东南大学出版社,2010.

[4]姚文隆,冯荣丰,周志宏.顺序控制-可程式控制器与机构控制机电整合应用[M].台北:高立图书有限公司,2001.