混砂车输砂系统设计与研究*

2014-07-24张志强周诗纬郭波江王永玲

张志强,周诗纬,郭波江,赵 真,王永玲

(三一重型能源装备有限公司 北京 102202)

混砂车输砂系统设计与研究*

张志强,周诗纬,郭波江,赵 真,王永玲

(三一重型能源装备有限公司 北京 102202)

针对石油混砂车输砂系统的技术现状与存在的缺点,设计出一种带减速机的输砂系统,即通过液压泵、液压马达和减速机的方案。通过试验验证,有效的解决了输砂系统在低速时的发卡故障,为进一步优化混砂车输砂系统提供参考。

混砂车;输砂系统;马达;减速机

Abstract: Aiming at present technology and shortcomings of the sand convey system in fracturing blender truck. and a sand transport system based on reducer is designed. This scheme adopted hydraulic drive hydraulic pump and reducer. The test validated this scheme can solve the hairpin fault in low speed of sand transport system effectively. A reference is provided for the further optimization of the sand conveying system of sand mixing truck.

Key words: sand mixing truck; sand transport system; motor; reducer

0 引 言

混砂车被广泛应用于石油、页岩气和煤层气等行业,其与供水车、压裂车、管汇车等设备协同作业形成压裂设备组,用于向井内注入高压、大排量的压裂液,将地层压开,把支撑剂挤入裂缝中,使油气从裂缝处流出,从而有效提高油气井采收率。压裂已经成为改造低渗透油气藏和开发深部油气藏的主要手段[1]。

混砂车主要用于混合、搅拌、输送压裂作业需要的砂液等介质。在石油压裂施工过程中,混砂车的一些重要参数符合压裂施工的设计要求,将直接影响压裂施工的质量,如混砂液的砂比、液态添加剂的比例、干粉添加剂比例等[2]。

输砂系统是混砂车的关键部件之一,承担着为混砂车输送原料的重任,同时需要精准的计量。计量的准确性直接影响到这个压裂作业的成败。在施工工程中常发生由于加砂过快慢输纱器绞龙轴卡阻等故障[3]。输砂系统在低速时极易存在发卡问题,严重影响了计量的准确性,是整个压裂作业成败的关键风险之一。笔者针对混砂车低速发卡故障,改进了混砂车输砂系统,通过实验验证,有效的优化了混砂车输砂系统。

1 输砂系统设计

1.1 输砂系统总体试验方案

如图1所示,输砂试验台设备组包括绞龙、绞龙支架、称重灌、液压系统、减速机、水冷系统、控制系统和试验测试装置(测速传感器、称重传感器和NI数据采集仪等)。试验用砂从第1个称重灌自动流到第1个料斗,此料斗经第1个输砂绞龙把砂输送到第2个称重灌,此称重灌的2个砂子经第2个绞龙输送到第1个称重灌,如此往复循环。利用第2个液压泵分别带动2个输砂马达,输砂马达再分别带动2个绞龙转动。利用控制系统控制电比例190 mL/r变量泵的排量,进而调节绞龙的转速。对混砂车输砂系统进行功能测试、稳定转速测试、连续性试验。

图1 输砂系统试验方案图

1.2 输砂系统试验方案布置与结构设计

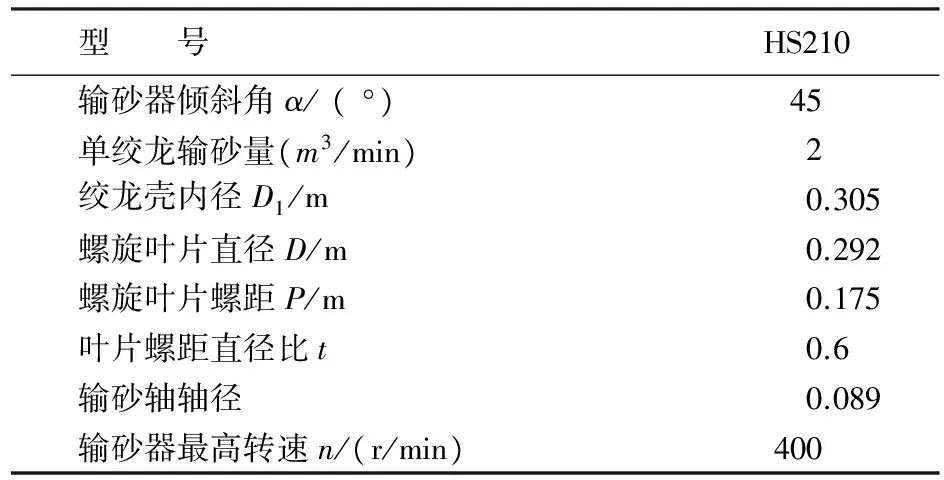

输砂系统试验方案液压原理对比如图2所示,图2(a)为某类型的混砂车输砂系统液压原理图,图2(b)为试验台输砂系统液压原理图,图2(c)为增加减速机后的改进试验方案。其中试验台采用水冷的形式冷却液压油。由图2可看出二者为520 mL/r输砂马达提供的流量是基本相等的,完全能满足试验要求(混砂车用泵的排量为100 mL/r,转速为2 739 r/min,流量为273.9 L/min;实验方案用泵的排量为190 mL/r,转速为1 440 r/min, 流量为273.6 L/min)。

图2 液压系统实验方案图

机械结构采用两组相同的绞龙和称重灌。当采用相近的转速时,可保证试验的连续性。

电气系统采用三一公司集团专用运动控制器,通过程序实现相应的控制功能。即扳动转向选择钮子,便可使相应的电磁铁得电,从而控制绞龙的旋向;扳动速度调节钮子,便通过程序控制变量泵的斜盘角度,从而通过调节流量改变绞龙转速大小。

2 输砂系统计算

2.1 计算方法及公式

2.1.1 螺旋叶片直径的计算(为实体式螺旋叶片)

D=3Q(47k1·n·φ·λ·ε)

(1)

式中:D为螺旋叶片直径,m;Q为输砂量,t/h;k1为螺旋螺距与直径的比例系数,一般倾斜取K1≤0.8(取0.7),n为螺旋转速,1~400r/min;φ为填充系数,取0.35;λ为单位体积质量,t/ m3;ε为斜输送系数(根据不同的角度取不同的值,见表1)。

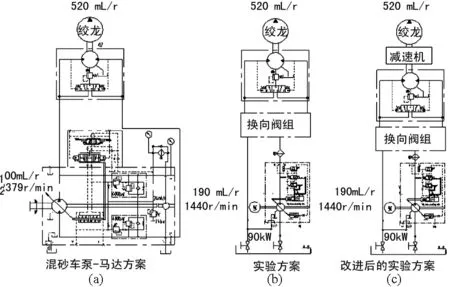

表1 倾斜角和斜输送系数表

2.1.2 单个绞龙功率的计算

总的轴功率应包括物料运行需要功率P1,空载运转所需功率P2以及由于倾斜引起的附加功率P3等三部分。

P=P1+P2+P3

=QLμ/367+DL/20+QHsinβ/367

(2)

H=L·sinβ

(3)

式中:P为螺旋轴所需功率,kW;P1为物料运行需要功率,kW;P2为空载运转所需功率,kW;P3为由于倾斜引起的附加功率,kW;L为输送距离,m;H倾斜高度,m;μ为物料运行阻力系数,β为倾斜角。

2.1.3 驱动功率计算

N=ε·P·η

(4)

式中:N为驱动需要的总功率,kW;ε为功率储备系数,一般取1.2~1.4,η为电动机传动效率,η≤0.9,一般为了方便取0.9。

2.1.4 输砂量计算

Q=47·D2·S·n·φ·η·ε

(5)

S=K1·D

(6)

倾斜角为45°时的经验公式为:

Q=0.38·D2·d2·n·P

(7)

式中:Q为输砂量,m3/h;d为输砂轴轴直径,m;为S螺距,m;K1为螺距系数,对于标准的输送机,通常螺距为K1取0.8~1.0,当倾斜布置或输送物料流动性较差时K1≤0.8;当水平布置时,K1取值范围为0.8~1.0[4]。

2.2 公式参数输入及计算结果

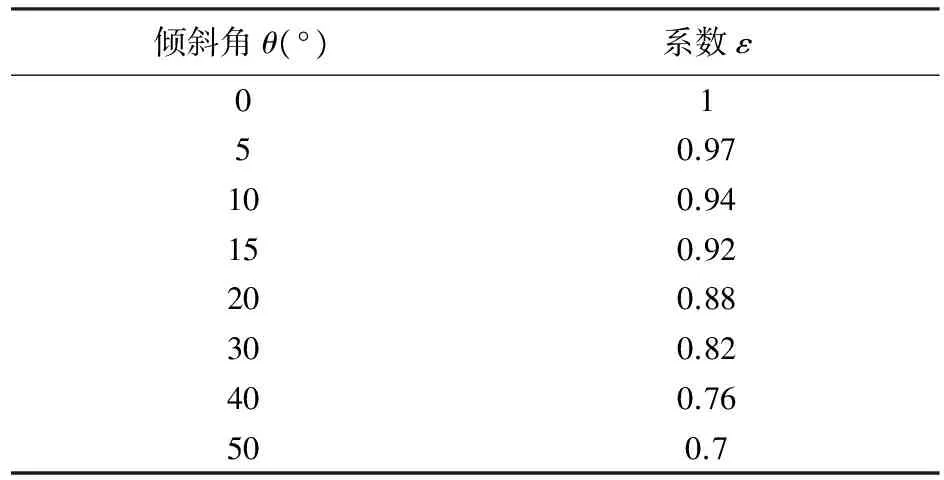

以HS210用螺旋输砂器为例,计算输砂量,其计算结果如表2所列。

表2 HS210系列螺旋输砂器主要参数表

从上述计算结果可看出,在保证2 m3/min的前提下,液压马达的最高转速值需要400 r/min。在液压泵排量为100 mL/r,转速为2 739 r/min的情况下,选520 mL/r的马达时弯曲满足转速要求,最高转速可达到526 r/min.可以考虑在马达前加一个减速比为1.3的减速机,这样就保证满足马达转速的情况下,增大了马达的扭矩。

3 输砂系统试验验证

3.1 试验方法

(1) 不带减速机方案试验

分别启动1#和2#绞龙,逐步提高绞龙转速,检测绞龙是否转动,绞龙液压马达转动是否正常;不断变换绞龙转速,检测绞龙工作是否有发卡、干涉、异响等现象;通过变换正反转控制按钮,检测绞龙正反转功能是否正常。

通过调速按钮,逐步改变绞龙转速,并通过NI设备检测到的速度-时间曲线,判定最低稳定转速和最高稳定转速。

模拟混砂车绞龙实际输砂工况,提供不同密度的砂粒和不同砂液比,使绞龙置于某一稳定转速下连续运行,检测绞龙在不同工况下的工作性能。

(2) 带减速机方案试验

在马达后加减速比为1.3的减速机,按照同样的方法对输砂绞龙进行试验。

3.2 试验结果

3.2.1 功能测试

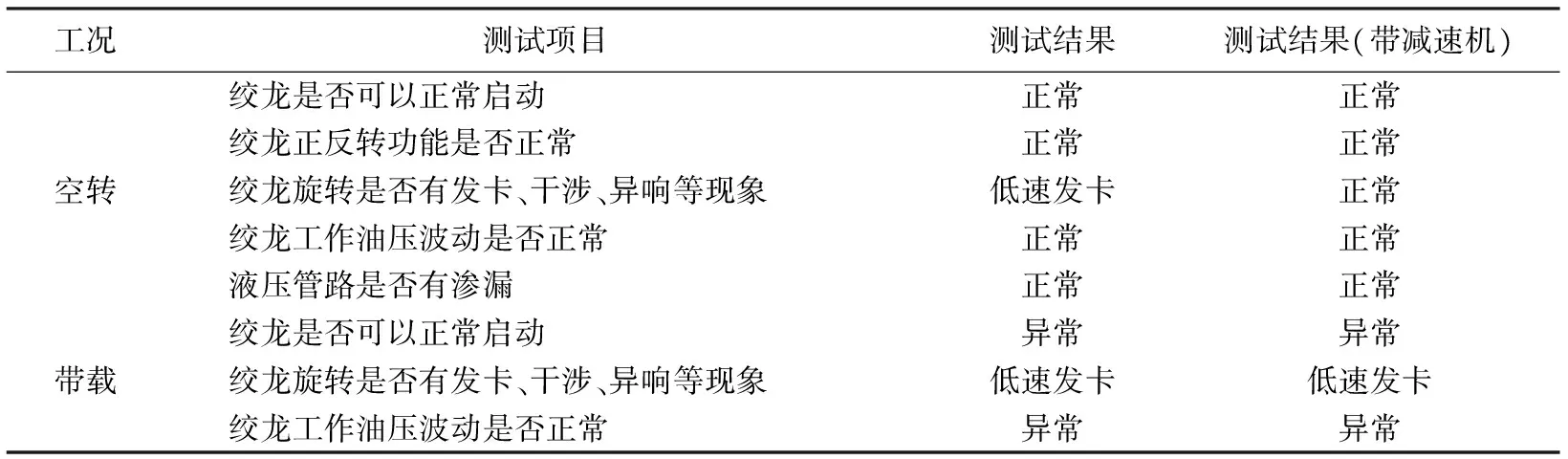

表3为功能测试记录表。

表3 功能测试记录表

测试结果总结如下:

(1) 空载试验工况,绞龙正反转测试功能正常,其他各项功能均比较正常。

(2) 带载试验工况,绞龙运行一段时间,停机后再次启动,低速启动困难,需不断提升绞龙转速,才可以启动;带减速机的绞龙不存在低速启动困难现象。

(3) 带载试验工况,低速运行状态下,两个绞龙均出现发卡现象,发卡时工作油压最大值6 MPa,带减速的绞龙发卡时工作油压为4.5 MPa。

3.2.2 稳定转速测试

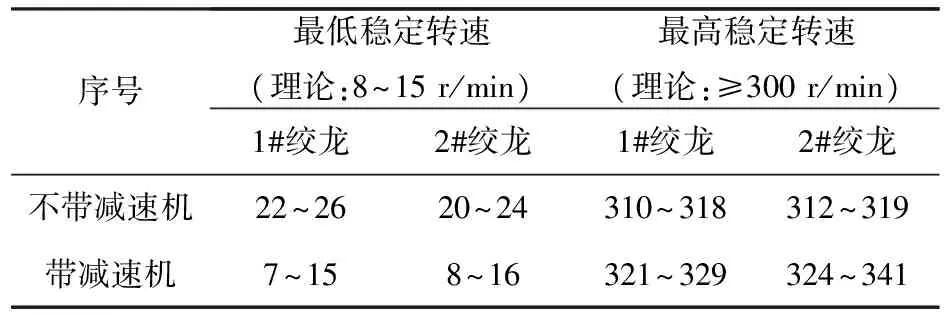

表4为稳定转速测试记录表。

测试结果总结如下:

(1) 不带减速机装置试验时,1#、2#绞龙最低稳定转速与理论值有差距,绞龙转速在20 r/min以下,绞龙转动不连续,出现发卡现象;带减速机的最低稳定转速在理论范围之内。

(2) 绞龙的最高稳定转速均大于300 r/min,且带减速机的装置的最高稳定转速更高。

表4 稳定转速测试记录表

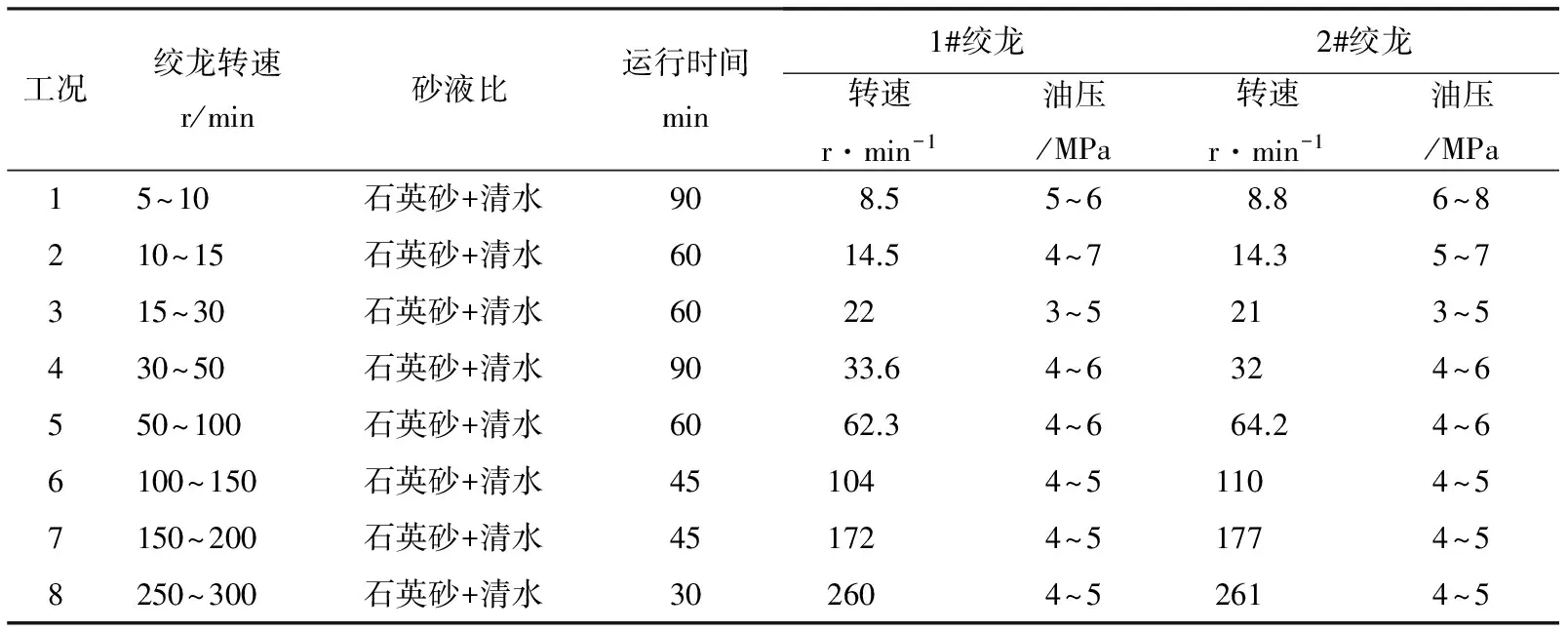

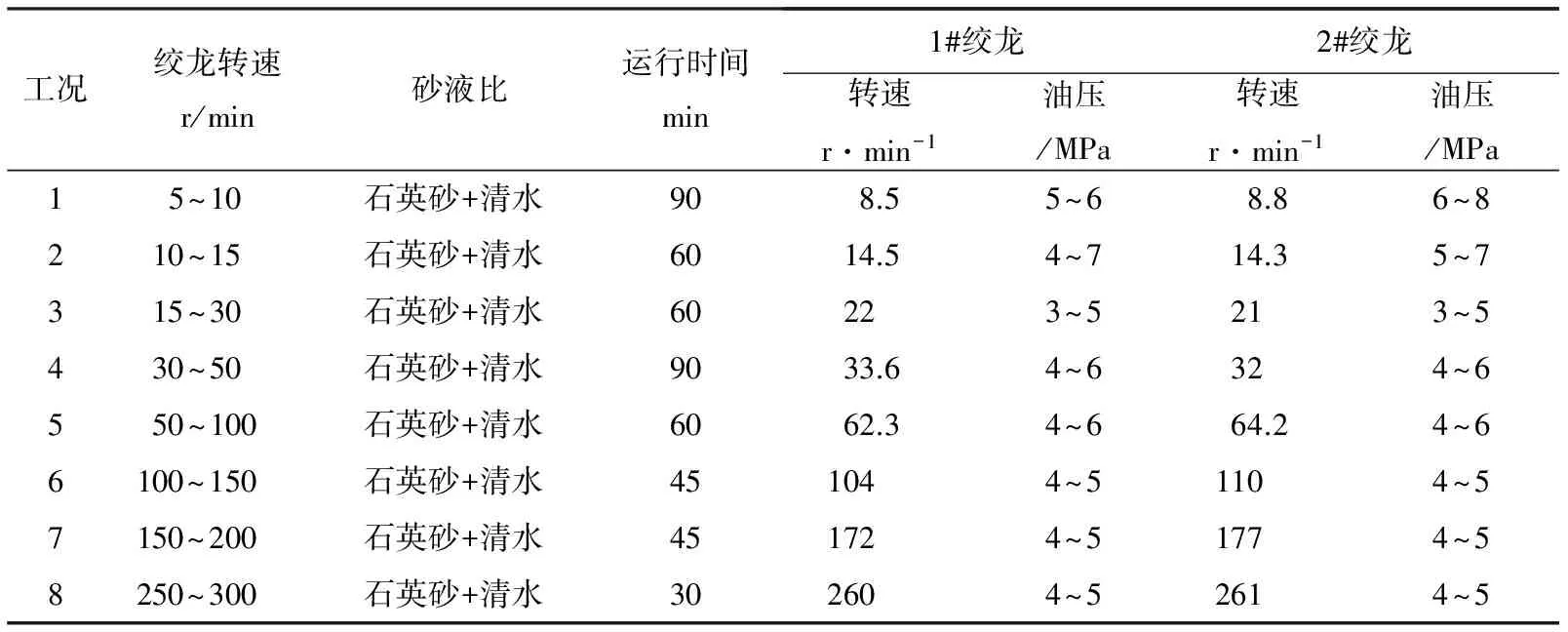

3.2.3 连续性试验

表5为连续性试验工况表(不带减速机方案),表6为连续性试验工况表(带减速机方案)

表5 连续性试验工况表(不带减速机方案)

表6 连续性试验工况表(带减速机方案)

测试结果总结如下:

(1) 不带减速机的1#、2#绞龙在低转速(20 r/min以下)连续运转时,转动不连续,会出现发卡,工作油压波动频繁,最高瞬时压力值8 MPa;

(2) 带减速机的绞龙:1#绞龙在9 r/min连续运转时,出现2次卡死现象,第一次卡死,油压5 MPa,第二次卡死,油压6 MPa,卡死后又恢复运转;2#绞龙在9 r/min连续运转时,出现一次卡死现象,油压6 MPa;

(3) 不带减速机的绞龙转速在20 r/min以上,运转稳定性较好,工作油压波动小;带减速机的绞龙转速在10 r/min以上,运转稳定性较好,工作油压波动小。

(4) 高转速连续运转时,两种绞龙工作性能均比较稳定,油压值基本保持在4 MPa或5 MPa。

4 试验结论

以上两种绞龙试验分别运转约12 h,其中功能性和稳定转速试验1.5 h,连续性试验8 h,标定试验3 h,达到了试验目的,通过以上试验,得出如下结论:

(1) 1#、2#绞龙正反转测试功能正常,试验完成后,各部件工作性能满足使用要求。

(2) 不带减速机的1#、2#绞龙低速(20 r/min以下)运转稳定性较差,低速运转出现发卡现象,工作油压波动频繁,高速运转比较稳定,工作油压基本保持不变;最终测量数据显示,绞龙的最低稳定转速分别为22 r/min和20 r/min。在绞龙马达后加减速机之后,性能得到较大幅度的提升,最低稳定转速可达到11 r/min和10 r/min。

总体来说,1#、2#绞龙加减速机之后工作性能基本满足设计和使用要求,但还需后续产品研发改进和装配工艺提升,才能提升绞龙的低转速工作性能。

[1] 张小平.压裂设备的发展现状与展望[J].石油天然气学报,2008(10):364-366.

[2] 邓斌奇.混砂车的发展趋势研究[J].勘探开发,2011(7):93.

[3] 刘玉明.XC-HS60混砂车输砂系统常见故障判断与处理[J].机械研究与应用,2010(11):108-109.

[4] 成大先.机械设计手册[M].北京:北京化学出版社,2007.

Design and Research for the Sand Transport System of Sand Mixing Truck

ZHANG Zhi-qiang, ZHOU Shi-wei, GUO Bo-jiang, ZHAO Zhen, WANG Yong-ling

(SanyHeavyEnergySourcesEquipmentCorporation,Beijing102202,China)

2014-07-21

张志强(1984-),男,河南周口人,工程师,主要从事于压裂设备设计与研究方面的工作。

TE358.1

A

1007-4414(2014)04-0134-04