一种激光瞄准具瞄准偏差的判读系统*

2014-07-24王新伦

吴 越,王新伦

(中国工程物理研究院 总体工程研究所,四川 绵阳 621999)

一种激光瞄准具瞄准偏差的判读系统*

吴 越,王新伦

(中国工程物理研究院 总体工程研究所,四川 绵阳 621999)

介绍了一种激光瞄准具瞄准偏差判读系统的工作原理、系统组成,利用重心法和圆拟合法二种算法提取光斑中心;重点介绍了软件的实现方法。标定实验结果表明系统对激光光斑中心的判读误差不大于0.1mm。该方法具有较高的工程应用价值。

光斑;图像处理; 算法;瞄准误差

Abstract: The working principle and system composition of the reading system is introduced for a kind of laser sight′ error.The system uses the weighted gray barycentric method or circle fitting method to extract the center position of beam spot. The software realization method is mainly introduced in the paper. Experiment results show that the systemic error of the device is not greater than 0.1mm.This method has high engineering application value.

Key words: beam spot; Image processing; arithmetic;aiming error

0 引 言

激光具有能量集中、发散角小等优点,在空间靶标定位等应用中有其无法替代的优越性,因此越来越多的被应用于瞄准设备。当激光瞄准具距离靶标较远时,激光光束的扩散会导致光斑变大;激光光斑内能量的分布也会随时间发生变化;由于湍流效应的影响,光斑位置也会产生随机漂移,这些现象都会导致激光瞄准误差增大[1-2]。因此,为了验证瞄准系统对靶标的瞄准程度,需要有对其瞄准性能进行测试的系统。笔者介绍了一套在线测量激光瞄准误差的装置,通过对激光能量在激光光斑内分布状况的分析,用重心法和圆拟合法计算激光光斑能量中心。通过与计量装置的对比表明,误差测量装置判读误差不大于0.1 mm。

1 系统构成

1.1 工作原理

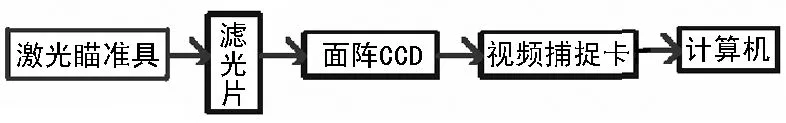

系统由激光器、滤光片、面阵CCD、视频捕捉卡及计算机组成。工作原理图如图1所示。

图1 工作原理图

激光束经滤光片后投射到面阵CCD上,经视频采集卡传输到计算机。软件采集一帧图像对其分析计算,判断激光光斑的中心位置,并把位置数据显示出来,为激光束的位置调整提供数值判据。

1.2 硬件

1.2.1 面阵CCD

面阵CCD作为激光瞄准目标,在面阵CCD表面设置“十”标记作为靶标中心,图像处理后的计算出激光光斑中心与“十”标记的距离,即为激光瞄准具瞄准偏差。

1.2.2 视频捕捉卡

视频捕捉卡是CCD与计算机之间的视频接口,通过驱动程序及接口程序能够一帧一帧的采集视频图像。

1.2.3 滤光片

激光瞄准具的功率为1 mW,其激光束直接投射于面阵CCD靶面上,面阵CCD有曳尾现象,这严重影响了对激光光斑中心位置的判定。分析原因为激光光强太强,减弱CCD接受的光强成为技术方案可行性的瓶颈之一。为此,研制了680 nm氦氖激光透过率为3 %的滤光片,很好的解决了这一问题。

1.3 软件

利用Visual Basic6.0功能强、可扩展性以及简洁美观的程序界面开发能力和Matlab6.1强大的矩阵运算和图形处理能力,进行视频采集卡的二次开发,编写软件显示图像并确定光斑中心位置。软件流程图如图2所示。

图2 软件流程图

2 激光光斑中心检测算法

文献上的检测算法比较多[3-4],根据本系统的测试对象,选用重心法、圆拟合两种算法。

2.1 重心法

该算法是把光斑图像经过预处理后得到二值图像,进行光斑中心坐标计算。该算法简单明了,计算速度较快,在光斑形状比较规则的情况下是一种好的算法。假设光斑图像处于二维平面坐标系中,大小为M×N像素,其坐标公式为:

(1)

(2)

式中:x0为光斑中心横坐标;y0为光斑中心纵坐标;g(i,j)为光斑为1,背景为0。

2.2 圆拟合法

基于圆拟合激光光斑中心检测算法,根据最小二乘原理(残差平方和最小)用圆来逼近激光光斑轮廓。可以计算出各个边界点的残差及残差平方和,也可计算出平均残差平方和,进而可滤掉一些残差较大的点,经多次迭代可进一步提高检测误差。圆心及半径的计算公式为:

(3)

(4)

(5)

(6)

3 软件实现

3.1 界面设计

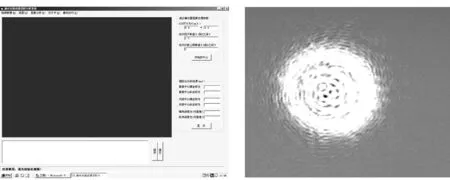

界面设计采用VB面向对象设计语言进行设计,程序界面如图3所示。

3.2 接口设计

通过PV980m.dll动态链接库,Win32API(32位平台应用程序编程接口)中的USER32.DLL(与Windows管理有关的函数)和GDI32.DLL(图形设备接口库)等提供的函数开发视频采集卡接口程序。 Visual Basic 与Matlab6.1之间采用ActiveX部件进行数据交换。采集到的一帧图像如图4所示。

图3 激光光斑测试程序界面 图4 原始图像

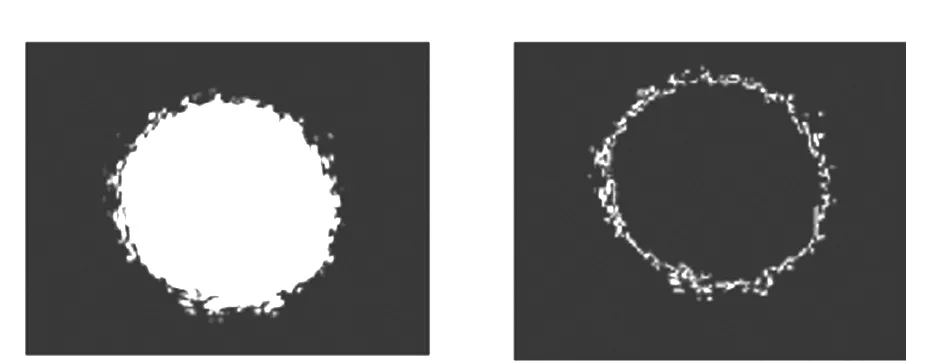

3.3 采集图像的预处理

从原始图像上可看出,图像的的灰度并不一致,内部有一些不规则的洞,外边缘也不平滑。这是由激光器及CCD的制造误差造成的。用原始图像进行计算必然带来很大的误差,就需要进行图像预处理。利用Matlab的图像处理工具箱中的函数对原始图像进行灰度阈值设置、二次连通及二值化处理后的图像如图5所示。边缘提取图像如图6所示。

图5 预处理后的图像 图6 提取的边缘图像

3.4 分辨率分析

选择63X11HP型CCD摄像机,CCD图像传感器的尺寸为:4.8 mm×3.6 mm,总像素为:798(H)×548(V);视频捕捉卡的总像素为:768(H)×576(V)。一个像素的尺寸为6.03 μm×6.57 μm。因此系统分辨率小于0.01 mm的分辨率指标。

4 系统标定及误差分析

4.1 标定设备

名称:万能工具显微镜;测量范围:0~200 mm;测量不确定度:U99=0.5 μm。

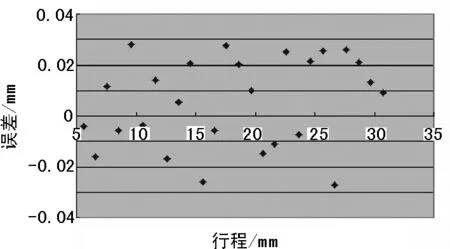

4.2 标定方法及数据

激光器固定在固定支架上,CCD摄像机固定在行走导轨上并随其运动。每次使CCD摄像机移动0.1 mm(标准值),系统计算CCD摄像机位移并与标准值比较。由于光斑中心位于二维平面内,因此X向、Y向分别进行标定。X向量程为:4~30 mm,测得27个数据;Y向量程为:2~27 mm,测得21个数据。

4.3 标定结果

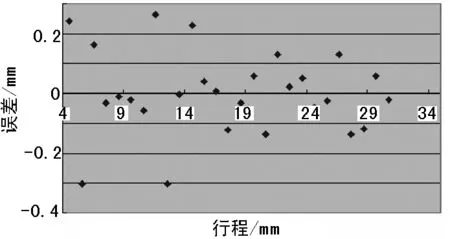

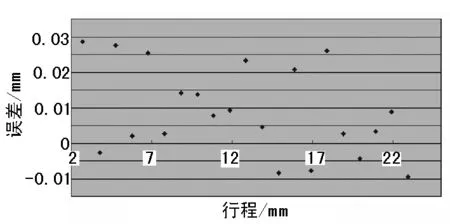

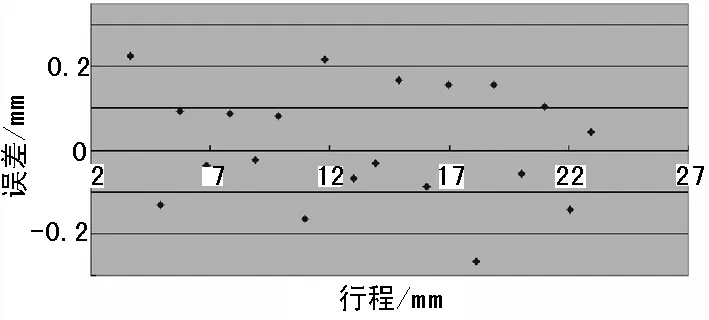

X向各点本系统的测量误差如图7、8所示,Y向各点本系统的测量误差如图9、10所示。

图7 X向圆拟合法测量误差

图8 X向重心法测量误差

图9 Y向圆拟合法测量误差

图10 Y向重心法测量误差

从图7、9可见,圆拟合法各测量点的X向、Y向测量误差都在0.03 mm以内,达到了亚像素级,从图8、10可见,重心法各测量点的X向、Y向测量误差都在0.1 mm以内,测量误差只能达到像素级。

5 结 论

从标定结果及误差分析可得结论:利用圆拟合法提取光斑中心比重心法误差低一个量级且其系统的测量误差优于0.01 mm,但在实际使用过程中发现,圆拟合法计算光斑中心用时是重心法的数倍,因此,可根据瞄准程度需要,选用不同算法。

[1] 高 明,吴振森.湍流介质对激光瞄准测试系统的偏差影响分析[J].红外与激光工程,2010,39(1):31-36.

[2] 黄 勇,邓建辉.高能激光武器的跟瞄精度要求分析[J].电光与控制,2006,13(6):86-107.

[3] 杨维洲,马惠珠.移动式激光瞄准系统圆目标中心检测算法[J].应用科技,2010,37(5):5-8.

[4] 吕 宏,高 明.远场激光瞄准过程中光束扩展的影响分析[J].激光与红外,2010,40(2):119-123.

The Reading System for a Kind of Laser Sight′ Error

WU Yue, WANG Xin-lun

(InstituteofSystemEngineering,ChinaAcademyofEngineeringPhysics,MianyangSichuan621999,China)

2014-06-09

吴 越(1962-),男,福建厦门人,高工,主要从事机电控制系统方面的科研工作。

TH112

A

1007-4414(2014)04-0128-03