螺杆泵井杆管偏磨预防研究*

2014-07-24王亚娟

王亚娟

(西安城市建设职业学院,陕西 西安 710114)

螺杆泵井杆管偏磨预防研究*

王亚娟

(西安城市建设职业学院,陕西 西安 710114)

随着地面驱动螺杆泵在油田逐步推广存在杆管偏磨现象,严重制约了地面驱动螺杆泵的发展。对抽油杆工作时的受力进行了分析,考虑井液阻尼作用,采用Ansys中的Damped法对抽油杆进行了模态分析,通过仿真分析发现,杆管偏磨主要发生在抽油杆中下部,在抽油杆中部最严重,依此提出了上疏下密扶正器安装法。提出通过控制转速、沉没度、井液密度和含蜡量,采用固体润滑剂减磨扶正器等措施来预防杆管偏磨。

螺杆泵;杆管;偏磨;仿真;预防

Abstract: As the surfac-driven screw pumps are gradually applied in oil fields, the phenomenon of rod-tubing partial abrasion has seriously restricted the development of surface-driven screw pumps. Aimed at rod-tubing partial abrasion, considering the fluid damping effect, the working stress of the sucker rod is analyzed, the Ansys damped method is used to analyze the modal of the sucker rod, it is found that the partial abrasion mainly occurs in the middle and bottom of the sucker rod, the partial abrasion in the middle of the sucker rod is the most serious by simulation, the method of sparse-up and dense-down installing centralizers is presented. Aimed at the factors affecting rod-tubing partial abrasion, the measures that are used to prevent the rod-tubing partial abrasion by controlling spin velocity, controlling submergence depth, controlling the well fluid density and wax content and using solid lubricant antifriction centralizers is presented.

Key words: screw pump; rod-tubing; partial abrasion; simulation; prevention

0 引 言

螺杆泵具有低能耗,效率高,占地面积小,使用维护方便,适合开采高粘度,高含沙和高含气原油等优点[1],在油田上越来越广泛应用。杆管偏磨,严重制约了其发展。杆管偏磨是检泵的主要原因,严重制约着螺杆泵的发展,所以对螺杆泵井进行杆管偏磨预防研究显得尤为重要。

1 杆管偏磨原因分析

抽油杆工作时受力十分复杂,主要受周向扭矩和竖直方向的轴向力作用,二力作用导致杆管偏磨的发生。以下主要对抽油杆所受扭矩和轴向力进行分析。

1.1 抽油杆负载扭矩分析

螺杆泵采油中,抽油杆所受扭矩主要有5种,可表示为[2]:

M=M1+M2+M3+M4+M5

(1)

(2)

M2=91.3σ0-n0.45+47+K0σfnR

(3)

(4)

(5)

(6)

式中:M为抽油杆负载扭矩,N·m;M1为螺杆的有功扭矩,N·m;M2为衬套与螺杆泵间的摩擦扭矩,N·m;M3为抽油杆与井液的摩擦扭矩,N·m;M4为抽油杆与油管的摩擦扭矩,N·m;M5为抽油杆的惯性扭矩,N·m;qr为转子转动一周的理论排量,m3/r;n为转子转速,r/min;μ为井液粘度,N·m;r1为抽油杆半径,m;r2为油管内半径,m;d1为抽油杆直径,mm;L为抽油杆长度,m;Dr为抽油杆接箍直径,m;ρr为抽油杆的密度,kg/m3;Dp为螺杆泵截面直径,mm;α为井斜角,°;f为摩擦系数;m为单位长度抽油杆的质量,kg/m;t为启泵或停泵时间,s;K0为衬套橡胶的弹性模量,Pa;σ为衬套橡胶在井下因热膨胀而增加的过盈量,mm;fn为衬套与螺杆间的摩擦系数;R为转子截面半径,mm;ΔP为螺杆泵工作压力,Pa。

对式(1)~(6)分析得:M1、M4与ΔP为正相关,而ΔP的大小与沉没度成正相关,与油管半径成负相关,因此沉没度增加时或油管半径变小(即油管结蜡)时,M1、M4会变大;决定M2的因素一般由初始值决定,在采油过程中变化值相对较小;M3与流体平均粘度、转速成正相关,当油管结蜡时,流体平均粘度会变大,油管内径会变小,M3会变大;M5与转速成正相关,转速越大,抽油杆承受的惯性矩越大。

1.2 抽油杆的轴向力分析

抽油杆轴向力主要包括转子所受的轴向力和抽油杆在井液中的重力两部分,轴向力公式[3]为:

F=Ft+Fg

(7)

(8)

Fg= (πd′2/4)(ρ-ρ液)Lg+(d1-d′2)Lgρ液-

(D套-d1-d2)hgρ液

(9)

式中:e为偏心距,mm;D转为转子截面圆直径,mm;D套为套管内径,m;d为抽油杆直径,mm;d′为抽油杆直径,m;g为重力加速度,9.8 m/s2;L为抽油杆长度,m;ρ为抽油杆密度,kg/m3;ρ液为液体密度,kg/m3;h为沉没度,m;d1为油管直径,m;d2为转子直径,m;F为抽油杆的轴向力,N;Ft为转子所受轴向力,N;Fg为抽油杆在液体中的重力,N;ΔP为螺杆泵工作压力,MPa。

对式(6)~(9)分析得:F与Ft、Fg成正相关,F与沉没度、井液密度成负相关,与油管直径成正相关,Ft与ΔP成正相关,ΔP与沉没度、井液密度成正相关,与油管直径成负相关,由于沉没度和油管直径对抽油杆的轴向力作用远大于对转子的轴向力,因此沉没度、井液密度增加时或油管半径变小(即油管结蜡)时,抽油杆所受轴向力F变小。

由以上分析可得:当抽油杆所受扭矩和轴向力发生变化时,必然引起抽油杆的弯曲变形,从而导致杆管偏磨的发生。当抽油杆扭矩增大时,抽油杆横向变形的趋势将随之变大。当抽油杆轴向力减小时,抽油杆在井筒中不能保持竖直状态,当变形量超出杆管横向位移时,将发生杆管偏磨。当井液含蜡量升高,密度增大,沉没度增加,抽油杆的剪切变形作用越大,抽油杆轴向弯曲变形变大。在扭矩和轴向力的共同作用下,抽油杆发生弯曲变形,当弯曲变形量超过杆管横向位移时,导致杆管偏磨。

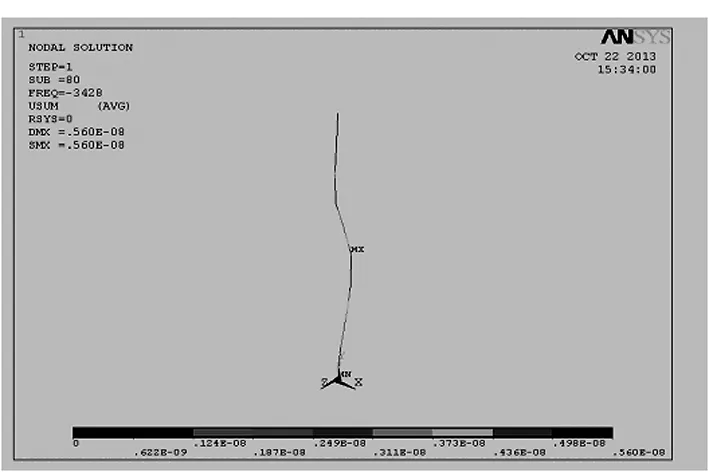

2 杆管偏磨预测

针对螺杆泵偏磨问题,用Ansys对螺杆泵直井杆管偏磨进行仿真分析,假设整个抽油杆为同一材料等直径的杆柱组成且杆柱总长为1 000 m,通过建立杆管运动仿真模型,再对抽油杆井口和转子附近施加约束,考虑井液的阻尼作用,采用Damped模态分析方法对抽油杆进行模态分析,仿真结果见图1。由仿真结果可看出,弯曲部位主要发生在抽油杆中下部,而且在抽油杆中部弯曲程度最大,抽油杆中上部弯曲变形程度较小。当抽油杆横向变形量大于杆管间隙时,杆管将发生偏磨,并且在抽油杆中下部发生偏磨的几率很大,尤其在抽油杆中部杆管偏磨程度最大,抽油中上部杆管偏磨几率较小,杆管偏磨程度也较轻。

图1 抽油杆运动仿真图

3 杆管偏磨预防措施

3.1 控制转速

当转速过高,抽油杆扭矩增大,同时增大抽油杆离心力,当离心惯性力大于恢复力时,抽油杆产生的侧向偏移超过杆管间隙时就会发生杆管偏磨,但转速偏低会使其他生产参数偏高,导致螺杆泵不能正常工作,转速偏高偏低都会对螺杆泵的正常工作产生影响,因此需将转速控制在合理的范围内。根据现场数据表明,将沉没度控制在80~90 r/min较合适。

3.2 控制沉没度

当井液的沉没度增加时,油套环空中的井液对抽油杆的上浮力增加,抽油杆在井液中的重力减小,抽油杆所承受的轴向力减小,易导致抽油杆弯曲,从而导致杆管偏磨的发生,但是沉没度也不能太低,沉没度太低易引起螺杆泵空抽烧泵,从而影响油井的正常生产。因此需要严格控制井液的沉没度。根据现场经验,沉没度控制在400 m左右较理想。

3.3 控制井液密度和含蜡量

井液密度的增大主要受含蜡量影响,而且成正相关,含蜡量增大,井液密度也增大,因此需要对油井定期进行清蜡处理,可采用定期热洗,也可采用定期加清防蜡剂对油杆清蜡。

3.4 合理选用和安装扶正器

采取上疏下密的方法安装扶正器,对抽油杆中下部采取每一根抽油杆安装一个扶正器,上部每隔2~4根安装一个扶正器。目前油田大多采用扭卡式扶正器较多,扶正器内部的扶正块由铜制成,并在扶正块内孔固化金属滑动轴承,轴承接触面镶嵌多组固润滑剂,起到自润滑减磨作用,同时扶正体周向开设临界斜向导流槽,在扶正块旋转任意角度时,能确保杆管之间的等距离接触,并且能有效降低螺杆泵杆柱的扭矩和轴向力,对杆管偏磨有很好的预防效果。

4 结 论

(1) 杆管偏磨主要由抽油杆扭矩和轴向力共同变化引起,影响抽油杆扭矩和轴向力变化的主要因素为转速、沉没度、密度、平均粘度、螺杆泵工作压力等,对杆管偏磨进行预防时需将这些因素综合考虑。

(2) 通过抽油杆运动仿真分析,杆管偏磨的主要位置发生在抽油杆中下部,并且抽油杆中部偏磨最严重,提出采用上疏下密的方法安装扶正器,并采用固体润滑剂减磨扶正器。

(3) 抽油杆转速偏高会增大抽油杆扭矩,加剧抽油杆弯曲,导致杆管偏磨,当转速偏低时将使其他工作参数偏高,导致螺杆泵不能正常工作。因此根据现场经验需将转速控制在80~90 r/min。

(4) 沉没度过高,容易导致杆管偏磨,沉没度过低,易导致泵空抽烧泵,影响螺杆泵正常工作。根据现场经验,将沉没度控制在400 m左右,防偏磨效果较好。

(5) 对于含蜡量升高引起井液密度升高,增大了抽油杆的摩擦扭矩,减小抽油杆轴向力,从而引起杆管偏磨,提出采用定期热洗,采用定期加清防蜡剂对抽油杆清蜡,从而预防杆管偏磨的发生。

[1] 韩修廷,王秀玲,焦振强.螺杆泵采油原理及应用[M].哈尔滨:哈尔滨工程大学出版社,1998.

[2] 徐建宁,屈文涛.螺杆泵采输技术[M].北京:石油工业出版社,2006.

[3] 于孝合.螺杆泵井杆管偏磨分析与治理[J].石油石化节能,2011,1(8):48-50.

Research on the Prevention of Partial Abrasion for Screw Pump Well Rod-tubing

WANG Ya-juan

(Xi′AnUrbanArchitecturalCollege,Xi′anShaanxi710065,China)

2014-07-01

王亚娟(1983-),女,陕西渭南人,助教,主要从事教学研究方面的工作。

TE933.3

A

1007-4414(2014)04-0040-02