压缩机气缸可靠性分析与参数化设计方法

2014-07-24陈鹏霏刘海芳贺宇新

陈鹏霏,刘海芳,贺宇新

(1.长春工业大学机电工程学院,吉林长春130012;2.长春职业技术学院工程分院,吉林长春130033)

压缩机气缸可靠性分析与参数化设计方法

陈鹏霏1,刘海芳1,贺宇新2

(1.长春工业大学机电工程学院,吉林长春130012;2.长春职业技术学院工程分院,吉林长春130033)

为提高气体压缩设备的设计水平,基于VC++和Pro/E软件,开发了压缩机气缸的可靠性分析与参数化设计CAD系统。结果表明,结合可靠性理论与参数化技术的压缩机气缸CAD系统,有助于提高压力容器产品设计的可靠性与效率。

压缩机气缸;缸筒受力分析;热-应力耦合;可靠性灵敏度;参数化设计

1 引言

气缸是产生压缩气体的承压容器,也是往复压缩机设备中的高危部件。它的可靠性直接影响着整台压缩机的可靠性和安全性[1]。由于周期性气体压力与温度变化的影响,使得气缸表面容易产生疲劳裂纹,裂纹扩展会造成气体泄漏,甚至气缸爆炸事故,后果不堪设想[2]。同时,制造业市场竞争激烈,产品设计、试验、生产及投入市场的周期是相关企业生存和发展的关键。如何高效、迅速地设计出经济、可靠的压力容器产品,始终是工程科技人员全力研究的重点内容。针对上述情况,本文结合可靠性理论与参数化技术,与浙江广信机电化工新技术应用研究院合作开发了压缩机气缸CAD设计系统。实践证明,该系统的设计计算性能稳定、操作方便,为可靠性理论在实际工程中的应用提供了有效途径。

目前,国内多数设计单位对于气缸结构尺寸的确定与强度校核,依然采用传统的安全系数法。然而,由于安全系数设计法存在着盲目性和保守性的缺点,许多发达国家已很少使用。机械可靠性设计理论克服了安全系数法的不足,能够以概率的形式定量给出机械产品的可靠性评价指标;而且灵敏度分析能够定量地给出各种参数变量对可靠度的影响程度[3]。同时,参数化设计技术利用CAD软件,能够根据设计参数快速地构造和修改零件、产品模型,极大地提高设计效率。将可靠性理论与计算机技术有机结合,是发展现代设计方法的必然趋势。

2 气缸的力学分析

2.1 热力学分析

热力学分析目的是,根据缸内气体的组成成分,求得适宜的热力参数,以及各级排气温度,为后续的缸筒受力分析做准备。

这里,混合气体的绝热指数k按下式计算[4]

式中 ki——混合气体中第i种成分气体的绝热指数ri——第i种成分气体所占百分比

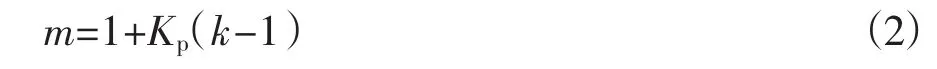

对于大、中型压缩机,气体压缩过程的指数n可以认为与气体的绝热指数相等[5],即n=k。气体的膨胀过程指数m按下式计算[4]

式中 T1,T2系数Kp取值可查文献[6]进行确定

气体压缩过程中,温度与压力关系为[4]

式中 T1,T2——压缩始点和终点的温度,°K

p1,p2——压缩始点和终点的压力,MPa

2.2 缸内压力分析

往复压缩机采用曲柄连杆机构对气缸内的气体做功,以此来提高气体的压力[5]。缸内气体压力的变化规律由压力指示图表示,如图1所示。其中,线1~2为膨胀过程线,气体压力计算式[5]

式中 pα——气体压力

x——膨胀过程中活塞位移

x=R·[(1-cosα)+λ(1-cos2α)/4]

式中 R——曲柄半径

λ——曲柄半径与连杆长度比

转角α从0°算起,到pα≤p3为止

p3——进气压力

s0——余隙行程

p1——排气压力

进气过程线2~3和排气过程线4~1均为水平直线;压缩过程线3~4的计算公式[5]

图1 气缸压力指示图

式中 s——活塞行程

x'——压缩过程中活塞位移

x'=R·[(1-cosα)+λ(1-cos2α)/4]

这里转角α从180°算起,到pα≥p1为止。

2.3 缸筒受力分析

压缩机气缸通常采用带有气缸套的缸筒结构,并通过过盈配合将缸套压入缸体中。工作时,缸套和缸体不仅受到气体压力和过盈配合产生的结构应力作用,而且受到因内外环境温差而产生的温度应力的作用[4]。因此,缸筒的受力属于多载荷场叠加作用的结果。

为分析受力,现需作如下2点假设:(a)将带缸套的气缸看作是组合圆筒;(b)缸套内壁所受压力和温度沿气缸轴向不变。简化后的气缸受力示意图,如图2所示。于是,根据气缸受力后的几何关系方程、受力平衡方程和物理方程,可得缸筒内各点的径向位移u与半径r之间的线性微分方程式[7]

求得式(6)通解后,代入边界条件,得到过盈配合条件下缸体与缸套接触表面的压力计算式

式中 EQT、EQG——缸套和缸体材料的弹性模量

μQT、μQG——相应的泊松比

图2 气缸组合圆筒受力示意图

于是,缸体内表面的切向应力和径向应力为

缸体外表面的切向应力和径向应力为

缸套内表面的切向应力和径向应力为

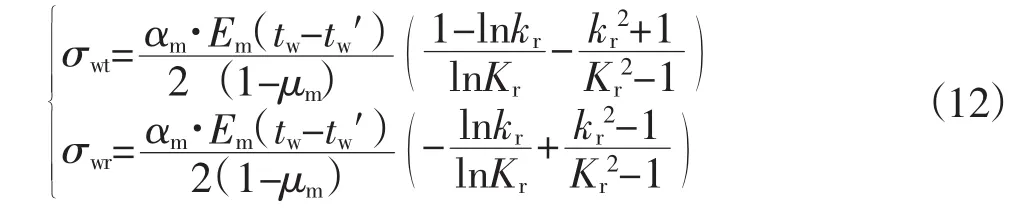

另一方面,由热力学原理知气体压缩过程中会产生热量,造成气缸内外环境温差。因此,缸套和缸体会产生温度应力。经弹性力学热应力分析原理可知,厚壁圆筒切向和径向所受到的温度应力[7]

缸套外表面的切向应力和径向应力为

式中 αm——材料的线膨胀系数,单位1/°C

Em——材料的弹性模量

tw和tw'——内表面与外表面的温度,℃

μm——材料的泊松比

Kr——圆筒外半径与内半径之比

对于内筒:Kr=rQ2/rQ1

对于外筒:Kr=rQ3/rQ2

kr——圆筒外半径与任意半径之比

对于内筒:kr=rQ2/r

对于外筒:kr=rQ3/r

气缸缸套与缸体因过盈量δ不同而产生的结构切向应力线图,如图3所示;由于冷却温度改变而产生的弹性热应力线图,如图4所示。将弹性热应力与结构应力在切向叠加,即可得到缸套、缸体的综合切向应力σt,如图6所示。

2.4 气缸热-应力耦合有限元分析

由于工作中的气缸体和气缸套,处于载荷场和温度场2种物理场的交叉作用和相互(耦合)影响之下,这里需要采用耦合场分析有限元法对其进行热-应力耦合分析[4]。

首先,基于能量守恒原理利用有限元法计算模型节点温度。根据气缸结构特征,选择能够纯粹用于热分析的SOLID87作为三维实体单元;依据气缸体和气缸套的实际尺寸建立模型;考虑到气缸结构受力特点,采用meshing扫掠功能进行分网。在缸套和缸体的内外表面上施加温度载荷,求解缸筒径向的温度分布,保存节点温度结果(即.rth文件)。

图3 气缸组合圆筒切向结构应力线图

图4 气缸组合圆筒切向热应力线图

其次,根据ANSYS热-应力耦合分析原理,求解缸筒受到的应力场。删除上述稳态传热分析中的表面温度载荷,将热分析单元转换为结构单元,设置材料的线膨胀系数。在缸筒模型节点上施加温度载荷,并在缸套内壁施加均布的压力载荷,进行求解分析,并保存分析结果(即.db文件)。

最后,利用ANSYS后处理器显示应力云图,读取节点应力值,并画出应力分布线图。

在载荷场和温度场耦合作用下,气缸组合圆筒模型的切向应力分布云图,如图5所示;在缸筒模型的中间位置处,沿径向读取各节点的耦合切应力值,并连线画出分布线图,如图6所示。由图6可知,由于热胀冷缩的原因,缸体与缸套内表面所受的热应力为压缩应力,而外表面则为拉伸应力。因此,在温度载荷作用下,缸套、缸体切向力不均匀情况得到缓解[4]。这里,解析法和有限元法获得的结果基本一致,说明了分析的有效性。

同理,亦可得到载荷场和温度场耦合作用下的缸套、缸体综合径向力的分布情况。

图5 气缸组合圆筒模型切应力云图

图6 气缸组合圆筒综合切向应力线图

3 可靠性灵敏度分析

3.1 气缸的极限状态方程

这里,将综合切向应力统一由σt来表示,径向应力由σr表示,则缸筒各表面的当量应力σd可按材料的第三强度理论来确定。对于脆性材料(如铸铁)的当量应力[7]

式中 ρv——材料拉伸强度与压缩强度之比,铸铁的ρv=0.3

对于塑性材料(如碳钢)的当量应力[7]

于是,缸筒极限状态方程可表示为[3]

式中 σQ——材料的强度极限

X——随机参数向量

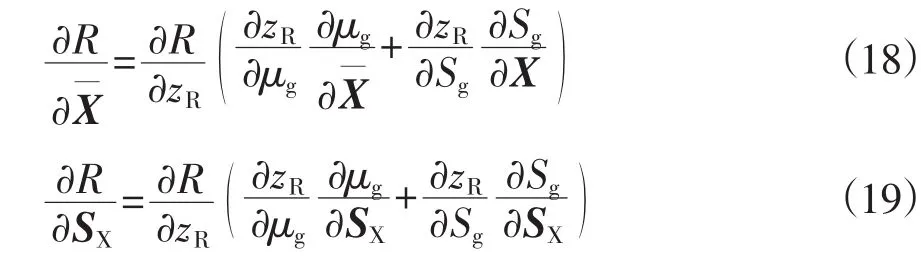

3.2 可靠性灵敏度计算

假设X中的随机变量相互独立,且服从正态分布,根据一次二阶矩阵法[3],g(X)的均值和标准差

式中 角标“0”——求偏导后随机参数取均值

可靠性指标,即联接系数表示为zR=μg/sg,可靠度R=Φ(zR),此处Φ(·)表示标准正态分布函数。于是,随机参数向量X的灵敏度[8-9]

φ(·)——标准正态分布的概率密度函

4 气缸的参数化设计

4.1 设计参数的确定

气缸的主要设计参数,需要依据具体可靠性指标经分析计算后确定。因此,这里基于上述理论方法,利用VC++6.0编译气缸可靠性灵敏度分析计算程序模块,来实现设计参数计算、存储和传递的程序化过程。

图7所示是为浙江广信机电化工新技术应用研究院开发的气缸可靠性灵敏度分析程序模块。在“设计信息/尺寸”栏中,依据热力学与动力学计算结果输入气缸的设计参数。同时,选择气缸级数,以便保存数据时,将不同级数气缸的设计数据分别保存。之后,点击【可靠度计算】按钮,程序会自动计算出气缸套内、外表面和气缸体内、外表面的疲劳强度可靠度;点击【灵敏度计算】按钮,程序会先判断出4处可靠度的最小值作为气缸的强度可靠度,然后再计算出各设计参数影响最小可靠度的灵敏度。若计算结果满足气缸可靠性要求,则保存数据;否则,依据灵敏度结果重新选择设计参数,再次进行可靠性灵敏度计算。

4.2 Pro/E的二次开发

气缸参数确定后,关于三维模型的构建以及工程图的生成,均是基于Pro/E软件的二次开发功能实现的。Pro/TOOLKIT是PTC公司为Pro/E软件提供的二次开发工具包。它能够使用户编写的应用程序安全地控制和访问Pro/E,实现应用程序模块与Pro/E系统的无缝集成[10],参数化设计系统的程序原理框图,如图8所示。

图7 气缸可靠性灵敏度分析对话框

图8 参数化设计系统程序原理框图

5 算例

某化工企业的M12-30/43型往复压缩机需要设计一个2级气缸。已知气缸内最高气体压力pα=43 MPa,压力偏差±15%;缸套内径为300 mm;冷却水进口处温度为10℃,流速230 cm3/s,气缸体外表面的温度大约控制在40℃。要求气缸的强度可靠性达到5级标准(≥0.99999)。

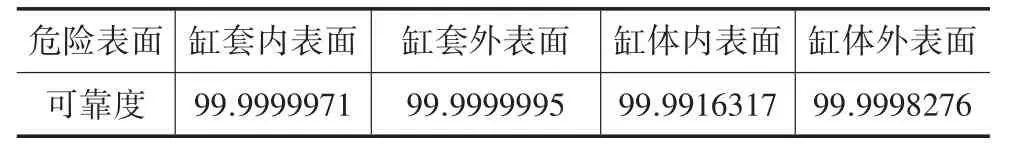

首先,初步确定设计方案。这里缸套材料选HT250,壁厚15 mm;缸体材料选ZG35,壁厚25 mm;气缸套压入气缸体的过盈值δ=0.04 mm,过盈值偏差±15%。利用开发的分析程序,算得各危险表面的强度可靠度,如表1所示;各影响参数的灵敏度,如表2所示。

由表1中的数据可知,气缸体内表面的可靠度最小,是气缸的最危险表面。其可靠度小于0.99999,整个气缸可靠性未达到5级标准;表2中数据显示了设计参数对气缸体内表面可靠度的影响程度。均值的灵敏度说明过盈值δ的影响最大,内外表面温差Δtw的影响其次,气缸套厚度bT的影响最小。标准差的灵敏度说明,控制各参数标准差均会提高可靠度。由此可见,由于过盈量δ选取过大,导致气缸内应力分布不均,使气缸体偏于危险,而气缸套则过于安全。另外,加大温差Δtw能够使气缸内的应力趋于均衡。

表1 气缸各危险表面强度可靠度

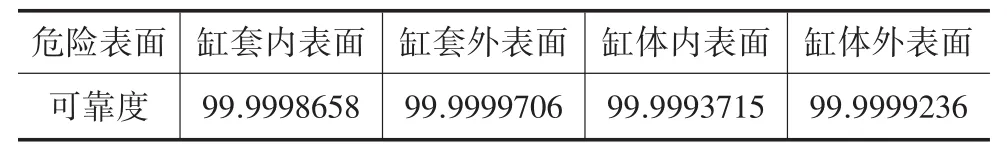

表3 改进设计后各危险表面强度可靠度

图9 气缸的三维模型

因此,经分析可知,适当减小过盈量和加大温差是提高气缸可靠度的较好方法。取过盈值δ= 0.02 mm;同时,为了加大气缸内外面的温差,需要提高冷却水的流速,从而提高冷却效果,使气缸体外表面的温度控制在30℃左右。再进行可靠度计算,计算结果见表3。表3中数据显示,气缸体内表面的可靠度大于0.99999,整个气缸达到了5级可靠性标准,而且,各表面的可靠度趋于均衡。

将确定后的设计参数导入参数化设计系统,图9为参数化系统驱动出的气缸组件三维模型。

6 结论

缸套和缸体之间的过盈量严重影响着气缸强度可靠度,且缸筒内外温差对可靠度亦有较显著的影响;可靠性灵敏度分析能够从理论上定量反映出各设计参数对可靠度的影响程度,为工程中气缸设计提供指导;基于可靠性理论的参数化设计CAD系统,为可靠性技术在实际工程中的推广提供了途径。

[1]ApreaC,MastrulloR,RennoC.DeterminationoftheCompressor Optimal Working Conditions[J].Applied Thermal Engineering,2009,29(10):1991-1997.

[2] Longo G A,Gasparella A.Unsteady state Analysis of the Compression Cycle of a Hermetic Reciprocating Compressor[J].International Journal of Refrigeration,2003,26(6):681-689.

[3]孙志礼,陈良玉.实用机械可靠性设计理论与方法[M].北京:科学出版社,2003:66-78.

[4]杨东辉,王雷雷,沈宇红,等.低温闪蒸气压缩机气缸温度场的有限元分析[J].西安交通大学学报,2013,47(1):48-54.

[5] Murai K,Gasparella A.LNG Boil-off gas Reciprocating compressors[J].Kobe Steel Works Engineering Reports,1999,49(1):64-67.

[6]林梅,孙嗣莹.活塞式压缩机原理[M].北京:机械工业出版社,1987:105-126.

[7]秦晓峰,谢里阳,何雪浤.含均布多轴向表面裂纹厚壁圆筒结构安全性评价[J].压力容器,2013,30(3):57-62.

[8]陈鹏霏,孙志礼,滕云楠.往复式压缩机活塞杆可靠性分析与参数化设计[J].东北大学学报,2009,30(9):1310-1313.

[9]Song J,Lu Z Z.Moment Method Based on Fuzzy Reliability Sensitivity Analysis for a Degradable Structural System[J].Chinese Journal of Aeronautics,2008,21(6):518-525.

[10]Chu C H,Song M C,Luo V C S.Computer Aided Parametric Design for 3D Tire Mold Production[J].Computers in Industry,2006,57(1):11-25.

A Method for Reliability Analysis and Parametric Design of Cylinder of Compressor

CHEN Peng-fei1,LIU Hai-fang1,HE Yu-xin2

(1.School of Mechanical Engineering,Changchun University of Technology,Changchun 130012,China;2.School of Engineering Technology,Changchun Vocational Institute of Technology,Changchun 130033,China)

To improve the design level of gas compression equipment,based on VC++and Pro/E,the reliability analysis and parametric design CAD system is developed for compressor cylinder.The results show that the compressor cylinder CAD system combining the reliability theory and the parametric technique is helpful to improve the reliability and efficiency of pressure vessel design.

compressor cylinder;cylinder force analysis;heat-stress coupled;reliability sensitivity;parametric design

TH457

:A

1006-2971(2014)06-0013-06

陈鹏霏(1980-),男,吉林白山人,博士,长春工业大学讲师。E-m a i l:c h e n p e n g f e i 98@163.c o m

2014-06-04

国家自然科学基金项目(61374138);吉林省教育厅项目(2014480)