无轴承永磁薄片电机控制系统的设计与实现

2014-07-23陈小元

陈小元,陈 超

(1.丽水学院,浙江丽水323000;2.浙江方正电机股份有限公司,浙江丽水323000)

0引 言

无轴承永磁薄片电机是由Swiss Fed Inst Tech的Professor R.Schob及Dr.N.Barletta在1995年召开的第三届国际磁悬浮技术会议上提出的一种新型磁悬浮电机[1],该电机基于磁阻力可实现轴向和扭转方向上3个自由度上的被动悬浮,而另采用无轴承技术实现径向2个自由度悬浮,最终只释放了一个绕轴向旋转的自由度[1-15]。无轴承永磁薄片电机具有轴向利用率高、体积小、结构简单、可靠性高等特点,由于采用了磁悬浮技术,亦具有无润滑和无磨损等优点,且转子系统可设计成与外界完全隔离,在生化医疗及半导体制造等超纯净驱动领域极具潜在应用前景。

目前,国内外学者对集中式绕组表贴式和交替极等两种结构形式的无轴承永磁薄片电机的数学模型、控制算法、容错运行及实际应用方面进行了广泛的研究[1-15]。但不管是何种结构形式,无轴承永磁薄片电机都是一个复杂的非线性系统,因此需要一套功能强大、设计合理的数字控制系统完成电机的稳定悬浮运行控制。

本文以转矩绕组1对极、悬浮绕组2对极、集中式绕组的无轴承表贴式永磁薄片电机为控制对象,针对悬浮力和电磁转矩的控制特点,设计了以TMS320F2812为核心的数字控制实验平台,并对其工作原理进行了分析。在此基础上完成控制系统的软件设计,并给出了主要子程序的流程图并详细叙述。通过联合调试整个实验平台硬软件系统,实现了电机的高速稳定悬浮。

1悬浮原理及数学模型

1.1 悬浮原理

同其他无轴承电机原理一样,无轴承永磁薄片电机亦是在电机的电枢绕组产生的驱动磁场基础上,叠加一个由悬浮绕组产生的可实时动态调整的磁场,输出可控的径向或轴向磁场力实现电机转子悬浮。图1为无轴承永磁薄片电机X和Y方向径向悬浮力产生示意图。由于X和Y方向径向悬浮是由系统反馈转子的径向偏心位置并动态闭环调节绕组电流等参数实现,此种悬浮控制方式称为主动悬浮控制。

图1 无轴承薄片永磁电机X和Y方向径向悬浮力产生原理图

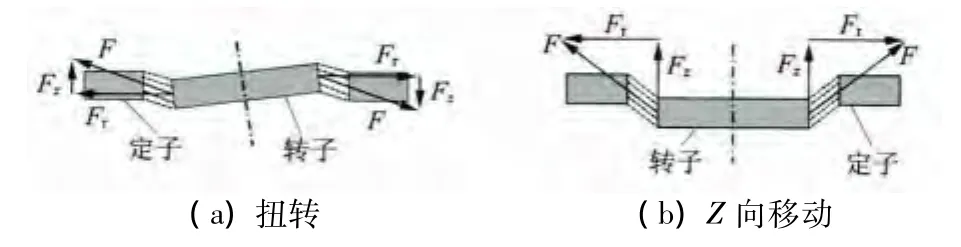

但不同于其他一般无轴承电机,无轴承永磁薄片电机可依靠磁阻力而无需主动控制即可实现轴向和扭转方向上的被动悬浮。如图2所示,由于电机轴向长度较短,当转子扭转时,磁拉力产生的力矩将使转子回到平衡位置;当电机转子在Z方向偏离中心而向上(或向下)偏移时,相应地定转子之间将产生向下(或向上)的磁拉力分量,把电机转子拉回到Z方向中心位置。

图2 被动悬浮力产生示意图

1.2 数学模型

图3为转矩绕组1对极、悬浮绕组2对极、集中式绕组的无轴承表贴式永磁薄片电机气隙展开图。

图3 电机的气隙展开图

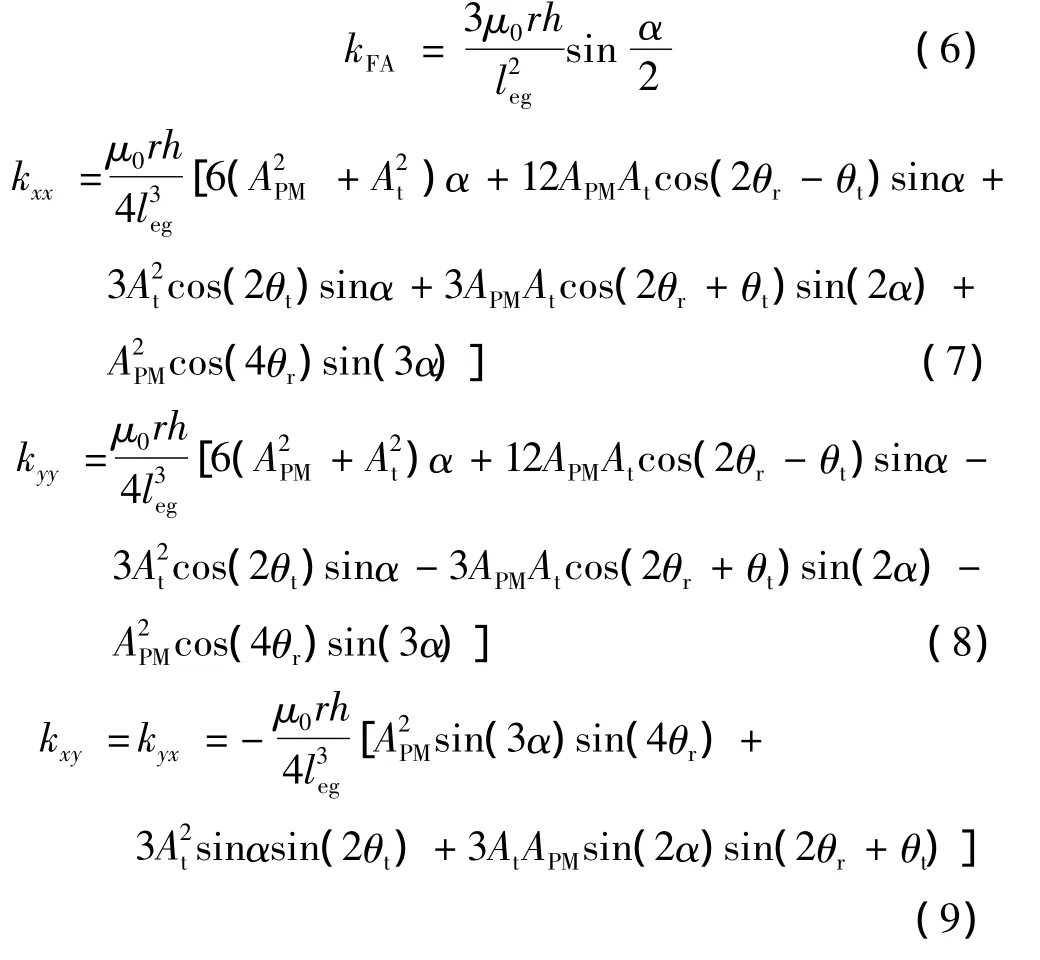

在推导无轴承表贴式永磁薄片电机径向力时,先分别求出气隙磁导和绕组磁势沿圆周的分布函数后,并依据Maxwell磁吸力原理,采用沿圆周分段积分的方法,最终完成X和Y方向径向悬浮力方程的推导[7-9]:

式中:h为电机轴向长度;r为电机转子半径;α为定子齿极弧度;Bg为气隙磁通密度。

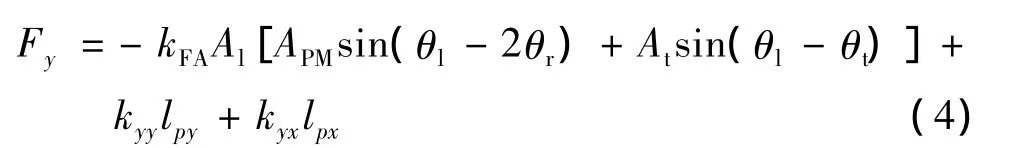

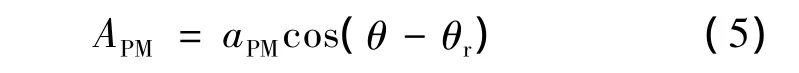

忽略悬浮电流幅值Al和转子径向偏心距离lp的高次项,并代入Bg具体表达式进行化简后得:

式中:lpx和lpy分别为转子在X和Y轴方向上的偏移量;θl为悬浮电流的初始相位;θt为转矩电流的初始相位;θr为转子机械转角;At为转矩电流幅值;APM为正弦永磁磁势沿圆周的分布函数,即:

式中:aPM为永磁磁势幅值。

其它系数如下:

式中:leg为等效气隙长度。

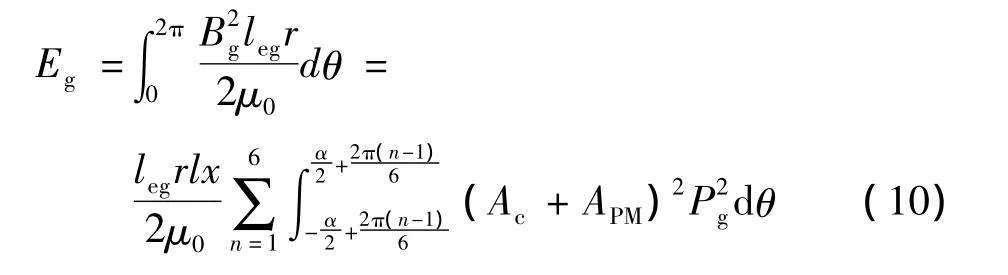

忽略转子偏心对转矩T的影响,则气隙储能Eg:

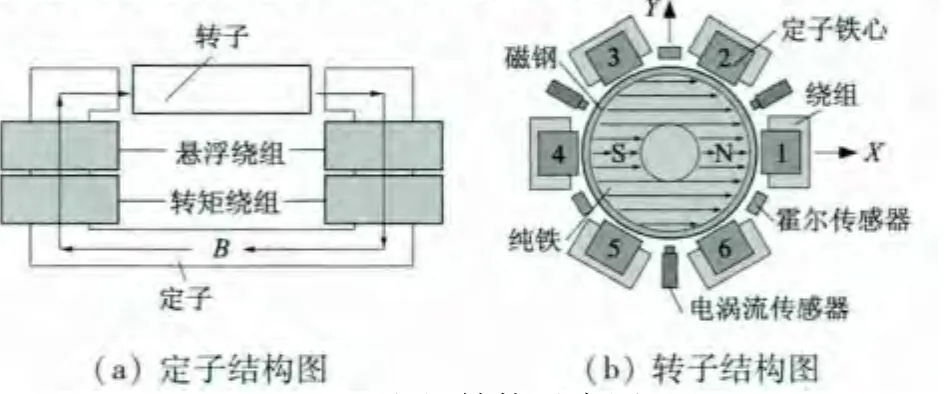

而电机的转矩T由虚功法原理可得:

将相应的各量代入式(11)并化简可得转矩T:

2控制系统设计

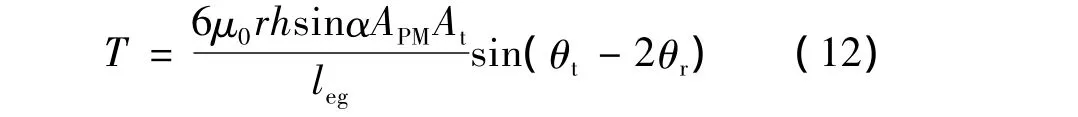

2.1 电机结构

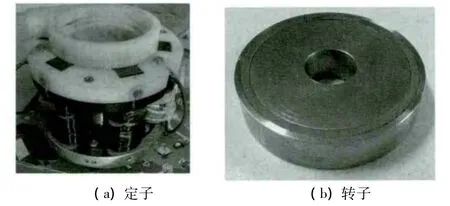

本文的无轴承永磁薄片电机为六齿三相,转矩绕组1对极、悬浮绕组2对极、集中式绕组的表贴式结构,如图4所示。定子外圈向下折,成立体状,且为了减少转子磁场的漏磁,提高永磁体的利用率,定子六个齿设计有齿靴。为了降低电频率适于高速运行,转矩绕组采用1对极。霍尔角度传感器和电涡流位置传感器交替安装于齿靴之间。

图4 电机结构示意图

无轴承永磁薄片电机的样机如图5所示。电机定子外径116 mm,铁心长度80 mm,转子外径53.2 mm,内径 14.4 mm,轴向长度14.5 mm,定转子间气隙3 mm,采用35DW250硅钢片。每套转矩绕组282匝,每套悬浮绕组102匝。磁钢采用厚度为2.5 mm钕铁硼永磁体并表贴式安装,其剩磁Br和矫顽力Hc分别为1 050 mT和844 kA/m。

图5 电机实物图

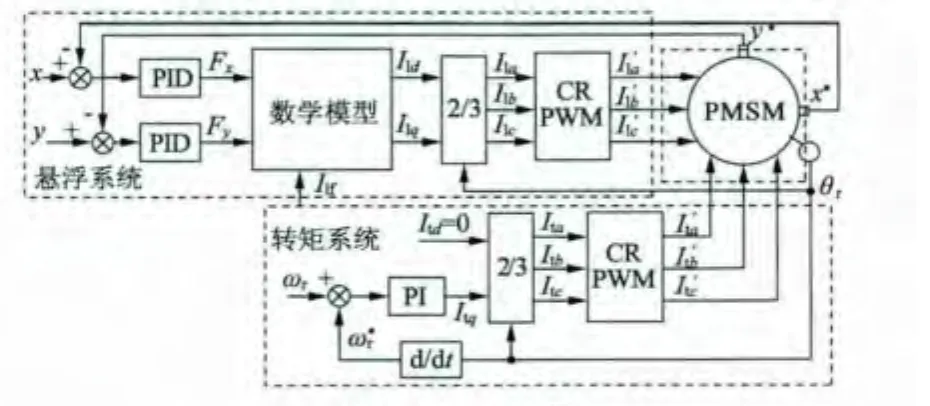

2.2 控制原理

为简化控制策略,实现电机的高速运行,需对数学模型进行适当简化。

电机悬浮运行时,径向偏移lpx和lpy很小,式(3)和式(4)中的lpx和lpy项可忽略,根据矢量控制方法将径向力变换到同步dq坐标系中,得:

式中:Itd、Itq、Ild、Ilq、Ifd、Ifq分别为 At、Al和 apm各量电流在d轴和q轴上的对应分量,Wt和Wl分别为转矩绕组匝数和悬浮绕组匝数,系数k:

等效永磁电流的交轴分量Ifq=0、直轴分量Ifd=If,电机采用Id=0的转子磁场定向控制,则Itd=0,式(13)进一步简化可得:

因为Itq≪If,Al对径向悬浮的影响较小,可忽略,即得:

根据以上分析,电机控制策略图如图6所示。

图6 控制框图

2.3硬件系统设计

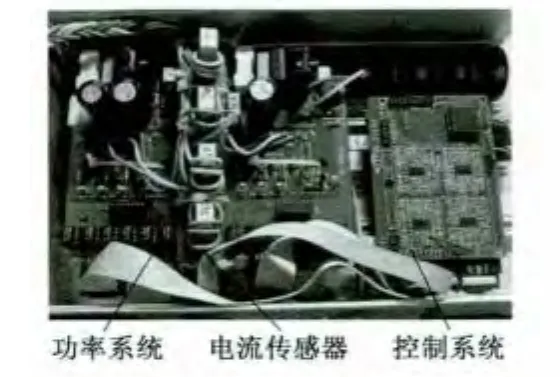

无轴承永磁薄片电机控制系统的控制器由时钟频率150 MHz且具丰富片内外设的TMS320F2812型DSP系统构成。电流传感器、霍尔角度传感器、电涡流位置传感输出的信号经调理电路输入DSP的A/D口。

转矩绕组和悬浮绕组的三相电流功率系统分别由两套集成驱动和保护的PS21563型IPM逆变器构成,开关频率为16 kHz。硬件系统实物图如图7所示。

图7 控制系统及功率系统

2.4软件系统设计

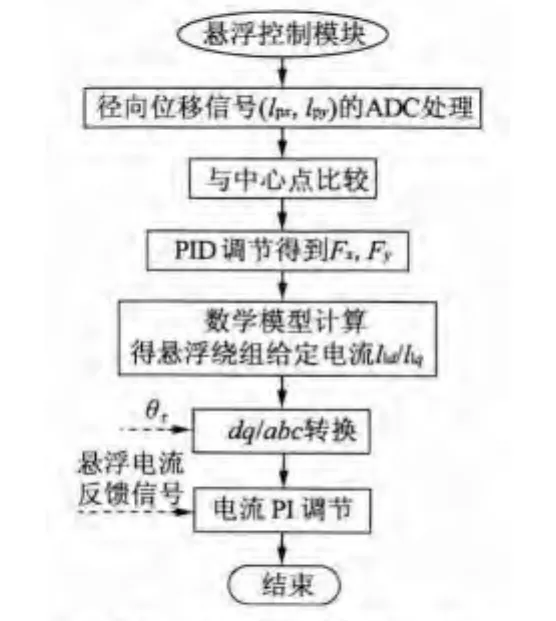

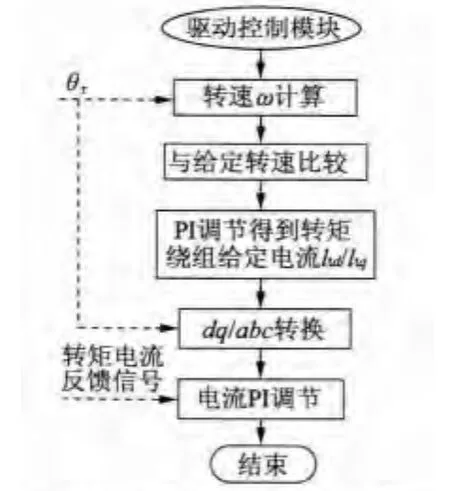

无轴承永磁薄片电机控制软件系统主要由主程序和中断服务子程序组成。其中主程序较简单,主要完成系统初始化,并循环等待中断服务子程序触发并执行。而中断服务子程序主要实现悬浮和驱动控制功能,如图8所示。

图8 中断服务程序

图9为悬浮控制模块流程图。将ADC采样并经软件校正后的径向偏移信号与平衡点位置信号比较,并由PID算法调节得径向悬浮力Fx和Fy值代入数学模型得到悬浮电流在dq轴的分量Ild和Ilq;分量Ild和Ilq经dq/abc坐标转换得到给定的悬浮绕组三相电流Ila、Ilb、Ilc,并与ADC电路采样的悬浮绕组电流及信号比较,最终经电流PI算法控制后得到悬浮功率开关器件所需的PWM控制信号,实现位移环和悬浮电流环的闭环控制。

图9 悬浮控制流程图

图10为驱动控制模块流程图。ADC电路采样的角度信号经处理得到转速反馈[15],并与给定的转速比较,经PI调节后输出交轴电流Itq。因系统采用itd=0控制方式,只须将itq进行dq/abc坐标转换,得到给定的三相转矩绕组电流Ita、Itb和Itc并与ADC电路反馈的悬浮绕组电流、和比较,并经 PI算法控制后得到悬浮功率开关器件所需的PWM控制信号,实现转速闭环控制。

图10 驱动控制流程图

无轴承永磁薄片电机转子径向偏移和转角的实时精确检测对实现电机稳定悬浮下高速运行至关重要,径向偏移和转角的实时精确检测方法请参考文献[15]。

3实验与分析

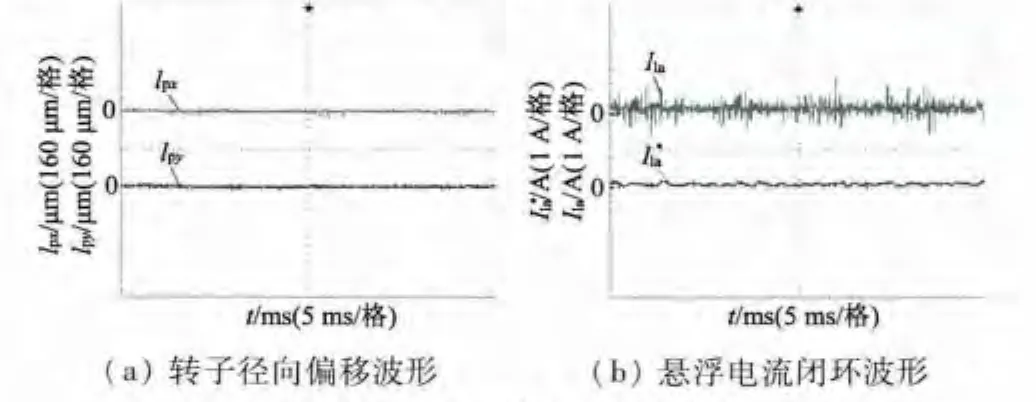

由于没有机械轴承支撑无轴承永磁薄片电机转子,因此实验时首先须实现转子静止时的悬浮。转子静止时在X和Y方向稳定悬浮的位移波形及对应的悬浮电流如图11所示,只需小于0.3 A悬浮电流幅值即可实现电机的单边位移波动小于20 μm的稳定悬浮。

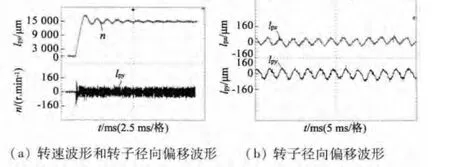

起动转矩控制系统,经转速闭环和转矩绕组电流闭环控制,约1.5 s加速后达到给定转速15 000 r/min,转子的单边径向偏移控制在64 μm内。为克服电机高速悬浮运行时转子径向方向的不稳定性,径向悬浮力控制频率加快,悬浮绕组电流值亦增加,幅值近1.5 A,如图12所示。

图11 样机静止悬浮波形

图12 样机15 000 r/min时运行波形

4结 语

无轴承永磁薄片电机系统可实现五自由度悬浮,它在超纯净等领域具有应用优势,不足是存在复杂的多变量非线性特性。为了实现系统的高速稳定悬浮运行,控制系统设计至关重要。

本文基于TMS320F2812控制器,对转矩绕组1对极、悬浮绕组2对极、集中式绕组的无轴承表贴式永磁薄片电机搭建了控制系统和功率系统,在对其数学模型进行简化的基础上,实现了电机转子静止和电机15 000 r/min高速运转时的稳定悬浮。实验结果表明,整个控制系统电路合理可靠,软件设计流程清晰,满足无轴承永磁薄片电机悬浮运行控制要求。

[1] Barletta N,Schoeb R.Design of a bearingless blood pump[C]//Third International Symposium on Magnetic Suspension Technology.Tallahassee,Florida,1995:265-273.

[2] Neff M,Barletta N,Schoeb R.Bearinless centrifugal pump for highly pure chemicals[C]//8th International Symposium on Magentic Bearing.Mito,Japan,2002:283-288.

[3] Silber S,Amrhein W,Bosch P,et al.Design aspects of bearingless slice motors[J].IEEE Transactions on Mechatronics,2005,10(6):611-617.

[4] Dorrell D G,Amemiya J,Chiba A,et al.Analytical modelling of a consequent-pole bearingless permanent magnet motor[C]//The Fifth International Conference On Power Electronics and Drive Systems.2003:247-252.

[5] Amemiya J,Chiba A,Dorrell D G,et al.Basic characteristics of a consequent-pole-type bearingless motor[J].IEEE Transactions on Magnetics,2005,41(1):82-89.

[6] Zhu Huangqiu,Fang Liang.Suspension principle and digital control for bearingless permanent magnet slice motors[C]//5th International Power Electronics and Motion Control Conference.2006:1-4.

[7] 徐龙祥,朱小春,姚凯.片状无轴承薄片电机的研究[J].中国电机工程学报,2006,26(6):141-145.

[8] 廖启新.无轴承薄片电机基础研究[D].南京:南京航空航天大学,2008.

[9] 陈超.无轴承薄片离心泵的研究和实现[D].南京:南京航空航天大学,2009.

[10] Schoeb R,Barletta N,Fleischli A,et al.A bearingless motor for a left ventricular assist device(LVAD)[C]//Seventh International Symp On Magnentic Bearings.Zurich,2000:383-388.

[11] 廖启新,邓智泉,王晓琳.无轴承薄片电机磁体形状优化设计及系统实现[J].电机工程学报,2007,27(12):28-32.

[12] 廖启新,王晓琳,邓智泉,等.3对极无轴承交替极薄片电机的理论与实现[J].中国电机工程学报,2008,28(36):68-72.

[13] 朱熀秋,郝晓红.无轴承永磁薄片电机转子不平衡振动补偿控制[J].系统仿真学报,2010,22(2):453-457.

[14] 王晓琳,盛旺,邓智泉,等.多相无轴承永磁薄片电机故障运行特性分析[J].中国电机工程学报,2011,31(18):73-78.

[15] 陈超,陈小元.高速无轴承永磁薄片电机转子径向偏移及转角检测研究[J].微特电机,2013,41(2):31-34.