10 kV电力电缆常见故障原因分析与对策探讨

2014-07-21杨锦明

杨锦明

摘 要:随着10 kV电力电缆在配电网中被广泛应用,10 kV电力电缆引起的线路故障也越来越多。通过对常见的10 kV电力电缆线路故障的详细分析,归纳和总结了电缆故障的主要原因,从而拟定对策,为电力电缆及其附件的制作质量把关和为其施工工艺的提升提供参考依据。

关键词:电缆;绝缘层;应力锥;高压柜

中图分类号:TM755 文献标识码:A 文章编号:2095-6835(2014)06-0040-02

1 10 kV电力电缆选型、敷设方式和故障概况

施工所用电力电缆主要以YJV22系列交联铜芯电缆(10 kV)为主,与架空线路和老式充油电缆相比较,该型电缆绝缘性能好,允许工作温度高(可达90 ℃),有较好的机械强度。

电力电缆主要采用电缆沟、保护套管、直埋和电缆槽等方式在地下敷设,隐蔽性较强,一旦发生故障,查找困难,修复时间长,对供电可靠性影响大。

近年来造成高明地区电力电缆故障的主要原因有外力破坏、用户设备故障、产品质量和施工质量等四大类;2014年以来高明地区电缆故障共6次,其中为3次外力破坏(法恩线、汇源线、兴和甲线),全部为用户设备,3次为电缆中间头烧毁(建材甲、乙线、宝进线)。电缆头故障是电力电缆故障高发的位置,通过分析几起典型10 kV电力电缆头故障,找出故障原因,从而制订相应的解决措施,提高10 kV电力电缆头的施工质量。

2 典型的10 kV电力电缆故障分析

2.1 防水层破坏导致电缆击穿故障

10 kV沧江纯联络备用线路跳闸,经过检查确定故障的性质为三相短路并接地。查看故障电缆主绝缘表面和中间接头外表面,均有水痕状爬电痕迹,电缆铜屏蔽层颜色发黑,有明显的氧化痕迹,证明电缆铜屏蔽层曾长期与水接触。因此,本次故障是由于接头防水层被破坏,导致接头进水,水分浸入接头主绝缘界面,并最终发生爬电击穿。

2.2 尖角或刀痕引起故障

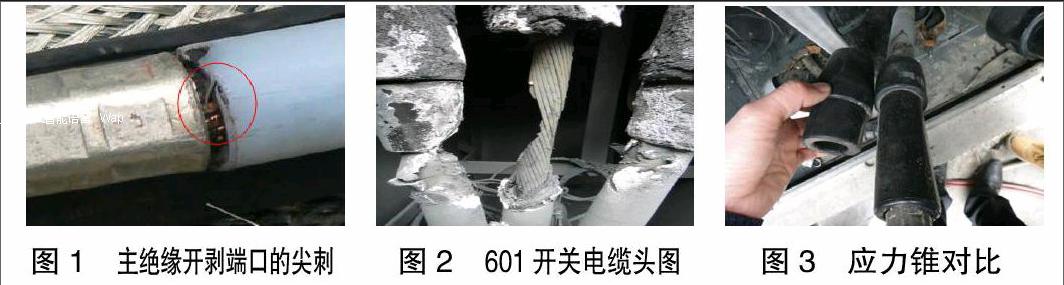

对电缆进行解剖,故障相有一明显的径向击穿点,位于一侧的主绝缘开剥端口处,同侧的接头和电缆绝缘界面未见爬电痕迹,击穿位置的主绝缘开剥端口未作平滑处理,残留有一圈明显的片状绝缘层,用手触摸有尖锐感,如图1所示。由此推断本次故障是由于此处尖角从内部刺伤接头本体造成的。

2.3 应力锥密封不严或引起故障

孔堂线分支箱10 kV电缆头击穿烧毁,如图2所示,电缆附件并不是全部烧毁,只是安装应力锥的部位被击穿烧毁。由于目前配网行业中使用的硅橡胶绝缘电缆头,采用的绝缘增强模式都是使用硅橡胶材料本身的绝缘性能和安装时的过盈密封来实现的,如图3所示,如果安装不到位或者不规范安装,都可能导致密封效果不佳,达不到规定的绝缘要求,引起绝缘击穿引发事故的发生。

3 10 kV电力电缆故障原因分析

3.1 10 kV电力电缆故障的分类

近年来,电缆故障一般为击穿烧毁或高阻。依据故障电阻和击穿间隙的情况,电缆故障可分为开路、低阻、高阻和闪络性故障四类,各类故障具体情况如下:①开路故障,即断路,是指电缆的各芯绝缘良好,但是有一芯或者数芯导体断开。②低阻绝缘故障,指凡是电缆故障点的残余绝缘电阻小于10倍电缆特性阻抗(电缆特性阻抗Z,一般在10~400之间)的电缆绝缘故障。③高阻故障,指电缆故障点的残余绝缘电阻大于10倍电缆特性阻抗的电缆绝缘故障。④闪络性故障,是指当试验电压升至某值时,泄露电流突然升高,监视泄露电流的表针间歇性摆动,电压稍下降时,此现象消失,但电缆绝缘仍有极高的阻值。闪络性故障多在预防性试验时发生,多出现于电缆中间接头或终端头内。

3.2 电缆故障主要诱因分析

引起电缆故障的主要原因有:①电缆受潮降低了绝缘性能,导致电缆绝缘层被击穿短路而烧坏;②电缆接头附件制作工艺不合格,例如开剥尺寸不正确,损伤下层护套或主绝缘层;切口不整齐,出现尖角或刀痕;主绝缘表面没有打磨光滑或过度打磨;主绝缘留有湿气、导体损伤、接续管压接不良或留有尖角、毛刺和棱边等,还有线耳选用不对、PVC胶带绑扎不规范、中间头的中心点定位错误等关键工艺任何一处处理不到位都将引发电缆击穿故障;③电缆头安装不规范,例如出现弯曲半径过小、接触不良、接地不可靠、损伤外绝缘层等,导致电缆长期发热烧毁或产生机械损伤导致击穿;④使用了劣质的电缆附件而导致电缆发热烧毁或绝缘击穿;⑤电缆长期超负荷运行或管理不到位等,导致外力破坏、设备老化、小动物引起电缆损坏等故障。

4 防范措施

通过以上分析,电缆故障原因主要是电缆受潮、电缆头制作工艺不当、电缆头附件安装施工不当等,且电缆故障一般发生在安装完毕后的2~3年。以下就如何监控电缆头制作,安装电缆分支箱和高压柜防潮提出一些方法和措施。

4.1 防止电缆潮湿

防止电缆潮湿的措施有两种:①减少外部的水源;②加强密封处理,让电缆与外部空气充分隔离。

第一种措施相对来说比较简单。由于电力电缆采用电缆沟直埋方式,要减少水源首先要在设计和施工中加强排水设计。例如在低洼地方设计排水沙井,电缆分支箱设置在位置较高的地方,箱体基础做好防水措施,箱体底部做好密封防止水汽进入,箱体里面放置干燥剂并定期更换等。这类措施容易做到且成本较低,但往往在设计和施工甚至运行管理过程中被忽略,导致电缆事故频发。

第二种措施相对技术要求高和成本较高。由于电缆中间头、电缆头在运行中会随负荷的高低变热或变冷,空气在里面热胀冷缩,里面的空隙就像人体呼吸一样,不易做到完全密封,但随着冷缩工艺的不断进步,密封措施也得到一定的加强,但必须要注意的是在施工过程中,里面尽量不要留有空隙,以减少水汽进入。

4.2 加强电缆头制作和安装过程的监控

在电缆头的制作和安装过程中,要注意以下几个方面的监控:①成立电缆技术专家小组,要求所有10 kV电缆中间头、终端头的制作至少有一位电缆技术专家在场进行旁站,对每一步关键工艺进行拍照取证。②严格做好电缆中间验收环节,收集电缆头制作和安装过程的关键数据。③完善电缆基本信息。例如型号、生产厂家、生产日期、投运日期、施工单位、施工人员、电缆技术专家、作业环境等信。④整理过程图片。包括电缆中间头、终端头制作过程关键工艺图片和作业环境、中间头位置的照片(照片内容应含中间头临近标志性建筑物)等。⑤完善电缆中间头档案和核对电缆路径,确保图实一致。

4.3 加强电缆线路的运行管理

加强电缆线路的管理要做到:①电缆线路中间头井每年至少进行一次开挖检查,检查电缆中间头是否发热、是否有积水、是否有白蚁、是否存在其他影响电缆安全运行的外部环境,发现隐患,及时维修。②电缆工程交接试验项目增加电缆振荡波试验,建立电缆工程试验清单和电缆中间试验头清单。③电缆终端头至少每季度进行一次红外成像仪测温或超声波局放测试,以检查电缆终端头发热和局放情况。④对于连续运行超过15年的电缆线路,在负荷高峰前进行开挖检查,并结合线路计划,停电进行震荡波局放试验,及时发现电缆线路存在的安全隐患。⑤安装馈线自动化开关,及时隔离故障电缆,定期检查继电保护装置、定值检查工作。重点检查保护定值是否与上一级保护相配合,是否按定值单执行,对发现的问题及时派发整改通知书并督促客户限期进行整改,防止用户故障出门。

5 结束语

导致10 kV电力电缆故障原因很多,尤其在电缆附件和中间头施工中,导致电缆运行中出现事故的原因往往是一些容易被忽略的细节,因此,电缆施工要严格按照施工要求进行;同时,要在不断分析、总结的基础上,逐步提高电力电缆和其附件的产品质量和施工质量。只有加强电缆线路运行管理,才能有效减少电力电缆故障的发生。

参考文献

[1]电力工业部电力研究院.DL/T 596—1996 电力设备预防性试验规程[S].北京:中国电力出版社,1996.

[2]中国电力企业联合会.GB 50168—2006 电气装置安装工程电缆线路施工及验收规范[S].北京:中国计划出版社,2006.

〔编辑:王霞〕