汽车车身用高强度钢板冲压成形模拟

2014-07-21王祖勇陶长城欧阳可居王德财

王祖勇,陶长城,欧阳可居,王德财

(东风商用车有限公司技术中心,十堰 442001)

汽车车身用高强度钢板冲压成形模拟

王祖勇,陶长城,欧阳可居,王德财

(东风商用车有限公司技术中心,十堰 442001)

选择三个零件采用高强钢材料进行试冲,并检测其破裂、主应变、减薄率和起皱情况。另外,借助PAMSTAMP冲压软件模拟这三个零件成形过程。通过对比模拟和实测结果,仿真精度可以达到85%以上。

高强度钢板;成形;模拟;反求;PAMSTAMP

1 前言

随着汽车用钢板迅速朝高强度化和轻量化方向发展,高强度钢板的应用日益广泛,随之而来的问题是钢板强度级别越高,成型越困难,回弹越大,严重影响冲压件的精度和装配质量。由于材料本构模型的差异,普通钢板的冲压工艺已不适于应用到高强度钢板。为了解决高强度钢板成形性差的问题,避免开裂与起皱,迫切需要一种手段来优化工艺方案,从而获得合格的零件。而塑性理论的不断完善以及计算机技术和仿真软件的迅猛发展,使通过CAE方法预测冲压件成形缺陷成为最佳途径之一。国外在预测冲压件起皱和破裂等缺陷方面已达到非常高的精度,并实现了和产品设计、模具设计同步,但回弹预测作为世界性的难题其模拟精度仍有待提高,而国内尚存在一定差距。本文借助PAMSTAMP仿真软件开展了三个高强钢零件的成形模拟和试冲的对比分析,包括破裂部位、主应变和减薄率以及起皱等等。另外,因其中一个模具进行了人工修模,还针对该工艺数模进行了重构。以积累经验,提高CAE应用水平,推进CAE实用化。

2 成形模拟和试冲零件对比

2.1 左侧边梁成形模拟及破裂部位对比

2.1.1 高强钢零件试冲

现生产材料为DC03,用HC180YD材料试冲的零件见图1,二者料厚均为0.8 mm。通过与现生产零件对比,试冲件仅局部起皱稍大。

2.1.2 成形模拟

HC180YD材料性能参数如下:弹性模量为210 kN/mm2,密度为7.85E-6 kg/mm3,泊松比为0.3,r0为1.9,r45为1.7,r90为2.3,屈服强度Rs为0.2 kN/mm2,强化系数k为0.6 kN/mm2,硬化指数n为0.22。因该零件为防止破裂部位处于产品面上,所以在成形的过程中增加了两工艺刺口。无工艺刺口、二个工艺刺口和一个工艺刺口的模拟结果分别见图2、图3和图4。

2.1.3 对比分析

二个工艺刺口的高强钢试冲件的破裂部位和CAE模拟结果见图5。图2说明无工艺刺口时破裂位于产品面,因此必须增加工艺刺口,以增强材料流动性。而图4则说明只需要一个工艺刺口就可以解决问题,也证明了CAE在工艺分析和模具设计阶段的重要性。图5中的模拟结果和实际零件的破裂部位一致,均位于工艺刺口处。总之,就该零件来说,CAE的模拟结果与实际情况符合非常好。

2.2 左侧围内板成形模拟及工艺数模重构

很多夫妻之所以会走到离婚的那一步,往往是因为平时没有及时处理婚姻中出现的各类问题或矛盾。当婚姻中出现问题的时候,夫妻之间需要及时沟通。出现问题并不可怕,可怕的是当问题出现后,彼此熟视无睹,互不相让,导致婚姻中的问题越堆越多。夫妻间应坦诚相处,做到相互关照,这样比赠送礼物更令人高兴。

2.2.1 高强钢零件试冲

现生产材料为B180P2,厚度为1.6 mm。选用高强钢材料为HC260YD,厚度为1.5 mm。图6中左件为高强钢试冲件,右件为现生产件。对比可看出,试冲件局部起皱较大,这是由于试冲件的料厚相对薄以及强度高导致的。

2.2.2 成形模拟

HC260YD材料性能参数:弹性模量为210kN/mm2,密度为7.85E-6 kg/mm3,泊松比为0.3,r0为0.9,r45为 1.1,r90为 1.3,屈服强度Rs为0.32 kN/mm2,强化系数k为0.66 kN/mm2,硬化指数n为0.17。采用原工艺数模及现生产材料的成形模拟结果见图7。而采用重构后的工艺数模和高强钢材料得到的成形模拟结果见图8,由板料FLD云图可知零件虽未破裂,但也已接近成形极限的安全裕度下限。对比实冲零件和模拟结果,可看出起皱部位一致(图6和图8圈中区域)。

2.2.3 工艺数模重构

由图7可知,采用原工艺数模和现生产材料模拟时,板料破裂(减薄率达到78%)。说明此处进行了人工修模以解决破裂问题。经实测,对应图7中破裂部位处的工艺数模圆角半径大小为6 mm,而图6中高强钢试冲零件此处的圆角半径最大约为24 mm,可见为了避免破裂,增大了圆角半径。说明模拟结果与实际情况符合非常好。

为了有可比性,模拟时采用的工艺数模必须和现生产用的模具型面一致。因此,将高强度钢试冲件进行三维激光扫描得到其表面点云数据,考虑到高强度钢冲压件会有回弹,为了减小误差,仅选择破裂部位周围的点云将其导入Geomagic Studio反求软件生成可供三维CAD软件读取的IGES文件(见图9),最后将图9中的IGES文件和原工艺数模一同导入UG软件生成新的工艺数模见图10。

2.3 支架—左侧踏步成形模拟及主应变、减薄率对比

2.3.1 高强钢零件试冲

现生产材料为DC04,用HC180YD材料试冲的零件见图11,其中右件为现生产零件,左件为高强度钢试冲件。二者料厚均为0.8 mm。通过与现生产零件对比可看出,高强钢试冲件起皱稍大。

2.3.2 成形模拟

HC180YD材料性能参数如下:弹性模量为210 kN/mm2,密度为7.85E-6 kg/mm3,泊松比为0.3,r0为1.9,r45为 1.7,r90为 2.3,屈服强度Rs为0.2 kN/mm2,强化系数k为0.6 kN/mm2,硬化指数n为0.22。成形模拟结果见图12。

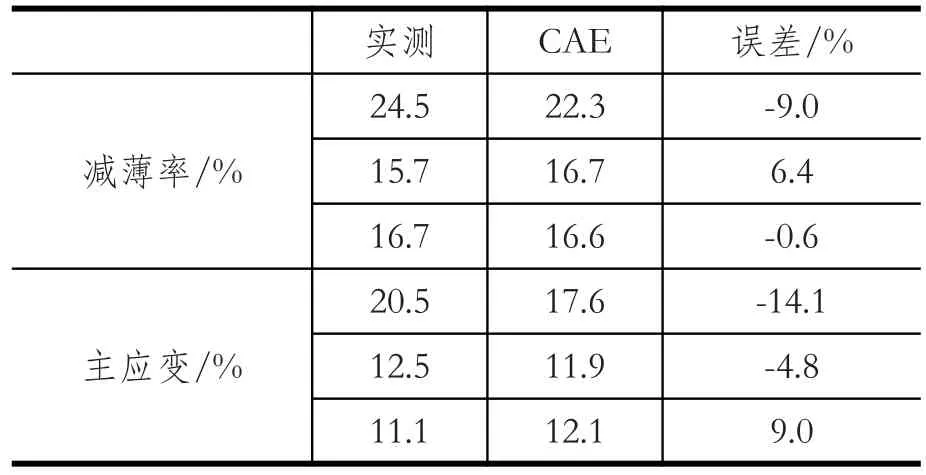

2.3.3 主应变、减薄率对比分析

为了验证CAE模拟精度,在板料表面印刷由圆点组成的标准图案用于测量冲压件的主应变和减薄率。利用ARGUS测量系统对零件进行应变测量,得到三个特征点的主应变和减薄率见图13。通过调整压边力大小及拉延筋的阻力系数得到对应图13处的CAE模拟结果见图14。

表1 实测和模拟结果对比

对减薄率和主应变的实测值和模拟结果进行比较,见表1。从中可看出,相对实测值,模拟结果的最大误差在15%以内,其中五个数据点误差在10%以内,仅一个数据点误差在10%以上。根据对比情况,可以得出结论:在压边力和拉延筋等工艺参数的取值和现生产实际一致的情况下,CAE模拟结果的精度应该可以达到90%以上。

3 结论

(1)综合应用三维激光扫描、逆向软件及CAD软件进行工艺数模重构,以达到模拟所用的工艺数模和实际模具型面一致,使之具有可比性。

(2)相较普通钢板,高强度钢冲压件更容易起皱。

(3)成形模拟得到的零件破裂部位及起皱区域和实际情况完成一致。

(4)成形模拟得到的零件减薄率和主应变与实测值相差在15%以内,如果模拟所用的工艺参数与现生产实际较一致时,CAE模拟结果的精度应该可以达到90%以上。为下一步的回弹模拟奠定良好基础。

[1]张笑笑,王雷刚,黄瑶.镀锌板冲压成形性的模拟与实验研究[J].锻压技术,2011,(36):19-23.

[2]肖煜中,陈军.金属板料冲压数值模拟中的宏观硬化模型研究现状[N].塑性工程学报,2009,(16):51-58.

[3]蒋浩民,陈新平,石磊等.先进高强度钢板的冲压成形特性及其应用[N].塑性工程学报,2009,(16):183-186.

[4]雷正保,付爱军,黄充等.拉延筋模拟方法对覆盖件CAE结果影响的工业试验[J].汽车工程,2004,(26):73-77.

[5]郭力,李光耀等.薄板成形计算机仿真中摩擦模型的研究进展.中国机械工程,2003,(11):1879-1882.

专家推荐

何 力:

论文对高强钢冲压件的冲压成形过程进行了CAE模拟计算,并对实际结果进行了实测,通过两者对比,不仅验证了本文的CAE计算方法在预测高强钢冲压件破裂和起皱等宏观成型缺陷方面和实际情况一致,而且更进一步比较了主应变和减薄率等微观方面的数据。论文得出的结论以实测为依据,可信度高。CAE模拟精度达到了工程实用化的要求,可为汽车车身冲压件新产品的开发和材料选择提供重要依据。稍有欠缺的是对冲压回弹的研究没有深入。

The Simulation of High Strength Steel Stamping for Automobile Body

WANG Zu-yong, TAO Chang-cheng, OU-YANG Ke-ju, WANG De-cai

(Technology Center of Dongfeng Commercial Vehicle Company, Ltd., Shiyan, 442001, China)

There are three sheet metal parts made by high srtrenth steel whitch were stamped.The cracks, major strain, thinning,and wrinkling of the parts were observed and measured.Also the stamping processess were caculated and simulated using simulation software PAMSTAMP.The caculated result was compared with the measured, and then the conclusion was drew that the accuracy of the simulation made by PAMSTAMP is 85 percent or more.

high strength steel; stamping; simulation; reverse; PAMSTAMP

TP391.9

A

1005-2550(2014)05-0062-04

10.3969/j.issn.1005-2550.2014.05.013

2014-04-01