某车型风噪问题分析及改善

2014-07-21仲崇发田绍军邓国勇

仲崇发,田绍军,邓国勇

(上汽通用五菱汽车股份有限公司技术中心,柳州 545007)

某车型风噪问题分析及改善

仲崇发,田绍军,邓国勇

(上汽通用五菱汽车股份有限公司技术中心,柳州 545007)

风噪是影响汽车高速行驶时乘坐舒适性的重要因素。本文主要阐述了利用声音听诊器、超声波泄漏检测仪和封堵排除法对某车型风噪问题的分析和改善过程。

风噪;车身密封;封堵排除法;道路试验

1 引言

随着汽车技术的发展和人们生活水平的日益提高,消费者对于汽车的乘坐舒适性有了更高的要求,车内噪声就是衡量汽车舒适性的一项重要指标。车内噪声主要包括发动机噪声、传动系噪声、路面/轮胎噪声和风噪声,每种噪声对车内噪声的贡献量会随着车辆行驶工况的改变而发生相对应的变化。当汽车低速加速行驶时,车内噪声主要以发动机噪声、传动系噪声和路面噪声为主。当汽车高速匀速行驶时,风噪声对人的影响则会更加明显。风噪声不仅会影响人的心情和干扰车内人员之间的语言交流,而且还会分散驾驶者的注意力,给行车带来了一定的安全隐患。

风噪声是由于汽车行驶时车身与周围的气流相互作用使流场压力发生变化而产生的一种空气动力性噪声。风噪声从设计角度可分为如下几类:(1)密封不良引起的风噪,与车门车窗挡风雨胶条的密封设计有关;(2)车身外表面的沟、缝、偏移和其他几何表面过渡处的不平整度引起的噪声;(3)车身外表突出结构,如雨刷、后视镜、天线和顶棚行李架和外饰件引起的噪声[1]。

本文主要针对某车型车速高于80 km/h时出现的风噪问题进行了分析,对由多个噪声源叠加的风噪声利用相应的试验设备和分析方法进行解决,最终有效改善了高速风噪问题。

2 问题描述

由NVH工程师在平直沥青路面上对车内风噪声进行主观评价,天气状况良好,无风。当车辆加速至80km/h以上时,主观感觉车内有风啸声,判断声音来源于车辆前部。加速至100 km/h时,另有高频啸叫声从仪表板处传出。加速至110 km/h时,车内听到明显尖锐哨子声,声源位于车辆前部。随着车速提高,风啸声逐渐增大,几种频率声音叠加给车内人员造成了极大干扰,无法接受。

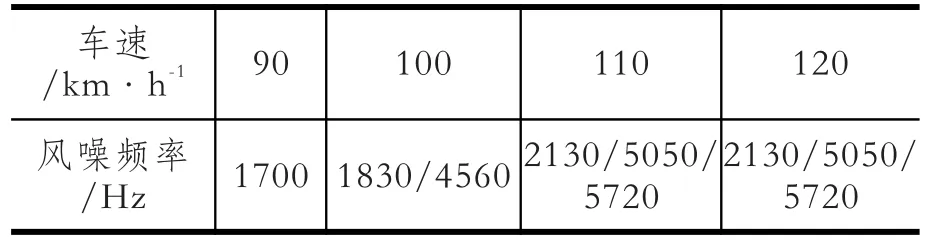

同时利用LMS测试设备对车辆高速巡航驾驶员耳旁声音进行客观测量,测试项包括总声压级、频率和语音清晰度。测得几种车速下主要贡献高频噪声构成如表1所示。客观测试结果与主观评价一致,确实存在几个高贡献频率的风噪声,且随车速提高风噪频率发生变化。

表1 不同车速下主要风噪频率构成

3 问题根源查找及解决措施

3.1 前隔板处缝隙噪声的发现与解决

针对仪表板处的啸叫声,我们采用了如下的测试分析方法:

首先在车辆行驶到100~120 km/h时,用声音听诊器(图1)对仪表板与前挡风玻璃相接处进行听诊,听到相接处个别位置有明显的气流声,用吸音棉封堵仪表板与前挡风玻璃相接处后,风啸声消失,由此判断前隔板上方存在泄漏点。

然后在车辆静止状态下,利用超声波泄漏检测仪(图2)对前隔板处进行超声波泄漏量检测。试验方法是将超声波发声器置于车内,用超声波接收仪在前隔板外侧检测。检测位置为前隔板与上安装板搭接处,通过对各个位置泄漏量对比发现在左、右雨刮输出轴加强板、雨刮电机安装板与前隔板上安装板和前隔板搭接处存在缝隙(图3),用密封胶对缝隙处封堵后进行道路试验,试验发现车速在100 km/h以上时仪表板处风噪声消失,驾驶员耳旁声音频谱图上4 560/5 050 Hz频带消失。该频率风噪声是高速气流通过缝隙时产生的冲击噪声,同时缝隙产生泄漏噪声。通过与车身工程师讨论得出以下结论。

缝隙产生原因:在焊接前隔板焊合件时,只在左、右雨刮输出轴加强板和雨刮电机安装板一侧涂有焊装胶,另一侧与钣金间缝隙未涂。

改进措施:在焊接前隔板焊合件时,在左、右雨刮输出轴加强板和雨刮电机安装板两侧均涂焊装胶,要求涂胶连续,无漏涂,少涂现象,从而保证密封。

3.2 发罩装饰板及下格栅风噪声的发现与解决

针对频率相对较低的风啸声和高频的哨子声,通过主观判断确定噪声是由车辆前方发出。我们采用封堵排除法来查找噪声源,具体操作步骤如下。

首先利用胶带和吸音棉对车辆前部表面的沟、缝和凸起等一切可能产生风噪的位置和结构分别进行车外密封,确保噪声源被封堵。通过分析观察车辆前部结构(如图4所示)后对以下七个位置进行了密封处理:

(1)密封前挡风玻璃与车身结合处;

(2)拆除雨刷并密封雨刷安装孔;

(3)密封发罩和前大灯、翼子板间缝隙;

(4)密封前大灯和前保险杠、翼子板间缝隙;

(5)用吸音棉密封上格栅;

(6)用吸音棉密封下格栅;

(7)密封雾灯和前保险杠结合处。

车辆密封结束后进行道路试验,风噪声消失,说明噪声源被良好密封。

接下来对密封位置依次各个拆除后进行道路试验,如果风噪声出现说明本次拆除的位置存在问题。当拆除上格栅密封时,风啸声出现。对上格栅密封处仔细检查后发现在发罩装饰板和发罩之间存在约8 mm的间隙(图5),形成了凹腔。用胶带密封该间隙后风啸声消失,同时对应不同车速下客观测试驾驶员耳旁噪声频谱图上1 700/1 830/2 130 Hz频带消失(图6)。由此可以确定此处由于气流冲击凹腔时形成涡流,发出风啸声。气流流速越快,涡流的形成与消散的速度越快,声音的频率也就越高。改进措施(见图5)是将发罩装饰板下翻遍延长至发罩,从而密封该间隙。

当拆除下格栅密封时,车速在110~120 km/h时有尖锐的哨子声出现。检查发现格栅孔分模面处存在凸台(图7),手工磨掉凸台后进行验证,哨子声消失,对应驾驶员耳旁噪声频谱图上5 720 Hz频带消失(图8)。可以确定该高频噪声是由于高速气流通过凸台时形成细小涡流所产生的。改进措施(图7)为取消格栅孔内凸台,降低分模线高度。

4 改进效果客观评价

在实施以上措施后,风噪问题得以解决。为了客观衡量风噪问题解决对车内人员舒适性的影响,对高速巡航时驾驶员耳旁语音清晰度进行了对比。语音清晰度(Articulation Index)是指人耳分辩语音的程度,是评价风噪声品质的一项重要参数。其计算公式为:

表2 改进前后语音清晰度对比

语音清晰度=听众正确听清的语言单位数/测量用全部语言单位数×100%

对比结果如表2所示,在不同车速下改进后语音清晰度都有所增加,客观说明了车内风噪声得以有效改善。

5 总结

本文通过对某款新开发车型在物理样车阶段遇到的风噪问题进行主观评价和客观测试分析,利用声音听诊器和超声波泄漏检测仪实现了车身缝隙的查找,之后利用封堵排除法确定了噪声源位置,通过实施相关措施使风噪问题得到明显改善,具有一定的借鉴意义,希望能够为车身系统设计时预防风噪发生和解决样车风噪问题提供参考。

[1]庞剑,谌刚,何华.汽车噪声与振动[M].北京:北京理工大学,2006.

[2]傅立敏.汽车空气动力学[M].北京:机械工业出版社,2006.

[3]肖朕毅.高速车辆气动噪声研究[D].长沙:湖南大学,2007.

[4]陈南.汽车振动与噪声控制[M].北京:人民交通出版社,2005.

[5]王志亮,刘波,等.汽车风噪声产生机理研究[J].拖拉机与农用运输车,2008,35(6).

专家推荐

康 宁:

用声音听诊器、超声波泄漏检测仪和封堵排除法对某车型风噪问题进行分析和改善,具有一定的实际意义,同意发表。

Wind Noise Problems Analysis and Improvement

ZHONG Chong-fa, TIAN Shao-jun, DENG Guo-yong

(SAIC-GM-Wuling Automobile Co, Ltd, Liuzhou, 545007, China)

Wind noise is an important factor affecting ride comfort at high speed.This article mainly describes the use of acoustic stethoscope, ultrasonic leak detector and plugging removal method to analyze and improve wind noise problems encountered during the development of one vehicle.

wind noise; body sealing; plugging removal method; road tests

U 467.493

A

1005-2550(2014)05-0037-04

10.3969/j.issn.1005-2550.2014.05.008

2014-02-07