磁力层析检测技术在燃气管道上的应用实践

2014-07-21刘清泉

刘清泉

(北京市燃气集团有限责任公司特种设备检验所,北京 100013)

0 引言

众所周知,应力集中区域是因腐蚀、疲劳、强烈塑性变形等因素,而导致材料损坏的主要发源位置。应力集中区域的出现可以归入著名的能量守恒法则。任何铁磁部件在大地磁场和内部应力双重条件作用下,会产生出实际的磁质特性。其能量的转移就发生在材料的临近层之间,以及依照于金属的结构、处理工艺、热处理方法和磁致伸缩控制等因素,出现的驻留应力集中区域内。对于埋地的钢制管道来说,能够检测出应力集中的区域,那就能够标示出管道可能发生危害的区域。

当前大多数管道完整性检测技术都是基于对缺陷的物理特征实施检测,最新的磁力层析检测技术在对管道的检测有了突破性的新进展,它通过对铁磁性材料的磁记忆特征来检测管体上缺陷应力集中区域。该技术检测的是铁磁性金属上磁场的强度,这个磁场的分布与应力集中有着直接的关联,而应力的集中又是由管体上对应的缺陷所引起的。高灵敏传感器和磁力层析诊断软件的开发,提供了在不接触管道的条件下,检测和诊断铁磁金属管道适用性的能力。非接触式MTM技术的优越性在于对那些不可进行内检测的管道进行管体缺陷检测,以及对可内检的管道进行验证性补充性检测。

1 磁力层析检测原理

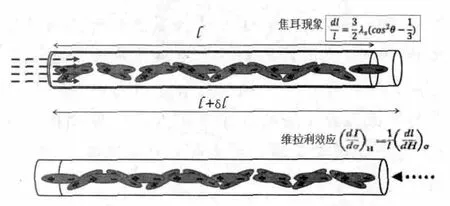

图1 铁磁性物质的磁弹性效应

磁力层析检测技术应用的是铁磁性材料的磁记忆现象,而发生磁记忆现象的根本原因是铁磁性物质具有磁弹性效应如图1。它是指铁磁性材料在磁力的作用下,物体的形状发生变化,反之在外力作用下铁磁性材料的磁性也会改变。

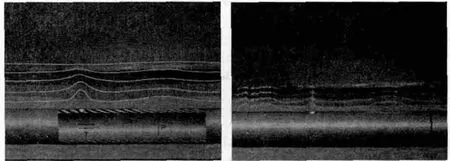

图2 管道缺陷处的漏磁场

地球是一个巨大的磁体,钢制管道埋设在地球的土壤中会受到地磁场的磁化作用,从而产生磁场具有磁性如图2。如果埋设在土壤中的管道存在缺陷,同时管道中有周期性变化的负荷压力。那么在压力增大的过程中,管体的缺陷处就会形成较大的内应力。由于铁磁物质的磁弹性效应,在管道内部产生的应力作用下,管道缺陷处的磁场增强,产生外漏的磁场也叫漏磁场。当管道中压力减小时,缺陷处的应力减小,该处的磁场也随之变小,但由于铁磁性材料存在磁滞效应,该处的磁场无法恢复到原来的数值,而是比原磁场强度少量的增大。

当管道压力发生周期性变化时,管道缺陷处的磁场就会不断的增强,管道在这个过程中相当于记忆了以前磁场的强度并且不断的增强,这过程也就是管道的磁记忆的过程。由于管道缺陷处的磁场强度不断的累计,并且铁磁性的管道即使在管道中的压力不复存在的情况下,也能够将该磁场的强度保持,所以通过灵敏的磁力计,可以在管道的上方检测该磁场,从而标定管道的缺陷位置。

图3 管道缺陷漏磁场分布

在周期性压力作用下,管道缺陷处的磁场不断的增强。如果使用磁力计沿管道路由方向进行测量,管道缺陷处的漏磁场分布规律是在测量的垂直方向上,即图3中所示的Hp(x)方向漏磁场存在最大值,在平行管道的Hp(y)方向漏磁场存在零值。磁力仪探测和记录该磁场的垂直和水平分量,再传输到计算机,使用专用的软件进行分析,就可以检测到管道中的应力集中区域,即管道缺陷区域。

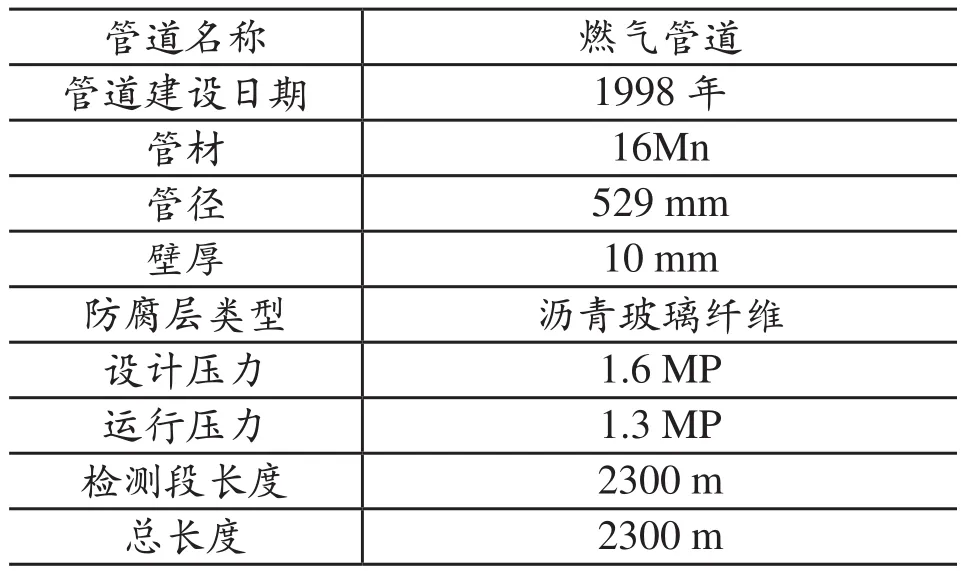

2 管道状况概述

某次高压A燃气管道,建设于1998年管道运行参数,见表1。使用单位反映管道的内外腐蚀状况较为严重,急需进行一次彻底系统的检测。对检测中所存在的问题及时进行开挖,根据管道腐蚀状况进行维护维修。

表1 管道原始信息

3 磁力层析检测技术实践

3.1 检测工具

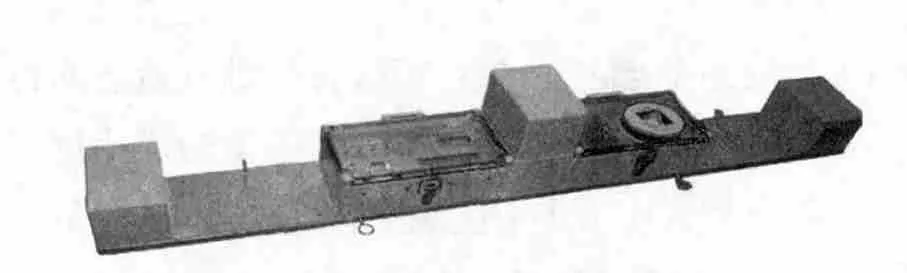

图4 磁力层析检测用磁力计

本次检测使用的检测工具为磁力层析检测仪如图4所示,该仪器为非接触式磁力扫描装置,内部设置3组磁通门式磁力计,性能参数,见表2。

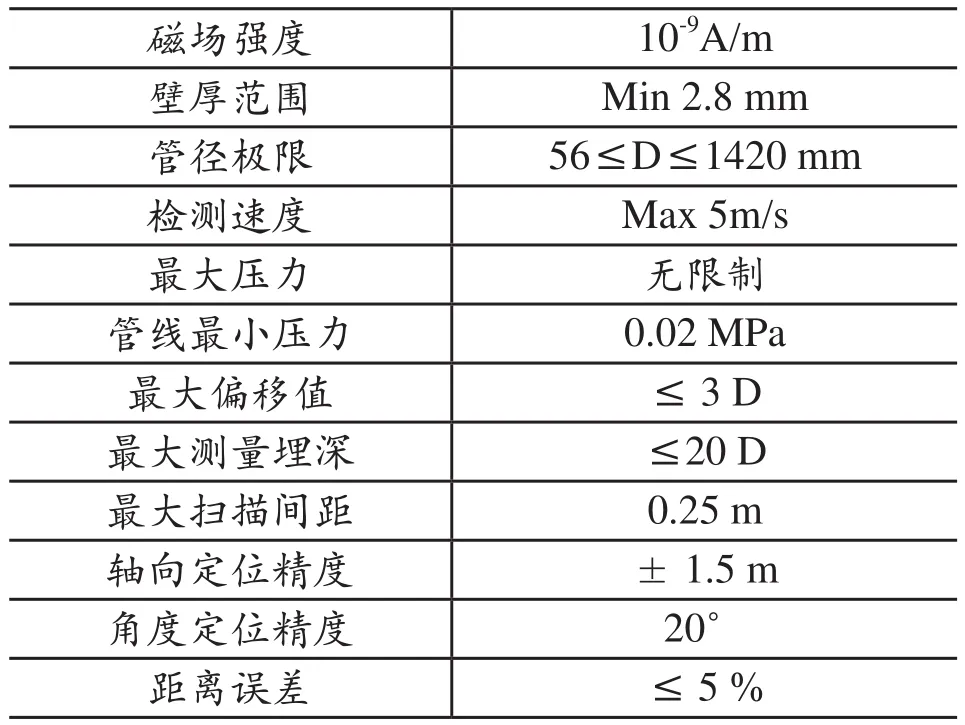

表2 非接触扫描式磁力计性能参数

3.2 检测过程

图5 管道路由探测

图6 管道磁力层析检测

2014年2月检测人员在北京地区使用非接触式磁力扫描仪,对总长度为2.3Km的埋地管道成功实施了磁力层析检测。首先检测人员使用管线定位仪对所要检测的目标管线进行路由定位如图5所示,然后使用磁力扫描仪沿着管道的路由进行现场数据的采集如图6所示。在检测过程中对管道的标示物(测试桩、标识桩)、周围设施(输电线路)等进行GPS定位,完成现场的磁力层析数据的采集后,进行将检测数据输入专用的检测软件进行分析处理形成检测结果,根据分析的结果在现场实施开挖验证工作。

图7 磁力层析检测数据

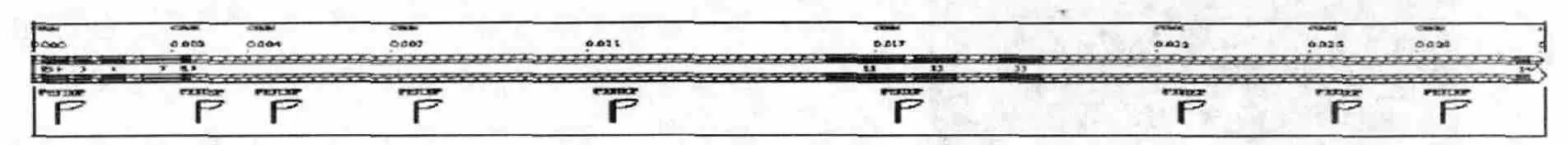

图8 数据分析结果

表3 磁力异常分级

3.3 检测数据分析

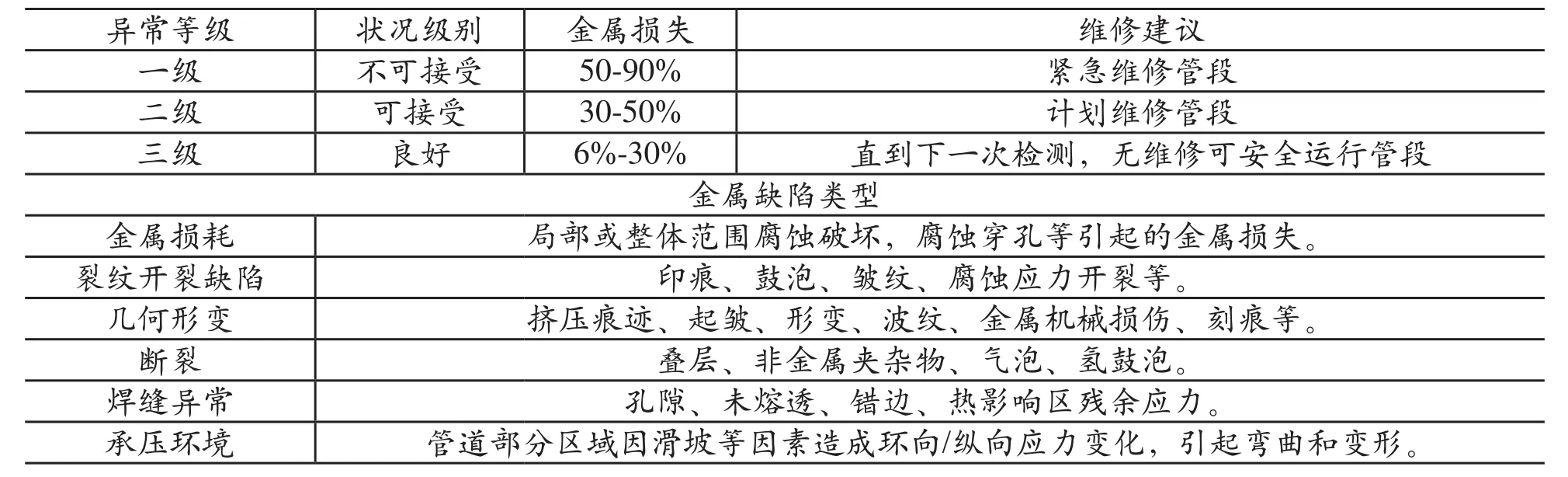

现场使用非接触式磁力计在管道上方沿着路由进行检测,磁力计会获取磁场矢量数据如图7、8所示。将该检测数据输入磁力层析检测的专用软件后,进行数据处理和分析。根据管道上方的磁场变化情况,并且结合现场实际情况,最终形成管道磁异常位置、缺陷类型和等级等结果。软件分析结果为管道异常等级共分为三级,分级情况及维护建议如表3所示。

3.4 检测结果

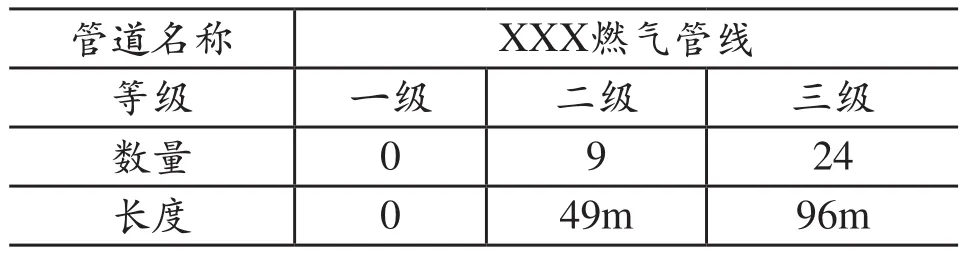

表4 管道检测结果分级

此次燃气管道的磁力层析检测,共检测管道长度为2.3Km,其中如表4所示:磁力异常评价等级为“一级”的0处;磁力异常评价等级为“二级”的9处,总长度为49m,占整个管线长度的2.13%;磁力异常评价等级为“三级”的24处,总长度为96m,占整个管线长度的4.17%。

3.5 开挖验证

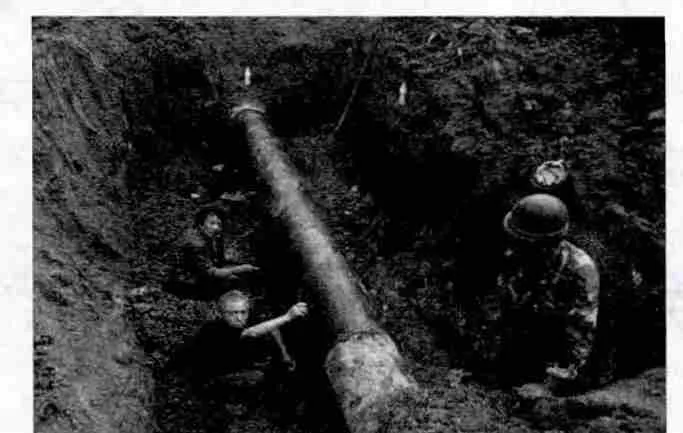

图9 管道开挖验证现场

根据管道检测结果选择3处异常等级不同的位置进行开挖验证,其中选择磁力异常评价等级为“二级”的1处;磁力异常评价等级为“三级”的2处。开挖验证的目的是一方面判断磁力层析技术在实施管道检测时所定位的位置是否准确;另一方面是检测评价的等级与直接检测仪器的结果是否吻合。

磁力层析技术方法验证的过程如图9,首先,根据软件分析的检测结果进行现场查找,确定磁力异常区段,现场标示该区段;其次,实施管道开挖工作去除管道防腐层,并对管道管体进行适当的打磨;再次,使用接触式磁力仪对管道上的应力情况进行检测,划分应力集中区域(磁异常区域);最后,在该区域内使用超声波测厚仪对管道壁厚进行测量,根据测量结果判断管道金属损失量。

1#号探坑开挖及测量情况

图10 管体腐蚀损伤状况(大面积腐蚀)

图11 蚀坑深度测量

1号探坑管道埋设深度为1.34米,管道周围土壤为黄色粘土,土壤含水率较低。开挖后去除管道上的石油沥青玻璃布防腐层,对管体进行适当的打磨后,使用超声波测厚仪在管道径向取四个点测量管道壁厚,四次测量的平均为10.1mm。

管道管体检测 人员经视觉检测发现,在管道的焊缝处管体有大面积较为均匀的腐蚀如图10所示。管体腐蚀面积为管道轴向最长为15.4cm,管道径向最长为11.2cm,最大的蚀坑深度为2.1mm如图11所示。磁异常评价为“三级”,腐蚀损伤量为21%,符合磁异常评价分级中金属的损失比例。

2#号探坑开挖及测量情况

图12 管体腐蚀蚀坑

图13 管体变形下陷

2号探坑管道埋设深度为1.52米,管道周围土壤为黄色粘土,土壤含水率较低。开挖长度为4.3m,开挖后去除防腐层,对管体进行适当的打磨后,使用超声波测厚仪在管道径向取四个点测量管道壁厚,四次测量的平均为9.9mm。

管道经视觉检测发现,在该处管道有1处管体蚀坑如图12所示,最蚀坑深度为2.3mm;有管体下陷1处如图13所示,下陷深度5mm。磁异常评价为“三级”,腐蚀损伤量为23%,符合磁异常评价分级中的金属损失比例。

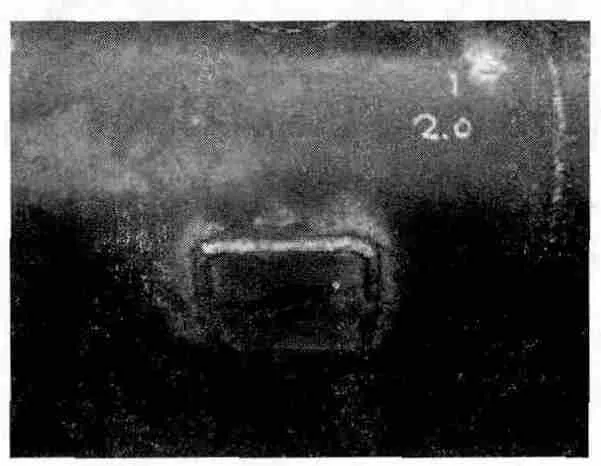

3#号探坑开挖及测量情况

图14 管体腐蚀蚀坑

图15 蚀坑修复

3号探坑管道埋设深度为1.47米,管道周围土壤为黄色粘土,土壤含水率较低。开挖长度为5.2米,开挖后去除防腐层,对管体进行适当的打磨后,使用超声波测厚仪测量管道壁厚,测量值为9.9mm。

管道经视觉检测发现,在该处管道有2处管体蚀坑如图14所示,1处蚀坑深度为3.6mm,腐蚀损伤量为36%,由于管道管体腐蚀减薄严重,管道管理方组织施工人员对管体进行修补如图15所示;有管体下陷1处下陷深度1.3mm,腐蚀损伤量为13%。磁异常评价为“二级”符合磁异常评价分级中的金属损失比例。

3.6 结论

对磁力层析检测技术所检测结果的3次开挖验证证明,磁力层析检测技术可以发现管道的应力集中区域,通过管道上应力集中区域可以判断出管道存在的问题,造成管道应力集中的原因除腐蚀外,还包括管道制造或施工造成的缺陷;同时磁力层析检测技术对管道磁异常评价中金属损失比率的判定也符合实际检测的结果。

4 结束语

磁力层析检测技术是当前先进的管道管体检测技术,它能够在非开挖的情况下对无法实施内检测的管道进行管体检测。并且与内检测技术相比较,检测前无需对管道实施清官作业,对管道的几何尺寸几乎没有要求,同时检测过程中对管道的运行状态没有影响,可在任何需要检测的管段进行检测。该检测技术应用灵活受限极少,十分适合油田、燃气公司等管道管理方对所辖管道进行检测。它所应用的非接触式磁力计能够检测管道周围的磁场变化情况,通过磁场的变化来判断管道由于缺陷等造成的磁力异常,即可实现管道缺陷位置定位。另外该检测技术还能够检测出漏磁内检不能发现的疑似裂纹、应力变形等缺陷。通过大量的开挖及验证表明,该检测技术缺陷结果准确率达到90%以上。但是该检测技术在应用的过程中也存在不足,它对不同的缺陷类型无法进行明确的区分;检测所定位的缺陷为区段,需要开挖的范围较大,增加了开挖的难度及费用。不过相信通过腐蚀行业科技的不断进步和广大同仁对新技术的不断开发和应用,逐步完善该检测技术,进一步的提高检测的精度,最终能够解决该技术的不足。

通过本次磁力层析检测技术在次高压燃气管道上的实践应用,管道管理方对管道的整体状况有了深入的掌握,同时通过开挖验证证明该检测技术的准确性。检测人员通过对该检测技术的实践,加深了对检测技术的了解,未来能够更好的应用该检测技术,对所管辖的管道实施检测,确保管道的安全运行。

[1]Dubov, A. A study of metal properties using the method of magnetic memory. Metal science and heat treatment, 1997. Vol.39, 9-10.

[2]Hellier, Ch J. Handbook of non-destructive evaluation. McGraw-Hill. 2003.

[3]ISO 24497-1. Non-destructive testing – metal magnetic memory-Part 1: Vocabulary. 2007.

[4]ISO-24497-2. Non-destructive testing – metal magnetic memory-Part 2: General requirements. 2007.

[5]ISO 24497-3. Non-destructive testing – metal magnetic memory -Part 3: Inspection of welded joints. 2007.

[6]RD-34-10-130-96. Directive for visual and measuring inspection.1996.

[7]ASME B-31-G. Manual for Determining the Remaining Strength of Corroded Pipelines. 2002.

[8]NACE RP-0502. Pipeline External Corrosion Direct Assessment Methodology. 2002.