基于CAN总线的分布式锅炉炉膛温度监控系统设计

2014-07-19陈玲艳王艳春

陈玲艳,王艳春

(蚌埠学院 机械与电子工程系,安徽 蚌埠 233030)

基于CAN总线的分布式锅炉炉膛温度监控系统设计

陈玲艳,王艳春

(蚌埠学院 机械与电子工程系,安徽 蚌埠 233030)

本文针对工业高温冶炼锅炉炉膛温度的实时监控,设计了一种基于CAN总线的分布式温度监控系统.系统采用微控制器STC89C52RC、CAN总线控制器MCP2515、K型热电偶、高速CAN收发器TJA1050作为现场温度采集的节点,通过CAN总线网络实现各个温度采集节点与主机的通信,并设计了各部分的硬件电路及系统软件.系统结构简洁、可靠性高,对高温冶炼领域具有一定的工程实用价值.

CAN总线;STC89C52RC;热电偶;温度监控

在冶炼行业的工厂里,温度是非常重要的因素,控制好温度可提高产品的品质,如果控制锅炉温度的设备简单、控制技术落后,不仅会造成燃料的浪费,还会造成空气污染.传统的检测是通过机械式仪表测量和人工定时记录,不能实现温度的实时采集,因此,如何实时高效地对温度进行测量和监控成为了一个重要的问题.

CAN(Controller Area Network)即控制器局域网络,是国际上应用最广泛的现场总线之一.CAN遵从ISO/OSI模型,采用了其中的物理层、数据链路层与应用层,采用双绞线,通信速率最高达到1Mbps/40m,直接传输距离最远可达10km/5kbps,最多可挂接110个设备.CAN总线是一种高性能、高可靠性、易开发和低成本的串行通信总线[1-2].随着当今社会工业的发展,对冶炼技术的要求越来越高,针对目前对锅炉炉膛内膛温度难以有效监控的问题,设计了一种基于CAN总线的分布式温度监控系统,具有超高温采集、多点分式采集以及远程集中监测和控制等特点.

1 系统设计方案

系统采用CAN总线多点式主从机分布电路来实现多路温度控制,用K型热电偶传感器对炉膛内膛中心温度和边缘温度进行采集,通过液晶显示器观察温度变化,调节炉膛内膛温度差,使炉膛内温度均匀,从而提高温冶炼产品的质量.

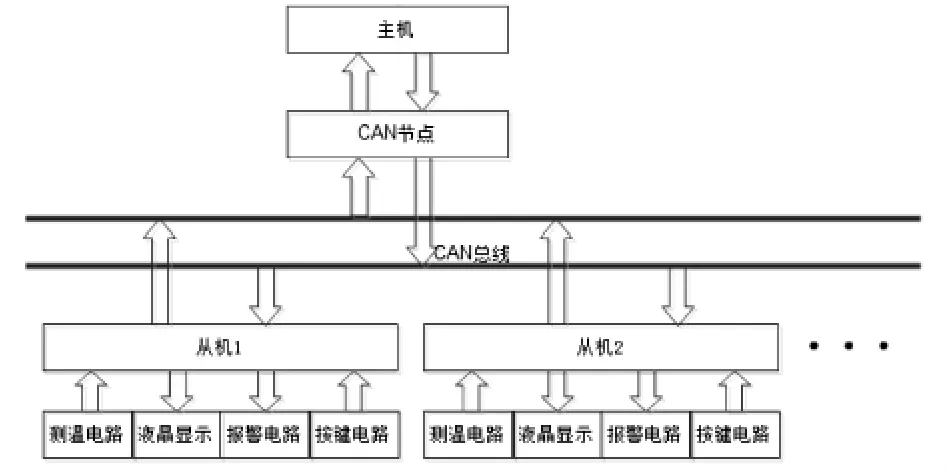

系统总体结构框图如图1所示,系统由CAN总线模块,主机模块,从机模块,热电偶采集模块,液晶显示模块,报警模块组成.通过两路热电偶传感器对锅炉炉膛内膛中心温度和边缘温度进行采集,采集的温度经过采集板处理后传给从机,从机上的液晶实时显示炉膛中心温度、边缘的温度、平均温度以及温差,当平均温度超过设定的温度上限或者下限,报警器报警.从机的按键能够对温度的上限或下限进行调节,从机通过CAN总线将温度发给主机,主机上的液晶实时显示两个炉膛的平均温度和温差,当任何一个炉膛温度超过设定的温度上限或者下限,蜂鸣器报警.

图1 系统总体结构框图

2 系统硬件设计

2.1 主机硬件设计

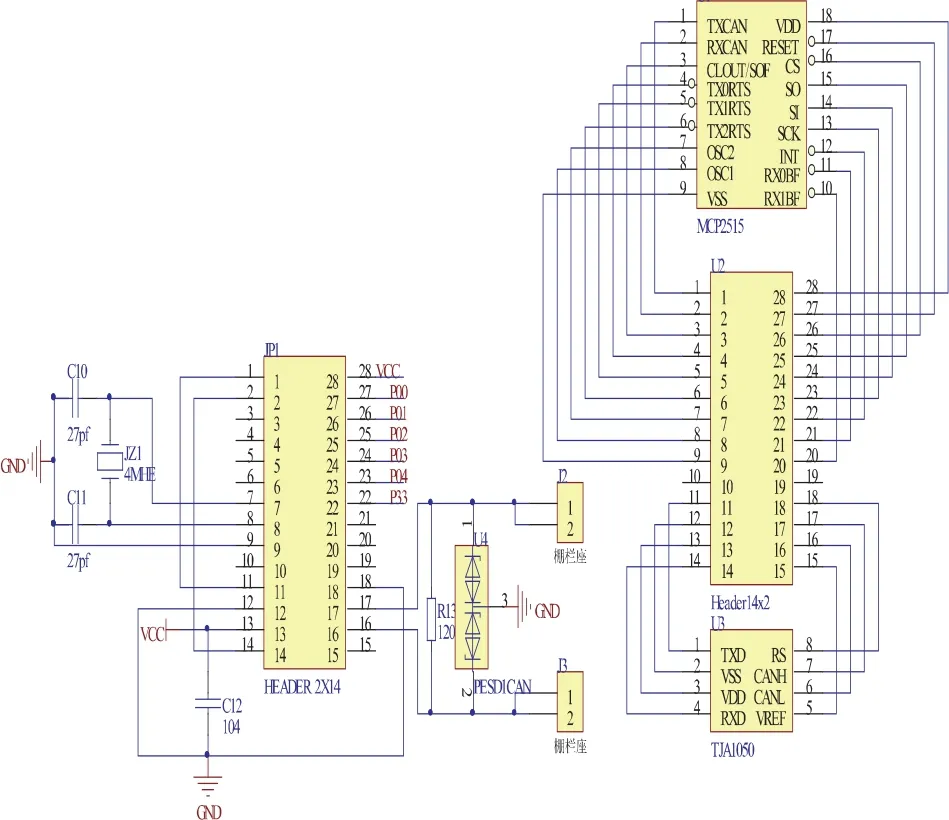

主机硬件部分主要包括CAN总线通信单元、单片机控制系统、液晶显示系统、报警系统等.CAN总线通信单元主要包括微控制器STC89C52RC[3-5],带有SPI接口的独立CAN控制器MCP2515和高速CAN收发器TJA1050[6-7].微控制器采用ATMEL公司的STC89C52RC单片机进行控制,其中微控制器负责完成CAN控制器的初始化,进行与CAN控制器的数据传递,以及实现CAN总线报文与串口数据的转换;CAN控制器采用Microchip推出的MCP2515,是一款完全支持CAN V2.0B技术规范、具有SPI接口的独立CAN控制器,满足了该测试设备的控制精度、处理速度以及对外双冗余CAN总线接口的设计要求,具有灵活的中断性能和接收过滤及信息管理能力,另外还有帧屏蔽和过滤、帧优先级设定等特性,能减少对MCU资源的占有利用,主要负责将数据以CAN报文的形式传递,并进行系统的诊断、测试以及处理CAN总线上的错误等;CAN收发器TJA1050是控制器区域网络(CAN)协议控制器和物理总线之间的接口,可以为总线提供不同的发送性能,为CAN控制器提供不同的接收性能,完成物理电平的转换.CAN总线通信单元部分电路如图2所示.

图2 CAN总线通信单元部分电路

2.2 从机硬件设计

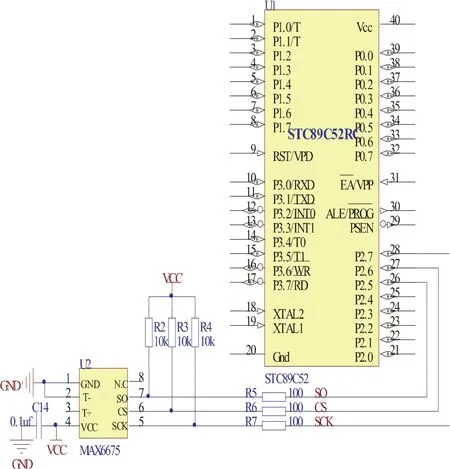

从机硬件设计包括热电偶传感器单元、CAN通信单元、本地报警单元等,其中热电偶传感器单元即温度采集是从机的主要功能,温度的控制首先是对锅炉炉膛的中心温度和边缘温度进行设定,然后用热电偶传感器进行温度采集,采集的温度经过采集板处理后传给从机,液晶上显示炉膛中心温度、边缘温度、平均温度以及温差,当平均温度超过设定的温度上限或者下限时,报警器就会报警.从机的按键能够对温度的上限或下限进行调节.并且,从机通过CAN总线将温度发送给主机,主机上的液晶实时显示两个炉膛的平均温度和温差,当任何一个炉膛温度超过设定的温度上限或者下限,报警器报警,从而完成温度的控制.系统采用的K型热电偶数字转换器MAX6675具有线性校正、热电偶断线检测等功能[8],热电偶输出的毫伏信号经多路转换器输入给MAX6675,直接转换成数字信号传送给单片机STC89C52RC.MAX6675与单片机STC89C52RC的连接电路如图3所示.

图3 MAX6675与单片机STC89C52RC的连接电路

当MAX6675的CS引脚从高电平变为低电平时,MAX6675将停止任何信号的转换并在时钟SCK的作用下向外输出已转化的数据.相反,当CS从低电平变回高电平时,MAX6675将进行新的转换.在CS引脚从高电平变成低电平时,第一个字节D15将出现在引脚SO.读取一个完整的数据需要16个时钟周期,数据的读取通常在SCK的下降沿进行.由于MAX6675内部经过了激光修正,其转换结果与对应温度值具有较好的线性关系.

3 系统软件设计

系统程序分为主机程序、从机1程序和从机2程序三个部分.从机1和从机2程序只有ID号不一样,其他都类似.程序的编写和调试在Keil uVision3软件环境完成,先分块完成并测试,再组合一起测试,保证各个模块之间的协调.

3.1 主机软件设计

主机程序流程图如图4所示.上电后先进行液晶初始化、CAN初始化和外部中断初始化,CAN接收中断就是外部中断.CAN中断用来判断是否接收到数据,如果接收到数据就将CAN接收标志置1,主程序判断如果CAN接收标志被置1,说明接收到数据,然后判断

接收的是从机1还是从机2的数据,如果是从机1,是中心温度还是边缘温度,如果是从机2,是中心温度还是边缘温度,然后对温度数据进行打包处理,求出平均温度和温差,然后在液晶上显示出来.当从机1或从机2的平均温度大于上限或低于下限,蜂鸣器就会报警.

图4 主机程序流程图

3.2 从机软件设计

从机软件设计的功能是上电后先进行液晶初始化、CAN初始化和按键扫描,从机的三个按键中第一个按键是解除报警,也可以进行手动报警,第二个按键是温度下限减,第三个按键是温度上限键.然后两路热电偶进行炉膛中心和边缘温度采集,并用CAN总线发送出去,求出平均温度和温差,显示器显示平均温度和温差,同时判断是否大于上限或低于下限,若是,则警报器报警.

4 结束语

本文采用CAN总线分布式监控系统,将CAN通信与温度采集结合起来,实现多点多锅炉温度数据采集及通信功能,将不同区域温差减小到最低,实现了对锅炉炉膛内部温度的动态监控.该系统具有超高温采集、多点分式采集以及远程集中监测和控制等特点,可提高高温冶炼产品的质量,减小资源浪费和环境污染,能够对高温冶炼领域如发电厂、炼钢厂、炼铝厂等部门的高温区(1000℃左右)进行温度监控,具有一定的工程应用价值.

〔1〕李真花,崔健.CAN总线轻松入门与实践[M].北京:北京航空航天大学出版社,2011.

〔2〕饶云涛.现场总线CAN原理与应用技术[M].北京:北京航空航天大学出版社,2003.

〔3〕孙立红.多点温度测控系统的设计[J].仪表技术与传感器,2012,12(38):116-117.

〔4〕周华茂,程小辉,王新政.基于CAN总线的嵌入式测温系统设计[J].微计算机信息,2007,17(23): 57-58.

〔5〕牛广文.基于CAN总线的分布式智能温度采集系统设计[J].低压电器,2012,7(11):43-45.

〔6〕林吉海,何为,张占龙.基于CAN总线的温度检测节点设计[J].重庆工商大学学报(自然科学版),2008,25(03):262-263.

〔7〕罗文俊,赵振华.基于CAN总线的温度监控系统[J].工业控制计算机,2011,24(5):10-11.

〔8〕祖一康.基于K型热电偶与MAX 6675多路温度采集系统 [J].江西理工大学学报,2007,4(28): 26-27.

TP277

A

1673-260X(2014)10-0036-03

国家级大学生创新创业训练计划项目(201211305002),安徽省高等学校省级自然科学研究项目(KJ2013Z193)