多传感器测试系统设计与分析

2014-07-18刘延友徐万和黄川

刘延友,徐万和,黄川

(南京理工大学 机械工程学院,南京 210094)

多传感器测试系统设计与分析

刘延友,徐万和,黄川

(南京理工大学 机械工程学院,南京 210094)

落锤式信号发生装置已在工程中广泛应用。搭建了全自动落锤信号发生装置,通过PLC对步进电动机进行控制实现锤体的上升和下降,采用多传感器测量信号;设计结合实际的测量传感器,测试加速度、冲击力和动态压力三个参量,通过作为数据处理装置的电荷放大器,然后通过总线传输,最终在计算机处理平台LABVIEW上,对数据进行处理和显示。

多传感器;测试系统;LABVIEW;PLC

0 引言

虚拟仪器技术就是利用高性能的模块化硬件,结合高效灵活的软件来完成各种测试、测量和自动化的应用。自1986年问世以来,世界各国的工程师都已将NI LabVIEW图形化开发工具用于产品设计周期的各个环节,从而改善了产品品质、缩短了产品投放市场的时间,并提高了产品开发和生产效率。使用集成化的虚拟仪器环境与现实世界的信号相连,分析数据以获取实用信息,共享信息成果,有助于在较大范围内提高生产效率[1]。

虚拟仪器将通用计算机和功能化模块结合起来使传统仪器的某些硬件软件化,利用计算机强大的图形处理能力,建立虚拟仪器前面板,完成对仪器的控制、数据分析、存储和显示,而且可以根据自己的需要定义仪器功能。虚拟仪器在十几年的发展中,其专用工业控制计算机系统正沿着总线与驱动程序标准化、硬软件模块化、编程平台的图形化和硬件模块的即插即用方向发展,以开放式模块化仪器标准为基础的虚拟仪器标准正日趋完善。在测控领域,虚拟仪器是理想和高效的解决方案[2]。

1 功能综述

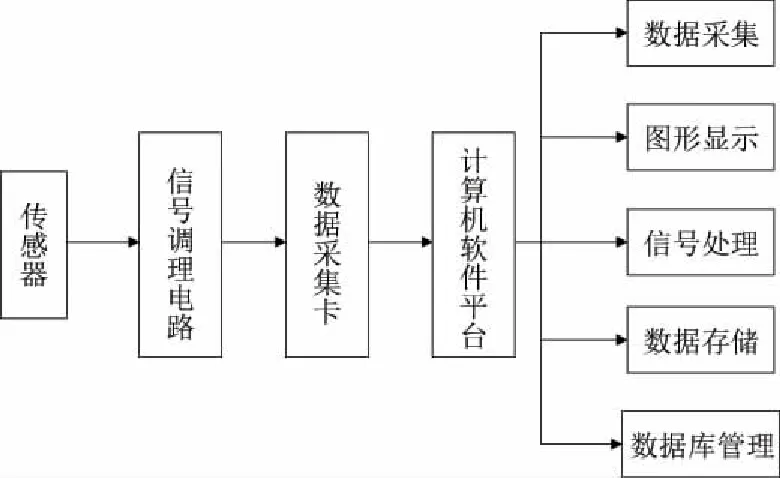

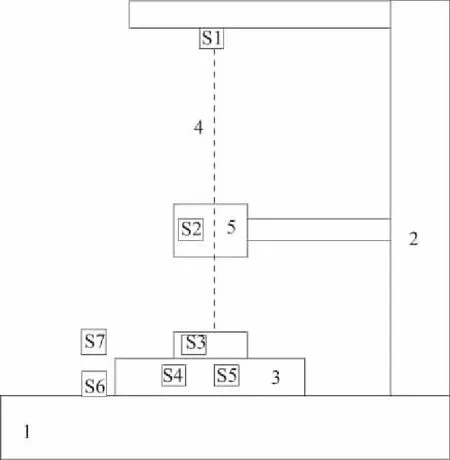

基于虚拟仪器的多传感器测试系统设计方法是在计算机上插入数据采集卡,用软件进行控制并在屏幕上生成仪器面板,并进行信号处理分析[3]。测试系统是由多种传感器同时对该系统的各个部位数据进行采集,并最终实现对各个数据显示在LABVIEW的虚拟样机平台上,其构成如图1所示。

图1 信号处理仪器

图1中,传感器、信号调理电路和数据采集卡都属于硬件平台,用于实现信号采集、检测和数字化。原始信号是信号发生装置产生的连续信号。它的幅度一般是很微弱的。信号经传感器到信号调理电路,能基本实现信号模拟放大和预处理,处理后的信号进入数据采集卡进行后处理。数据采集卡包括:模数转换器、滤波器和放大器。

软件部分可分为三个层次,包括仪器驱动程序、软件环境和信号处理技术。仪器驱动程序为虚拟仪器对硬件的编程提供了软件接口,实现数据获取任务。软件环境通常采用自成体系的软件系统和建立在通用可视化开发平台上的虚拟医学信号软件系统。信号处理技术是虚拟信号处理仪器的关键技术[4]。

设计结合实际的测量传感器,主要测试加速度、冲击力和动态压力三个参量。在信号发生装置进行实验,发生相应的动作,通过各自传感器作为数据采集的装置对各个信号进行采集,并通过电荷放大器作为数据处理装置通过总线传输,最终传输到计算机处理平台LABVIEW上,对数据进行处理和显现。

2 硬件设计

2.1 硬件组成

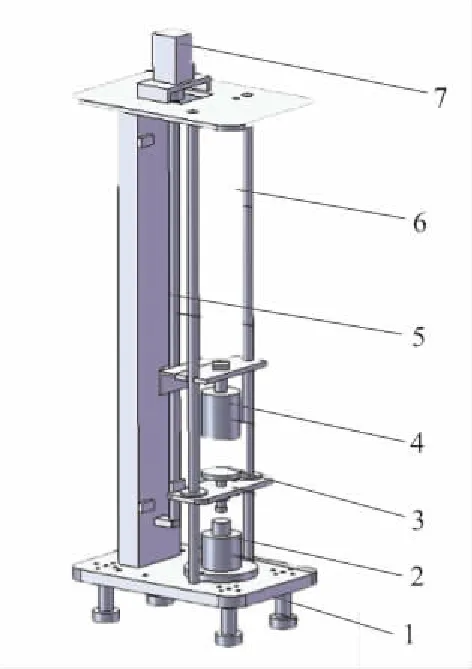

根据加速度、冲击力和动态压力三组参数的测量需要,硬件系统则主要由全自动落锤式信号发生装置和数据采集系统两大部分组成。其中信号发生装置主要由全自动落锤信号发生装置组成(图2);数据采集、处理和显示装置共同构成了数据采集系统,由压电式加速度传感器、压电式力传感器、压电式压力传感器、拉线式传感器、电荷放大器、数据采集卡、计算机及由LABVIEW开发的应用软件组成等组成。

1—底脚;2—压力发生器;3—落锤体(2kg);4—电磁铁;5—丝杆;6—导杆;7—步进电动机图2 落锤信号发生器整体示意图

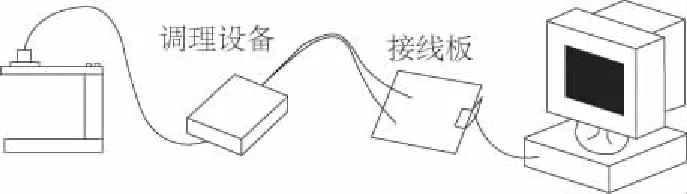

基于虚拟仪器的多传感器测试系统各个部位接线原理图如图3所示。

图3 接线原理图

2.2 工作原理

2.2.1 全自动落锤式信号发生装置

信号发生装置采用气动驱动,其结构图如图4所示。图中1为实验台底座,2为支撑板,质量块5沿着导轨4运动,撞击液压缸3。设置的传感器S1为位移传感器,用于检测质量块5的位移;传感器S2装置于质量块5上用于检测质量块5的运动加速度;S3设置在液压缸上与质量块的撞击面上,用于检测撞击力;传感器S4装置于液压缸上用于液压缸的液压运动加速度;S6为加速度传感器用于检测实验台的振动。

图4 全自动落锤式信号发生装置结构原理图

实验系统设置多个传感器,根据需要可分别单独使用,也可组合使用构建综合测试系统。

2.2.2 数据采集系统

数据采集系统由电荷放大器、数据采集卡、计算机等组成,电荷放大器电荷放大器由电荷变换级、适调级、低通滤波器、高通滤波器、末级功放、电源等部分组成。

1) 电荷放大器配接压电加速度传感器。其特点是将机械量转变成与其成正比的微弱电荷Q,而且输出阻抗Ra极高。电荷变换级是将电荷变换为与其成正比的电压,将高输出阻抗变为低输出阻抗。

2) 电荷变换级A1,采用高输入阻抗、低噪声、低漂移宽带精密运算放大器。反馈电容Cf1有101pF,102pF,103pF,104pF四档。根据米勒定理,反馈电容折合到输入端的有效电容量是C=(1+K)Cf1。其中K为A1开环增益典型值为120dB,即106倍。Cf1取100pF最小时C约为108pF。电荷变换级的输出电压为Q/Cf1,所以当反馈电容分别为101pF,102pF,103pF,104pF时,其输出分别为10mv/pc,1mV/pc,0.1mV/pc,0.01mV/pc。

3) 数据采集卡用来采集电荷放大器传输的信号,在计算机上编写程序得到传感器信号。

2.2.3 加速度传感器振动测量原理

在振动测量时,应合理选择测量参数,如振动位移是研究强度和变形的重要依据;振动加速度与作用力或载荷成正比,是研究动力强度和疲劳的重要依据;振动速度决定了噪声的高低,人对机械振动的敏感程度在很大频率范围内是由速度决定的。速度又与能量和功率有关,并决定动量的大小[5]。

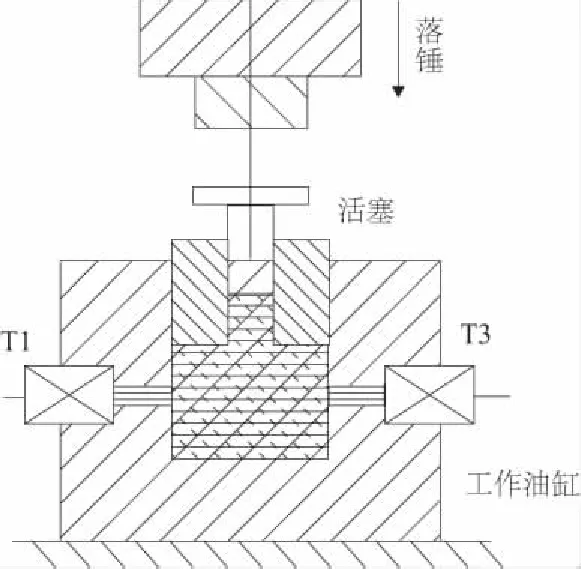

2.2.4 冲击力测量原理

在油缸的顶部有一活塞,油缸的径向安装各种测压装置或传感器。重锤m自由下落获得一定的动能并撞击活塞,再通过活塞压缩油缸的液体引起压力上升。当重锤的动能全部转化为液体体积变形的弹性势能时,重锤和活塞达到最大行程。然后由于液体膨胀而将活塞和重锤向回推,直到重锤跳离活塞,油缸内的压力又恢复为零。重锤下落打击活塞一次,即可在油缸内产生一个半正弦形的压力脉冲,压力脉冲的峰值Pm及脉宽τ:落锤的质量m、落锤的下落高度h、油缸的初始容积VO以及活塞的工作面积S等参数。

2.2.5 动态压力测量原理

沿导向系统自由下落的重锤将重力势能转化为动能,随后与油缸顶端的精密活塞相撞,通过活塞压缩油缸内的液体,在油缸内产生压力,从而将重锤的动能又转化为液压油体积变形的弹性势能,图5为动态压力测量原理图。当动能全部转化时,重锤与活塞达到最大压缩行程,油缸内的压力达到最大;其后由于液压油的弹性恢复作用,把活塞与重锤上推,直到重锤跳离活塞弹性势能又转化为重锤动力。这样在油缸内形成一个近似于半正弦的压力脉冲。

调节落锤的工作参数(重锤质量、重锤落高、活塞面积、油缸初始容积等),可以产生不同峰值及脉宽的半正弦脉冲,可用作塑性测压器材的准动态校准及传感器准静态校准的压力源。重锤的高度可以通过拉线式位移传感器来测量,撞击力(加速度)可以通过加装在锤头上的力传感器测量。

图5 动态压力测量原理图

3 软件设计

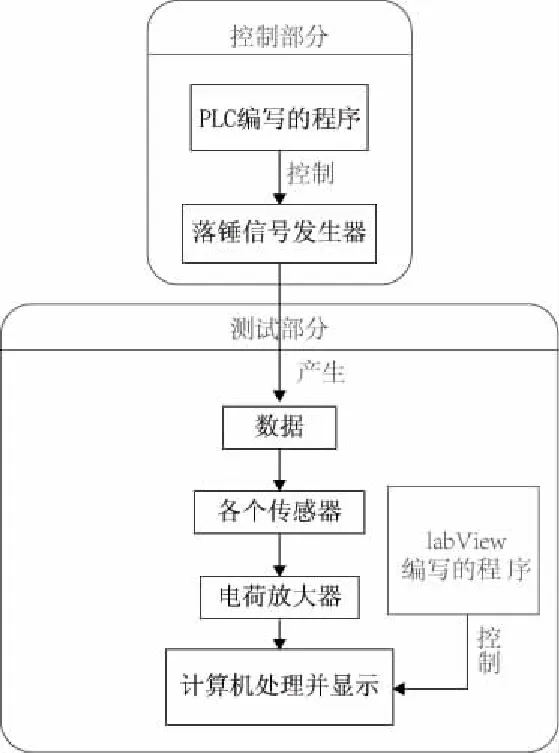

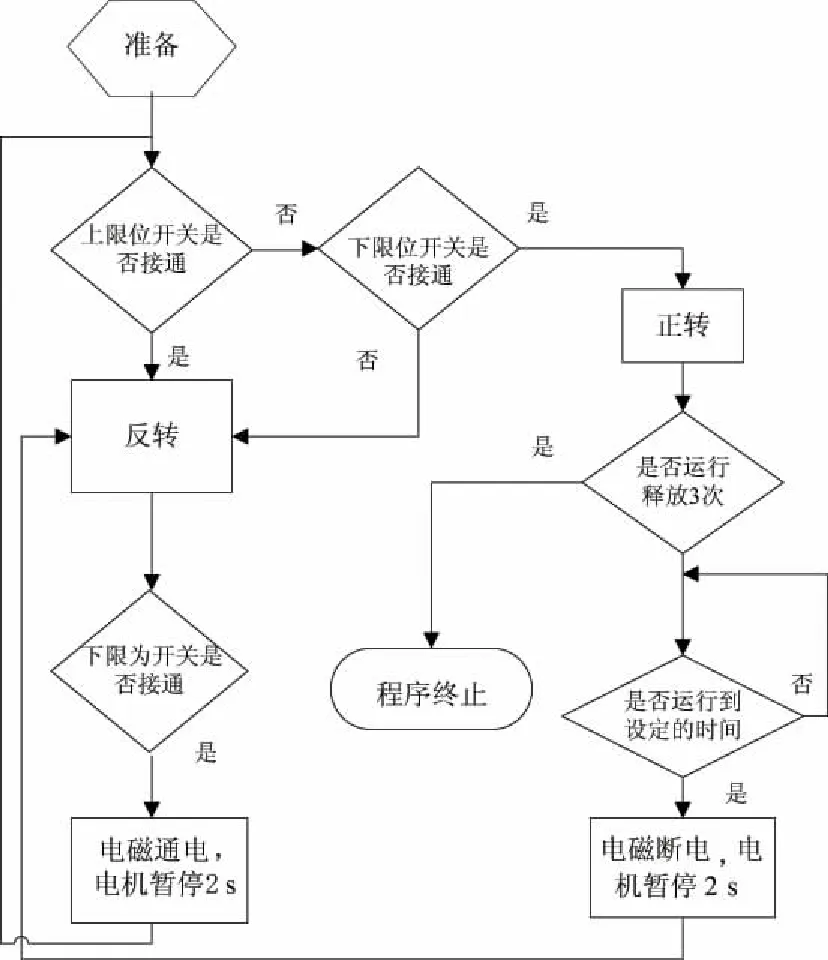

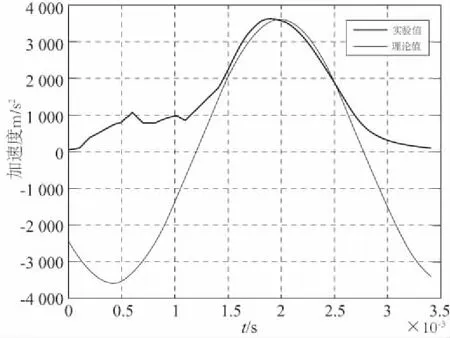

信号发生装置软件设计,即对步进电动机的控制,实现落锤的沿导轨的往复运动,从而产生需要的信号,控制程序利用西门子PLC语言进行编写,对于数据采集部分,程序利用LABVIEW语言进行编写。

3.1 软件总体设计

软件总体设计包括步进电动机控制以及数据采集处理两部分。具体设计如图6所示。

图6 测试系统整体设计

3.2 软件流程图及工作原理

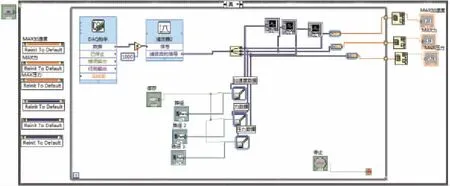

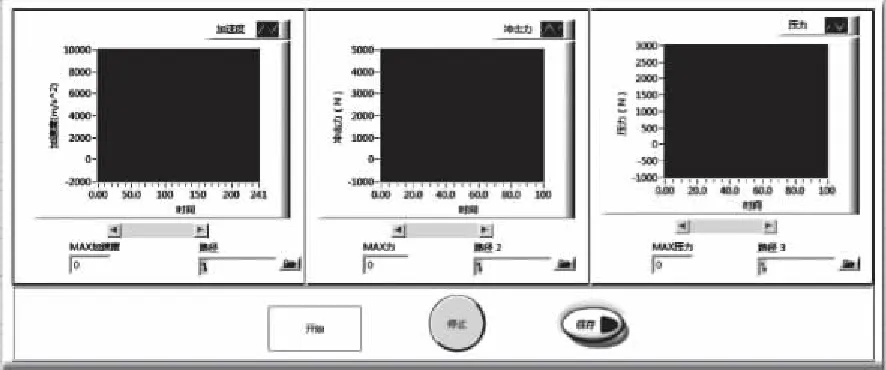

软件的具体设计包含PLC程序的编写和LabView软件的编写,这两部分分别对数据的发生于显示进行直接影响,PLC的整体编写流程图如图7所示,LABVIEW编写的程序框图及前面板设计如图8、图9所示。

图7 PLC控制步进电机程序流程图

图8 LABVIEW数据采集程序框图

图9 LABVIEW数据采集前面板

4 数据采集及分析

4.1 硬件设置

1) 根据实验要求,由PLC的流程图编写相应的程序,LABVIEW中设计的程序框图前面板参见上节,通过各硬件搭建,对各组数据进行采集。

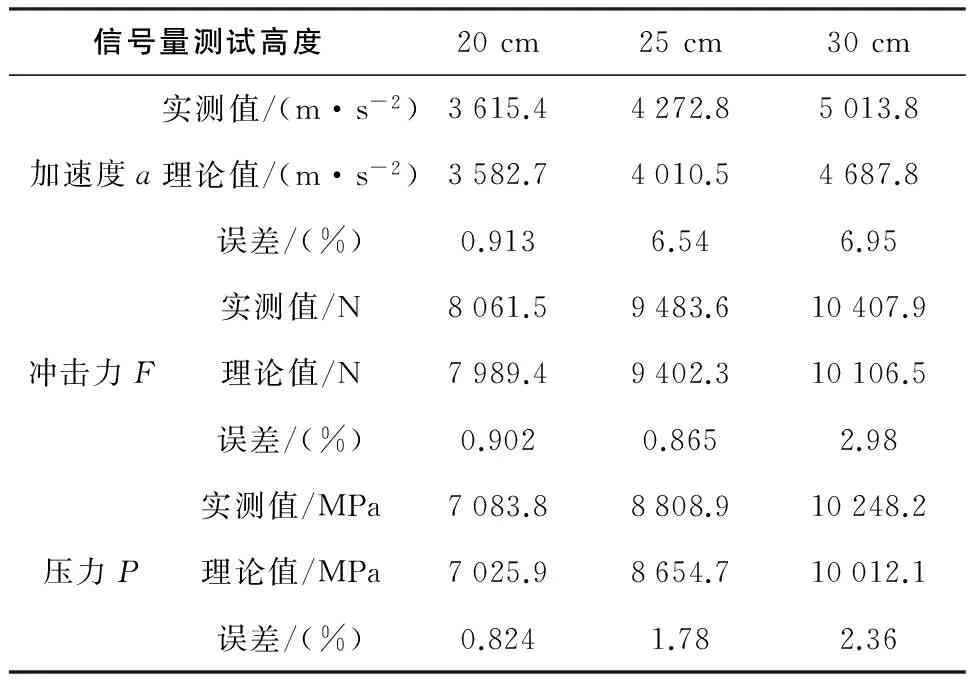

2) 分别取落锤下落的高度h=20cm,25cm,30cm,从而获得所对应高度的加速度、冲击力和动态压力及压力数值。各传感器上的参考灵敏度为5.87 pc/ms-2、4.09 pc/ms-2、13.9 pc/ms-2。电荷放大器上的灵敏度值设置为5.87、4.09、13.9。放大增益都设置为1。

4.2 数据采集与处理

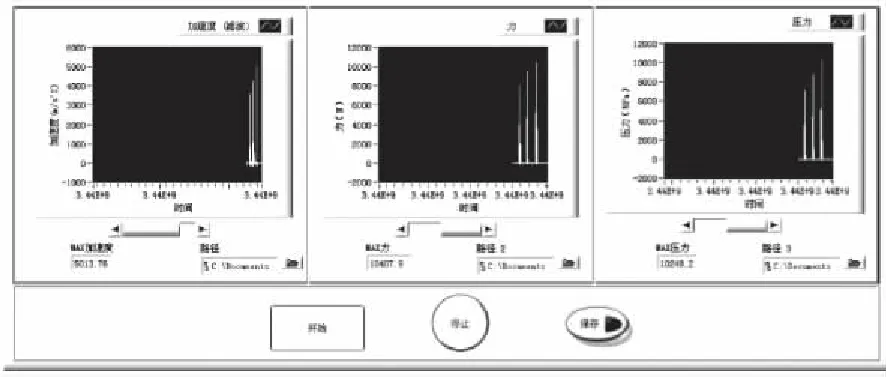

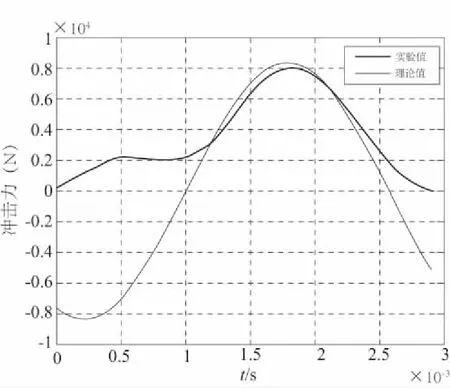

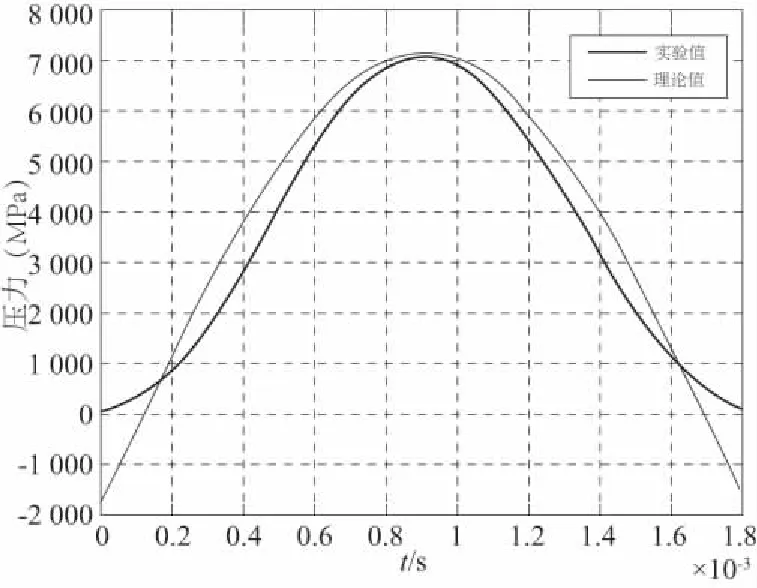

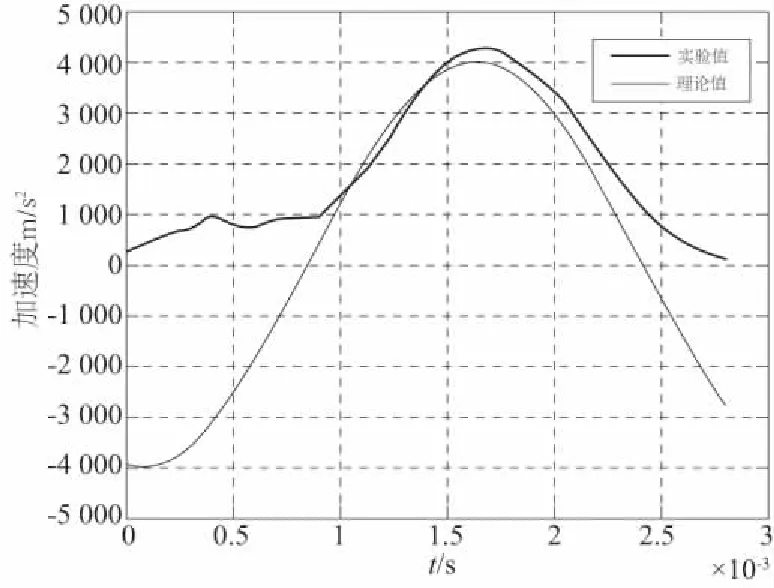

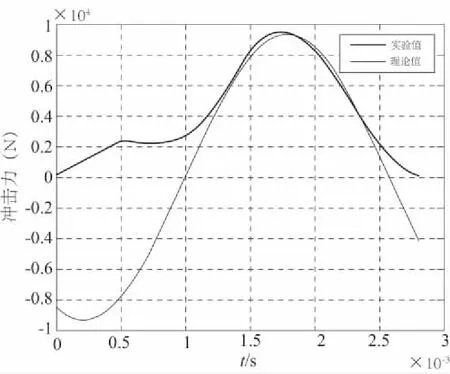

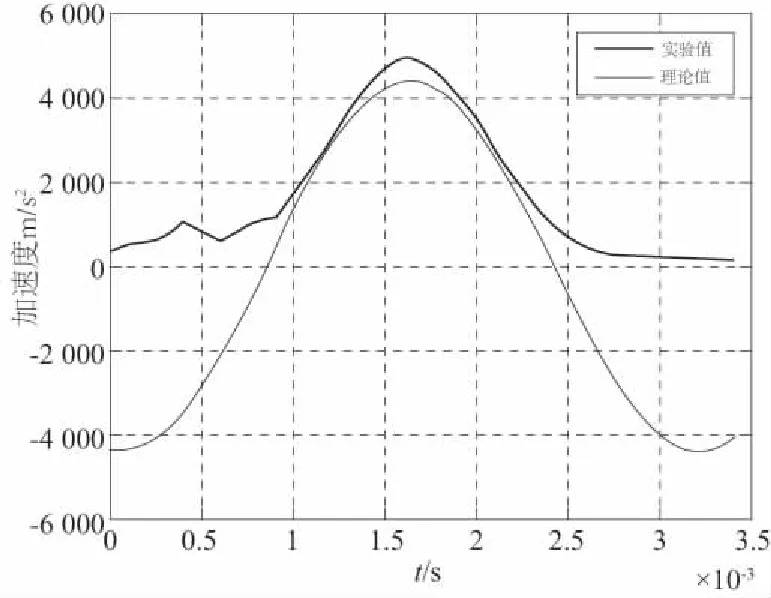

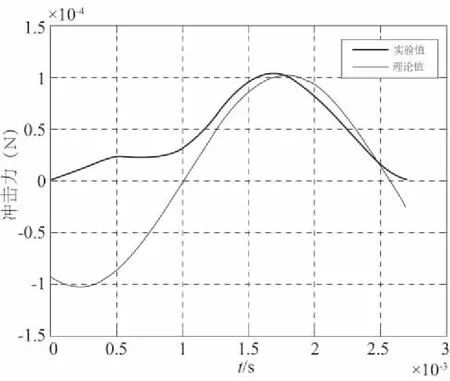

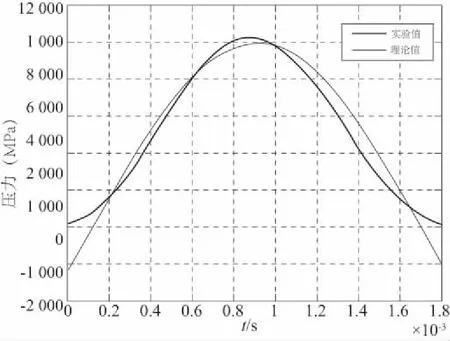

通过LABVIEW设计的数据采集程序,在不同高度h,落锤下落后,传感器采集的信号,通过程序前面板示波器显示,如图10所示,数据通过面板上的保存按键,存储在硬盘上,利用MATLAB进一步处理,信号处理拟合曲线的如图11、图12、图13。

图10 数据采集前面板实时显示

图11 h=20 cm时,加速度、力、压力拟合曲线

图12 h=25 cm时,加速度、力、压力拟合曲线

图13 h=30 cm时,加速度、力、压力拟合曲线

4.3 数据分析

通过三通道同时采集加速度,冲击力,压力信号,并与理论值比较,见表1。实验仪器相对精度较高,产生的实际误差相对而言比较小。实验过程中过载现象也不存在,从而测量的结果相对而言比较具有一定的参考意义。

表1 采集信号数值比较

从表1中也可以看出,加速度、冲击力和压力数值在随着落锤下落高度的增加呈递增的趋势增长,由于只关心峰值的大小,即落锤撞击油缸时的瞬时加速度,冲击力,以及油缸的动态压力,可以看到实验值峰值与理论值是相符的,是在误差范围之内的,这说明了实验的精度是满足要求的,实验过程是可靠的。

5 结语

测量落锤的撞击加速度不仅可以研究落锤的运动情况,还可以研究试样在落锤撞击下所发生的变化,这对试样的判爆、研究试样的爆炸强度及炸药的钝感机理都有重要意义。落锤式信号发生装置已在工程中广泛应用。虚拟仪器对于传统仪器的最大优势是“传统的独立仪器由制造商来定义它的功能,而虚拟仪器完全由用户定义仪器的功能”。计算机在此不仅作为数据显示装置,更是作为数据处理装置,将在放大器上处理完成之后的数据进行进一步处理,以方便操作者能够直接读取数据,简化其计算,增加了工作效率。

[1] 秦树人.虚拟仪器--测试仪器从硬件到软件[J].振动、测试与诊断,2000,20(1):1-6.

[2] 韩强,苏中义.虚拟仪器简介[J].上海电机技术高等专科学校学报,2004,7(2):156-156.

[3] 周兵,陈德新,陈乃祥,等.基于虚拟仪器的测量分析系统[J].仪表技术与传感器,2004(12):18-20,40.

[4] 陈敏,等.虚拟仪器软件LABVIEW与数据采集[J].小型微型计算机系统,2001,22(4):501-503.

[5] 陆兆峰,等.压电式加速度传感器在振动测量系统的应用研究[J].仪表技术与传感器,2007(7):3-4,9.

Design and Analysis of Multi-sensor Testing System Based on Virtual Instrument

LIU Yan-you, XU Wan-he, HUANG Chuan

(School of Mechanical Engineering, Nanjing University of Science and Technology, Nanjing 210094, China)

Drop hammer signal generator is widely applied in engineering. The automatic drop hammer signal generator is set up in the testing system and the PLC to control stepping motor and the measurement signal of the multi-sensor are used to control the rise and fall of the hammer body. The actual measurement sensor is used in the design to test three parameters:acceleration, the impact force and dynamic pressure and the charge amplifier is taken as the data processing device, and then through the bus transmission and ultimate deduce the signal is sent to LABVIEW of computer processing platform and the processing and display of data are carried out.

multi-sensor; testing system; LABVIEW; PLC

刘延友(1988-),男,山东潍坊人,硕士研究生,主要研究方向是机电系统虚拟设计,机电系统效能模拟仿真。

TP212

B

1671-5276(2014)02-0027-05

2013-02-04