低阶煤低温热解半焦在模拟高炉喷吹条件下的燃烧性能

2014-07-18何选明付鹏睿张杜曾宪灿程晓晗易霜

何选明,付鹏睿,张杜,曾宪灿,程晓晗,易霜

(武汉科技大学化学工程与技术学院,湖北省煤转化与新型碳材料重点实验室,湖北 武汉430081)

高炉喷吹煤粉是直接向高炉风口回旋区喷吹一定粒度的无烟煤、烟煤或配合煤,达到部分替代焦炭提供热量和还原剂的目的,以降低高炉焦比和冶炼成本,具有很好的经济效益。无烟煤是高炉喷吹单种煤或混合煤的主体煤种,随着我国高炉喷吹煤粉技术的不断发展,钢铁企业对优质喷吹无烟煤的需求量也日益增加,因此喷吹无烟煤的价格也逐年上涨,导致喷吹煤粉成本的相应增加。所以,在降低高炉焦比和生铁成本的基础上,寻求经济环保的燃料来部分或全部替代无烟煤进行高炉喷吹已经成为国内各大科研院校和钢铁企业亟须解决的问题。

低阶煤低温热解半焦是煤热解反应的固体残留物具有反应性强、热值高、可磨性好、挥发分适中以及燃点低、无爆炸性等特点,性质与优质喷吹无烟煤相似。此外,我国低阶煤储量丰富,低温热解技术能实现高效清洁梯级利用低阶煤的目的,因此选用低温热解半焦替代无烟煤进行高炉喷吹,既能推动低温热解行业的发展以更好地利用低阶煤资源,又能有效地降低生铁成本,符合我国目前钢铁行业发展和能源需求现状,具有十分重要的意义。

喷吹燃料燃烧性能的好坏将直接影响高炉的生产状况,大量的生产实践与研究表明,喷吹燃料的燃烧率大于 85%时就不会影响高炉的顺行[1]。低温热解半焦是一种高燃料比(固定碳和挥发分的比值)燃料,研究表明[2-3],高燃料比燃料在高炉喷吹过程中会降低燃烧过程中炭黑的形成,但是燃烧性能不佳,因此在模拟高炉风口区的炉况下考察热解半焦的燃烧性能对半焦作为喷吹燃料的研究很有必要。本文选用管式沉降炉模拟高炉风口回旋区的炉况,考察不同热解终温半焦的燃烧性能,并进行相关研究。

1 实验部分

1.1 煤样及半焦的制备方法

将采集到的陕西神木长焰煤(CY)和河南焦作无烟煤(WY)经粗粉碎至粒径小于30mm的颗粒,然后再利用颚式粉碎机继续将其细粉碎至粒径小于3mm的煤粉,用自封密封袋收集细粉的煤粉并保存在干燥器中。每组热解实验均称取 1kg粒径小于3mm的CY放入自制固定床干馏装置中进行低温热解,低温热解前均对热解装置进行气密性检测,以保证在隔绝空气的条件下制备热解终温分别为400℃(BJA)、450℃(BJB)、500℃(BJC)以及550℃(BJD)的固体半焦。热解反应加热过程均按10℃/min的升温速率加热至预先设定的热解终温,并在此温度下保持90min以保证炉内温度均匀分布及挥发分的稳定析出。低温热解反应结束后,迅速将半焦从干馏炉中取出并放入真空干燥器冷却至室温。按照 GB/T 474—2008(煤样的制备方法)将CY、BJA-D以及WY细磨、筛分,分别选取50~100目、100~200目以及200~325目的试样,将其保存于干燥器中。

1.2 燃烧实验装置及方法

利用管式沉降炉模拟高炉富氧喷吹煤粉高温燃烧过程[4-7],以煤粉或半焦粉的燃尽度来评价其燃烧性能,燃尽度越高说明其燃烧性能越佳。本实验所选用的管式沉降炉为自制设备,管式沉降炉(DTP)系统如图1所示。

管式沉降炉由给料系统、反应系统、灰分收集系统及烟气分析系统等4个部分组成。给料系统包括料斗、螺旋给料器及下料管,试样从料斗落至螺旋给料器中,在一次气(N2和 O2的混合气)的携带下经过下料管进入反应系统。反应系统的气氛由二次气(N2和O2的混合气)提供,二次气中N2与O2的混合比例由空气过剩系数α和试样的固定碳FC共同决定。反应系统由SiC棒电加热至预定温度,加热过程利用R型热电偶检测加热温度,同时由比例积分微分(PID)和硅控整流器(SCR)分别控制加热温度和加热功率,以确保整个反应系统温度的稳定性和精确性。利用超细玻璃纤维无胶滤筒从沉降炉底部收集灰分,燃烧后的烟气由真空泵抽出经分流、洗涤、干燥后接HORIBA便携式烟气分析仪检测烟气成分及其浓度。

图1 管式沉降炉系统

煤/半焦试样在燃烧实验前均置于温度为 80℃的鼓风干燥箱中进行充分干燥,确保试样在实验过程中均匀下料及有效缓解颗粒之间的团聚。管式沉降炉燃烧实验的基础条件为:给料量 0.3g/min,燃烧反应温度1000℃,煤粉喷吹粒径100~200目,空气过剩系数 1.03,每组燃烧实验时间为 1800s,每种试样做连续两组燃烧实验。不同煤样及半焦燃烧性能的对比研究均是在此基础实验条件上进行的。为进一步研究燃烧反应温度、喷吹粒径对试样燃烧性能的影响,考察了燃烧反应温度范围在 900~1100℃,喷吹粒径为80~100目、100~200目以及200~325目各组试样的燃烧性能。

2 结果与讨论

2.1 煤/半焦的工业分析及发热量

按照GB/T 212—2008《煤的工业分析方法》和GB/T 213—2008《煤的发热量测定方法》分别作每种试样的工业分析和发热量的测定,煤/半焦的工业分析和发热量测定结果见表1。

表1 煤/半焦工业分析及发热量测定结果

由表1可知,随着热解终温的升高,热解半焦中的灰分和固定碳含量逐渐增加,挥发分含量逐渐降低,半焦的发热量随热解终温的增加呈现出先增加后降低的趋势,其中 BJC的发热量最高为31.29MJ/kg,与CY的发热量(28.65MJ/kg)相比约提高了 9%,这说明低阶煤通过低温干馏可以实现一定程度的能量富集,但是热解终温不宜过高。参照GB/18512—2008《高炉喷吹用煤技术条件》与半焦工业分析结果可知,本热解条件下获得的BJA-D的灰分、水分及发热量均达到Ⅰ级喷吹用煤的技术条件,完全适用于高炉喷吹。

2.2 单种煤/半焦的燃烧性能

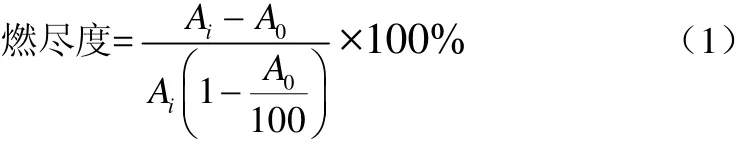

利用灰分示踪法计算单种煤/半焦的燃尽度,燃尽度越高则燃烧性能越好。燃尽度的计算公式如式(1)。

图2 不同煤/半焦连续两组实验数据分布图

式中,Ai为灰样的灰分(干燥基);A0为煤/半焦的灰分(干燥基)。单种煤/半焦的燃尽度与燃料比的关系如图2所示。

由图2可知,随着热解终温的增加,与CY相比,半焦的燃料比逐渐增大,而热解半焦的燃尽度呈逐渐降低的趋势,其中BJD的燃尽度为79%,与CY相比燃尽度下降了16%。究其原因,一方面随着热解终温的升高,半焦的固定碳含量逐渐增加,挥发分含量逐渐降低,而固定碳的反应活性要远远低于挥发分的反应活性;另一方面,低阶煤在热解过程中随着热解终温的升高,煤中自由基缩合成基本结构单元和基本结构单元的有序化程度逐渐增加,导致煤焦石墨化程度增大且表现出各向异性,降低了半焦的反应活性[8-9]。此外,热解过程中随着温度的升高,煤中矿物质在煤焦中的分散形式由随机分布变为团聚,温度越高矿物质聚集的粒度越大[10],降低了矿物质在氧化反应中的催化活性。因此随着热解终温的升高,半焦在燃烧过程中变的愈来愈难燃尽。BJA~BJD的燃烧性能均比WY要好,这是因为BJA~BJD的挥发分均比WY的挥发分要高,另外WY是一种典型的无烟煤,煤岩组分中惰性组分含量较高,故氧化反应活性不佳,所以本实验条件下制得的热解半焦的燃烧性能要优于WY。本次研究在基础实验条件下考察了燃料比在 1.78~7.70之间煤/半焦的燃烧性能,在燃料比与燃尽度之间拟合了一条R2为0.914的线性回归曲线,如图3所示。

由图3可知,随着煤/半焦燃料比的增加,其燃尽度逐渐降低,Du等[11]也曾有相似的结论,这一燃烧规律为根据燃料比初步评价燃料燃烧性能提供了一定的实验依据。

图3 基础实验条件下燃尽度与燃料比的相关性

2.3 喷吹粒径对煤/半焦燃烧性能的影响

为研究喷吹粒径对煤/半焦燃烧性能的影响,本实验在燃烧反应温度 1000℃、空气过剩系数 1.03的条件下考察了喷吹粒径范围为50~100目、100~200目以及200~325目各试样的燃尽度,燃尽度随喷吹粒径的变化趋势如图4所示。

由图4可知,随着煤/半焦燃料比的增加,粒径对试样燃尽度的影响程度逐渐增加,其中粒径对WY燃尽度的影响最为显著。但是不同试样燃尽度随粒径的减少并没有发生显著的增加,其中 CY、BJA及BJB在粒径从100~200目减少至200~325目的时候,燃尽度均发生一定程度的降低。这是因为在燃烧过程中,煤/半焦颗粒会发生一定程度的膨胀、部分破裂以及聚集等形态变化,当喷吹粒径为100~200目时颗粒形态变化以膨胀和部分破裂为主,而当喷吹粒径为200~325目时煤/半焦颗粒形态变化以聚集为主[10],当颗粒之间大量聚集时就会阻碍氧气与颗粒表面间的传质作用,在燃烧性能上就会表现不佳。因此,对燃料过度的细粉不仅无法显著提高燃料的燃烧性能,而且会增加钢铁企业的喷吹成本,所以选择合适的喷吹燃料粒径对我国钢铁企业降本增效具有重要的意义。

图4 煤/半焦在不同粒径下的燃尽度

图5 煤/半焦在不同燃烧反应温度下的燃尽度

2.4 燃烧反应温度对煤/半焦燃烧性能的影响

在喷吹粒径 100~200目、空气过剩系数 1.03的条件下,考察了燃烧反应温度分别为900℃、1000℃以及 1100℃时不同煤/半焦的燃尽度。煤/半焦燃尽度随反应温度的变化趋势见图5。

由图5可知,随着反应温度的增加,煤/半焦的燃尽度均得到不同程度的增加,其中高燃料比煤/半焦的燃尽度随着反应温度的增加而提高的幅度更加显著,当反应温度从900℃提高至1000℃时,BJD的燃尽度从64%增加至79%,增幅约24%。燃烧过程包括挥发分的析出和挥发分、碳的燃烧两个阶段,二者之间没有明显的界限,通常挥发分的析出过程也伴随着燃烧反应的发生,提高反应温度不仅可以促进煤/半焦的预热、脱气及分解反应,从而缩短其整个燃烧过程,而且高温环境下温度分布更加均匀,燃烧反应也更加稳定,因此燃烧性能也越好。

3 结 论

(1)低阶煤经低温干馏后可以实现能量富集,终温 550℃的半焦发热量最高,与原料煤发热量相比提升了 9%。从工业分析结果的角度来看,热解半焦的性能符合高炉喷吹用煤条件且优于本次试验所选用的喷吹用无烟煤。

(2)半焦的燃尽度随热解终温的升高而降低,当热解终温从400℃提高至550℃时,半焦的燃尽度从91%降低至79%,但仍高于本实验选用的喷吹用无烟煤的燃尽度。热解半焦的燃烧性能与其燃料比之间有负相关关系,即燃料比越高燃烧性能越差。

(3)提高燃烧反应温度可以明显改善半焦的燃烧性能,反应温度为1100℃时,半焦的燃烧性能最佳;减小半焦喷吹粒径对提高半焦燃烧性能的作用不显著,从经济效益角度来考虑,粒径为 100~200目的半焦颗粒更适用于高炉喷吹。

(4)从半焦工业分析和燃烧性能的角度上看,热解半焦性能完全符合喷吹用煤条件,且优于无烟煤,更适用于高炉喷吹。

[1]贺新卜,张建良,郭豪.高炉喷吹煤冶金性能评价方法[J].钢铁研究,2008,16(5):1-4.

[2]Smoot L D,Pratt D T.粉煤燃烧与气化[M].傅维标,卫景彬译.北京:清华大学出版社,1983:250-251.

[3]Chen W H,Du S W,Yang H H,et al.Formation characteristics of aerosol particles from pulverized coal pyrolysis in high-temperature environments[J].Journal of the Air & Waste Management Association,2008,58:702-710.

[4]Biswas S,Choudhury N,Ghosal S.Impact of petrographic properties on the burning behavior of pulverized coal using a drop tube furnace[J].Energy & Fuels,2007,21:3130-3133.

[5]Wang Gongliang,Zander René,Costa Mário.Oxy-fuel combustion characteristics of pulverized-coal in a drop tube furnace[J].Fuel,2014,115:452-460.

[6]Chen Wei-Hsin,Du Shan-Wen,Tsai Chien-Hsiung.Torrefied biomasses in a drop tube furnace to evaluate their utility in blast furnaces[J].Bioresource Technology,2012,111:433-438.

[7]王培平,陈旺生,韩军,等.高炉喷吹煤评价及配比优化[J].工业安全与环保,2012,38(6):91-93.

[8]公旭中,郭占成,王志.Fe2O3对高变质程度脱灰煤热解反应性与半焦结构的影响[J].化工学报,2009,60(9):2321-2326.

[9]Zolin A ,Jensen A D,Jensen P A,et al.Experimental study of char thermal deactivation[J].Fuel,2002,81:1065-1075.

[10]范晓雷,周志杰,王辅臣,等.热解条件对煤焦气化活性影响的研究进展[J].煤炭转化,2005,25(7):74-79.

[11]Du Shan-Wen,Chen Wei-Hsin,Lucas John A.Pulverized coal burnout in blast furnace simulated by a drop tube furnace[J].Energy,2010,35:576-581.