海流传感器标定平台控制系统的研究*

2014-07-18徐健,王勇

徐 健,王 勇

(合肥工业大学 机械与汽车工程学院,合肥 230009)

海流传感器标定平台控制系统的研究*

徐 健,王 勇

(合肥工业大学 机械与汽车工程学院,合肥 230009)

针对海流传感器标定平台提出的定位精度高、速度平稳、超低速运行的要求,对伺服控制技术进行研究,设计一种基于STM32微控制器的运动控制系统,使实验平台满足传感器性能标定时对外部环境要求。该系统运用松下伺服提供的驱动器监视软件,对伺服驱动系统进行参数优化,使驱动器与机械结构达到最佳匹配。系统检测装置采用0.5μm分辨率的高精度光栅尺以实现对运动部件定位精度及运动平稳性的检测,从而实现对平台工作状态的有效反馈。通过对实验台运行状况的观察与分析,证明该控制系统可行。

标定平台;微控制器;伺服电机;驱动优化;信号采集

0 引言

随着海洋探测技术的发展,虽然压力和流速等海洋要素的测量日益被关注,需求不断增大,但目前不仅国内即便是国际上也尚缺少相应的性能优越的测量传感器。要想验证的研制的传感器性能,需要将传感器置于深海,通过传感器反馈的信号进行相应分析,从而标定传感器的静动态特性。考虑到深海实验的复杂性,不可能每次检测都将传感器置于深海进行研究。为方便实验进行,采用三位平台模拟海水的运动,将传感器置于平台上,实现运动转换,从而完成对传感器性能的测试。标定平台由计算机控制,通过滚珠丝杠及直线导轨传动系统驱动传感器实现精确运动。将传感器在水下反馈回来的信号与平台运动信息进行比较,可以有效的标定传感器的动态与静态特性。深海海水运动是立体化的,要想真实复现海水的运动规律,标定平台的运动必须是三维且能够模拟各种形式的运动。针对此应用场合,传统的PLC控制虽然稳定,但由于处理速度问题,难以满足对三维平台控制,故选用基于STM32的微控制器[1]进行对各伺服电机的控制。

本文采用STM32控制器和交流伺服电机实现一种在低速、高精度、高平稳性的三维运动控制。在工作台上安装高精度的光栅尺,不仅使伺服系统有效克制了机械传动误差,使位置精度到达微米级别,而且实时反馈单位时间内脉冲信号,有效的检验实验台运行平稳性。

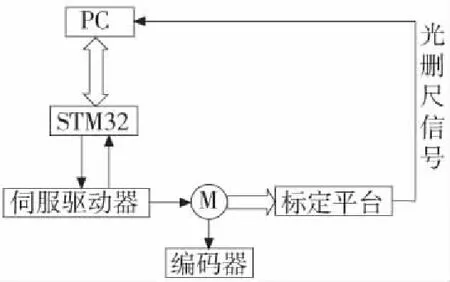

1 系统总体结构

三维流速标定平台系统结构组成如图1所示。PC机为系统的控制终端,做为人机信息交互接口。基于STM32的微控制器作为控制系统的控制单元,控制三个轴上伺服电机的转动。光栅尺安装在平台X、Y、Z的三个运动方向上,测速传感器安装于Z向运动平台上。测试传感器性能时,将传感器置于水箱,控制三维平台三个方向上的运动,使传感器可以运动在不同速度、不同方向上,通过对传感器接反馈信息的分析,从而完成对传感器性能的标定。

图1 系统总体构成

在测试传感器的性能时,首先测试传感器在单个方向运动时所反馈回来的参数。此时,要求标定平台在任一方向上都能达到微米级别的位置精度要求;并且要求在任意速度下运行时,速度保持平稳;同时,在运行过程中对速度可以进行任意切换,保证速度切换时,平台的振动小。在进行三个方向上的控制时,要抑制过向限误差[2]的发生。

2 实验台驱动系统的设计

为满足高精度、低速运行等要求,驱动机械结构部分采用导程为5mm的滚珠丝杆,通过弹性联轴器与伺服电机轴进行连接,导轨采用滚动式直线导轨;主控制器采用基于STM32处理器配置相应外设搭建的控制器;执行装置为松下MINAS A5系列MSMD电机;伺服驱动器为相应的A5系列驱动器;检测装置为分辨率为0.5μm的Renishaw光栅尺;驱动系统的设计包括电机主电路与控制电路的连接;电机与驱动器的连接;驱动器参数优化;光栅尺信号的采集;STM32控制程序的编制;控制器与PC的通信。

2.1 硬件电路连接

为满足实验台不同工作场合的需求,将伺服电机工作于位置/速度复合模式下。当平台主要满足位置精度时,采用位置控制方式;当平台以速度为主要控制对象时,采用速度控制方式,以获得良好的随动性。利用STM32的高速脉冲输出功能及开发板上的D/A模块对电机实现位置与速度控制。工作台X、Y、Z各使用对应的电机与驱动器,匹配好相应I/O口与信号线端子的连接,即可完成系统硬件的连接。为减小干扰,脉冲输入采用线驱动器进行长线驱动;为减小速度切换时振动减小,开启电机增益切换功能,故驱动器上需要连接的端子有:脉冲信号输入(PULSH1,PULSH2);方向信号输入(SIGNH1,SIGNH2);增益转换输入(GAIN);速度指令输入(SPRT,GND);模式选择输入(C-MODE);伺服ON输入(SRV-ON);电源公共端(COM+,COM-);指令脉冲禁止输入(INH)。为保证工作台运行不超过各自的行程,分别在X、Y、Z三个方向上各装两个接近开关,利用控制器的中断功能进行控制,作为工作台的保险之用。

2.2 伺服驱动器控制系统参数设置与优化

松下A5系列交流伺服提供位置、速度、转矩、全闭环四种控制模式。根据需要,伺服驱动各参数设置如下:本实验台采用位置/速度复合模式,取PR003=3;为减小输出脉冲的干扰,电机驱动方式采用长线驱动方式,PR005=1;电机采用指令脉冲与指令方向组合驱动,设置PR006=1、PR007=3;电机旋转一圈默认为10000个脉冲,不进行分倍频设置。

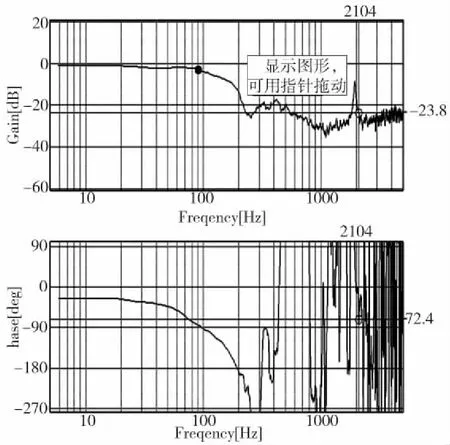

针对传感器的应用场合,对该标定平台的运动性能提出了很高的要求。由于在标定平台需要在超低速这种特殊环境下运行,伺服驱动器参数自整定功能满足不了伺服驱动优化的要求,故这里采用手动调整,使驱动控制系统与机械结构进行完好匹配。而且要保证速度切换时的速度平稳性,本文对驱动器内部相关增益参数进行分段设置,让电机工作于不同速度时配以不同的增益,让系统工作于最佳状态。松下伺服提供的PANATERM软件可以方便用户对伺服驱动器进行相关优化。由于驱动器电流环一般在出场的时候就已经设定好,故这里仅对速度环与位置环进行优化[3]。速度环的优化主要通过对速度环增益kp、速度环积分时间常数Ti的调整,加以相应的前馈环节,可以有效提高速度环的响应性能,使速度闭环的幅频特性曲线在0dB线上保证尽可能宽的范围,以保证输出很好的跟随输入;同时在速度闭环相频特性曲线在不超过0deg的情况下,滞后应尽可能小,通过增大前馈环节的作用,得到不同速度下的速度闭环频率特性均如图2所示:

图2 速度环特性

对于位置环的优化,是在对速度优化的基础之上进行的,主要对其增益进行相关调节。通过增大位置环的增益可以有效地减小传动系统的跟随误差。

2.3 光栅尺信号采集

工作台的位置精度的保证,取决于对光栅尺脉冲信号进行可靠计数。由于受到工业电磁干扰的影响,使光栅尺的信号出现干扰与抖动,如果采用普通计数方式,满足不了实验需求。这里通过硬件加软件的方式对其信号进行抗干扰设计。光栅尺脉冲信号采用差分输出方式,将A+、A-、B+、B-,Z+,Z-信号通过AM26LS32线接收器进行输出。信号引入STM32的I/O口,充分利用干扰与抖动信号的宽度远小于A、B信号的特点,编写去干扰算法[4]。利用在一个脉冲宽度内,在一个脉宽内多次检验电平高低,有效消除机械抖动与电气干扰,对脉冲进行有效计数。

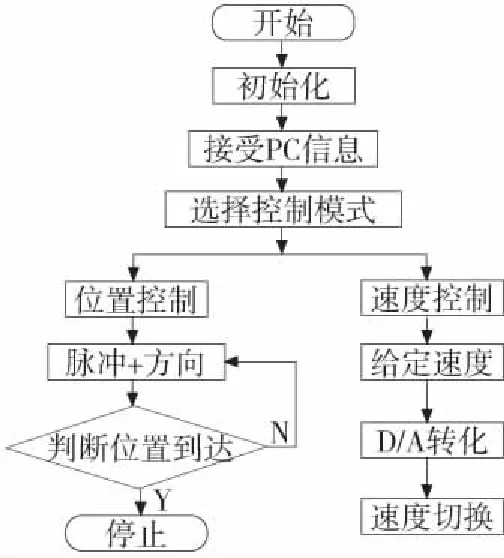

2.4STM32程序设计

STM32主控制器程序主要由位置/速度控制、接近开关中断、上位机通信等部分程序组成[5],其流程图如图3所示。

图3 控制器程序框图

预先定好实验平台所需要的的运动形式,在上位端发送模式转换信号,使控制器端产生相应动作。在位置控制下,控制器发送一定频率的PWM脉冲,控制电机运转,在位置到达指定点时,通过中断功能,停止电机运转;在速度控制时,采用D/A输入对应速度下的电压来控制速度运行的大小。通过控制模拟电压的大小来控制速度。这里要注意的是需要预先设定好不同速度下的增益,在速度转换时,通过GAIN端子来改变增益,减小平台在速度切换时的振动。

2.5STM32与PC机的通信

在本实验中,PC采用NI公司的LabVIEW[6]作为上位机控制软件,通过ST公司提供的固件库配置了下位机的串口和NI公司提供的VISA函数配置了上位机的串口,在RS232通讯协议的基础上编制相应界面与STM32进行通讯并通过CRC校验[7]有效的克服信息传递过程中周围环境噪声影响所造成的信息传输错误,其程序流程图如图4所示。

图4 PC机与下位机通信

3 定位精度方法的研究

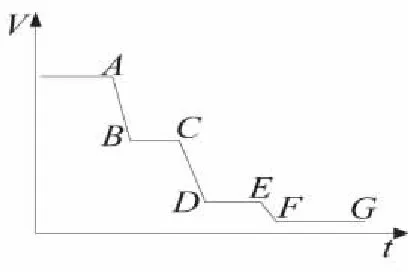

伺服系统的控制过程为:升速、恒速、减速、低速趋近定位阶段。规划好减速与低速趋近定位点这两个过程,对定位精度影响是至关重要的。在该实验台中,我们采用分段线性减速方法[8]进行控制,其过程如下图所示:

图5 减速过程曲线

在运行过程中需要计算A、B、C、D、E、F处的总脉冲剩余量,然后通过匀速段BC、DE、FG去补偿减速点A、C、F的定位误差,达到精确控制。

4 实验现象分析

实验台运行时,在位置控制模式下,按照上述分段线性减速方法,通过检测目标位置为0mm、36mm、72mm、108mm、144mm的定位精度与重复定位精度,得到工作台精度控制在10μm之内,满足实验台提出的位置精度需求;在速度控制模式下,切换不同的速度,用计数器检测每500ms内的脉冲数,数据表明速度在匀速运动区域内,速度波动很小,满足对传感器性能标定时的速度要求。

5 结束语

该海流传感器标定平台控制系统采用PC机、STM32控制器、伺服驱动器作为控制器,利用高精度的光栅尺作为检测设备,充分利用伺服驱动优化技术,利用软件算法对光栅尺脉冲进行准确计数,采用分段线性减速的定位方式,有效的达到海流传感器对实验平台提出的定位精度、速度平稳性的实验要求,为标定传感器性能提供了可靠的实验环境。

[1]李红燕, 魏世民, 廖启征, 等. 基于 STM32 的多电机协同控制系统设计[J]. 机电产品开发与创新, 2012, 25(5): 120-122.

[2]陈先锋.伺服控制技术自学手册[M].北京:人民邮电出版社,2010.

[3]杨明, 张扬, 曹何, 等. 交流伺服系统控制器参数自整定及优化[J]. 电机与控制学报, 2010, 14(12): 29-34.

[4]向艳稳, 修吉平. 光电编码器信号抗干扰算法 [J]. 计算机测量与控制, 2003, 11(8): 624-626.

[5]龙国煊, 王仲, 杨纯. 基于 PLC 和伺服电机的精密定位技术研究[J]. 传感器与微系统, 2010 (12): 64-66.

[6]张立勋, 李雪伟, 唐小景. STM32 与 LabVIEW 串行通信的设计[J]. 煤矿机械, 2011, 32(5): 215-217.

[7]欧海文, 李起瑞, 胡晓波, 等. CRC 算法的应用理论研究[J]. 网络安全技术与应用, 2011(8): 019.

[8]吴焱明, 赵福, 王治森. 提高伺服系统定位精度的方法[J].制造技术与机床 1999(12):46-48.

(编辑 李秀敏)

Development of Control System for Platform To Standardize Ocean Flow Sensor

XU Jian,WANG Yong

(School of Mechanical and Automotive Engineering,Hefei University of Technology,Hefei 230009,China)

As the platform proposed high positioning accuracy、smooth speed、ultra-low-speed operation to standardized the ocean flow rate sensor.Through the researches of servo- control ,designed a motion control system based on STM32 microprocessor to achieve the condition of the environment.This system used the monitoring software provided by the Panasonic company to optimize the parameters of the motor-driver. The step can make the motor-driver coordinate with the mechanical structure perfectly.The measure equipment of the system is linear scale whose resolution is 0.5μm.Itcanfeedbackthepositionandthevelocitytimely.ThecontrolsystemcanbeproofedtobeeffectiveViaobservingandanalyzingthephenomenonofthemovement.

standardized platform;micro-controller;AC motor;drive optimization;signal acquisition

1001-2265(2014)01-0104-03

10.13462/j.cnki.mmtamt.2014.01.029

2013-05-05

国家自然基金(No.41076061)

徐健(1989—),男,安徽安庆人,合肥工业大学硕士研究生,主要研究方向机电控制技术,(E-mail)jian4317@126.com。

TH165;TG65;TP

A