基于数字化立裁的人体围度形态与服装原型建立的关系

2014-07-17胡潮江王宏付

胡潮江,王宏付

(江南大学,江苏 无锡214122)

人的体型存在着很大的差异,除标准体型外,现实生活中存在着许多非标准体型。目前,市场上的服装一般是在以标准体型为依据制作的服装原型的基础上,根据不同号型规格的尺寸进行缩放制作的。这类原型通常更适用于批量的工业化生产,对于非标准体型消费者,采用这种方法所制成的成衣就会或多或少在穿着上不适合人体,造成局部的不完美,影响整体效果[1]。因此,对非标准体的紧身服装结构的研究,可以加深对服装原型的理解,提高女装的适身合体性。

1 实验部分

1.1 实验用具与设备

GB/T 1335.3-2008以160/84A 标准人体模型作为实验参照对象[2];OptiTex服装CAD软件,CorelDRAW绘图软件,白坯布,缝纫线等。

1.2 实验研究思路及方法

选择 GB/T 1335.3-2008中的160/84A标准人体模型作为实验参照对象,借用OptiTex服装CAD软件的3D模块,先进行模特的属性调整,实验分成三组,设标准人体模型为B0W0,第一组实验的人体模型变化:分别将胸围依次增加1cm(4次)和减小1cm(2次),分别形成胸围各为85 cm、86cm、87cm、88cm 和83cm、82cm 的人体模型 B1、B2、B3、B4和 B1′、B2′;第二组实验:将腰围依次增加1cm(4次)和减小1cm(2次)分别形成腰围各为69cm、70cm、71cm、72cm 和67 cm、66cm的人体模型 W1、W2、W3、W4和 W1′、W2′;第三组实验:同时将胸围、腰围依次增加1cm(4次)和减小1cm(2次),分别形成胸围、腰围尺寸各为85cm/69cm,86cm/70cm,87 cm/71cm ,88cm/72cm,83cm/67cm,82cm/66cm的人体模型B1W1、B2W2、B3W3、B4W4和B1′W1′、B2′W2′,模型形态与真实人体吻合。然后利用数字化立体裁剪方法,分别对上述18种模型与标准体进行紧身原型实验,通过多次实验,得到上述模型的紧身原型前后衣片。

1.3 实验步骤

1.3.1 标注人体模型

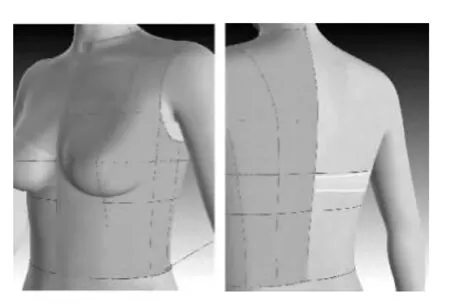

标注人体模型的基准线,如图1所示。

图1 标注人体模特

1.3.2 塑造非标准体

利用OptiTex三维服装CAD技术改变围度方向的胸围、腰围,得到与人体自然曲线吻合的非标准的个性化模型[3]。

1.3.3 构建标准体与非标准体的紧身衣片

在OptiTex 3D模块中先依据标注点、标识线在虚拟非标准体模型和标准体模型上构建所需三维衣片的路径,然后对前后片进行分块处理[4]。前后片曲面划分效果、分割线如图2所示。之后将整个分块曲面衣片读取到平面纸样窗口上。并依据人体特征对分块曲面进行编辑、修正,对曲线进行调整,以获得最符合人体表面形态的2D服装样板。最后,在平面中对服装样板进行再次排列,组成紧身服装原型样板。

1.3.4 标注衣身样板

本实验所有体型紧身衣结构线、省道的处理方法都相同,在平面样板的制作过程中必须对每个工艺点进行甄别确定,以便研究轮廓线上工艺点的位移变化。

图2 前后片曲面的划分效果及分割线

2 实验结果与分析

2.1 样板验证

为了验证用虚拟人体曲面展开图所生成服装纸样的合理性,将3D人体曲面展平生成的标准体型的紧身样板转化为纸样,继而分别制作成坯布样衣,然后在人台上试穿,并查看服装的合体程度,观察结构线与人台标识线的对应程度。经实验证实,前、后片基本贴合了人体的曲面,并且服装结构线与人台标识线基本上对应,说明本实验生成的服装纸样是合理的。

2.2 人体形态围度增量分析

对19个不同的胸部、腰部形态,分为3组,以数字化立体裁剪取得紧身衣,并测量紧身衣的围度尺寸,并将测量差量进行比较分析,可得:

实验一:当胸围每增大或减小1cm时,需抬高或减小胸高0.4cm,上下胸围差量Δ为1cm。经实验证实,后身衣片围度不变,整个围度尺寸变化是由前衣片胸部高度的变化提供的。

实验二:当单纯变化腰围,胸围及臀围尺寸不变时,胸围线以上的衣身各项规格几乎不变,而前、后衣身胸围线以下相关部位的参数变化了。即当腰围变化1cm,后衣片腰围尺寸增加(或减小)0.48 cm,前衣片腰围尺寸增加(或减小)0.52cm。

实验三:当胸围、腰围同时递增或递减时,前、后衣身围度的改变量是由胸高变化量、腰部变化量共同提供的。

2.3 衣身结构及工艺点偏移量相关结果分析

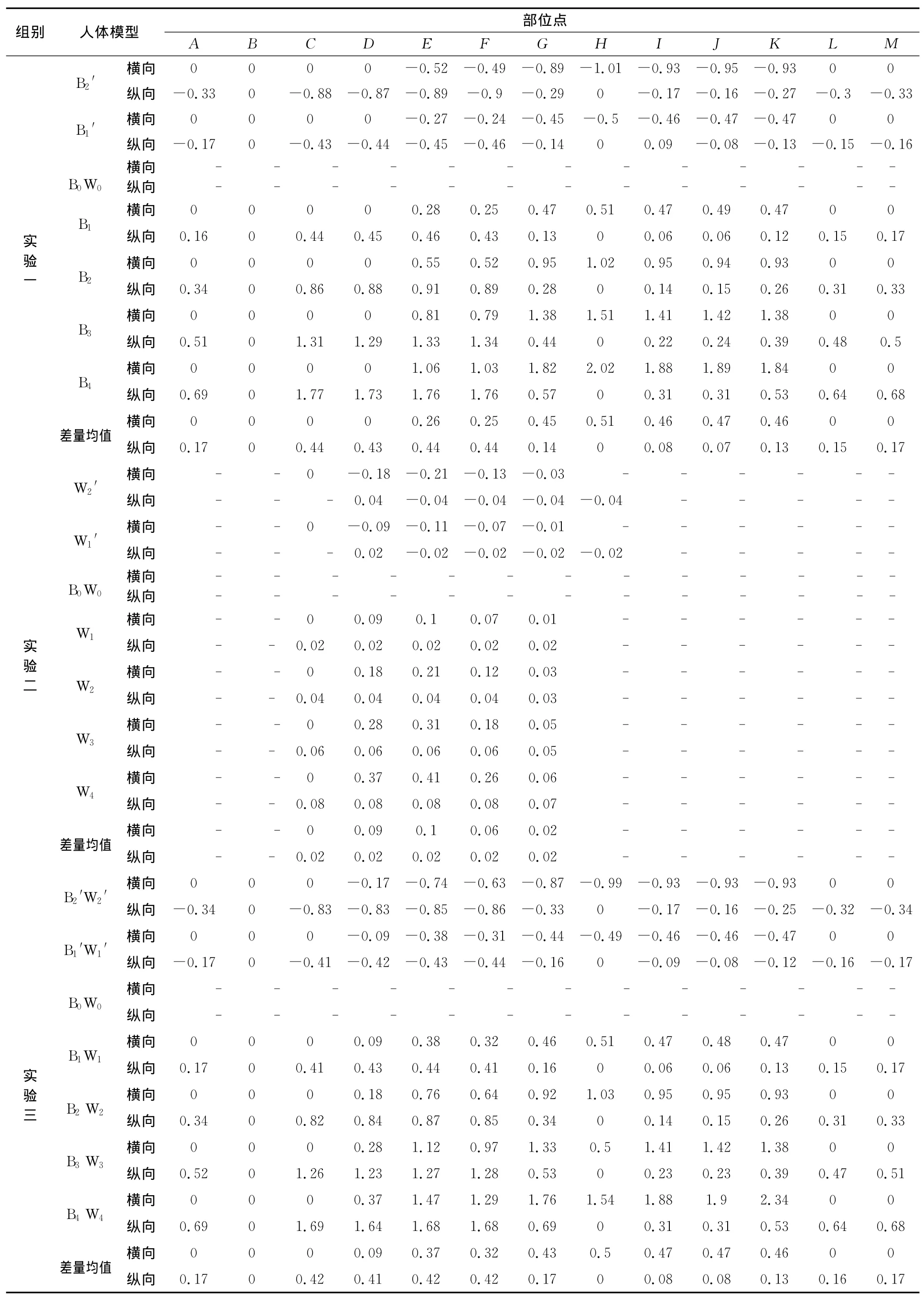

在保持样板腰节线水平状态下,以BP点为重叠原点,把三组实验的样板与标准体原型样板进行叠加(见图3),并以标准原型样板为参照,分别测试不同围度形态下各个工艺点的增量,结果如表1所示。

表1 不同人体胸围 腰围状态下各样板相对标准体样板的差量 (单位:cm)

图3 实验样板叠加

结合表1和图3分析各工艺点偏移情况,实验样板工艺点的变化情况,与等差数列的分布规律基本相符。

(1)前后领口弧线:实验一、三中点A与L的纵向差量都是0.17cm,可知胸围变化1cm时,领口弧线基本形态不变,前上平线抬高0.17cm。

(2)落肩量变化:分析点J、K的数据可知,胸高抬高,而胸围增大,转移到肩省的部分乳凸量也增加,因肩省加大,落肩量也适当增加。但腰围增加时,落肩量几乎不变。

(3)袖窿曲线:袖窿弧线形态基本不变。

(4)侧缝位移:胸省的增加是由胸高抬高造成的,分析实验一、三I、H、G、F的横向增量,可见下摆和腰节都下移,而侧腰节水平距离EF并没有变化。由实验二中侧缝点的横向增量分析可知,点I、H、G几乎不变,腰节位移量由F点呈等差变化。腰部水平距离EF发生了变化,侧缝点F以均值向外延伸,点E以均值向内转变。

(5)胸宽线、背宽线变化:通过作袖窿弧线的垂直辅助切线,并反复测量可知,胸高增高,前胸部宽度增加,导致前胸宽与后背宽的差量变小了。而腰围增大对胸宽线、背宽线的影响较小。

3 人体围度形态变化与服装原型建立的关系

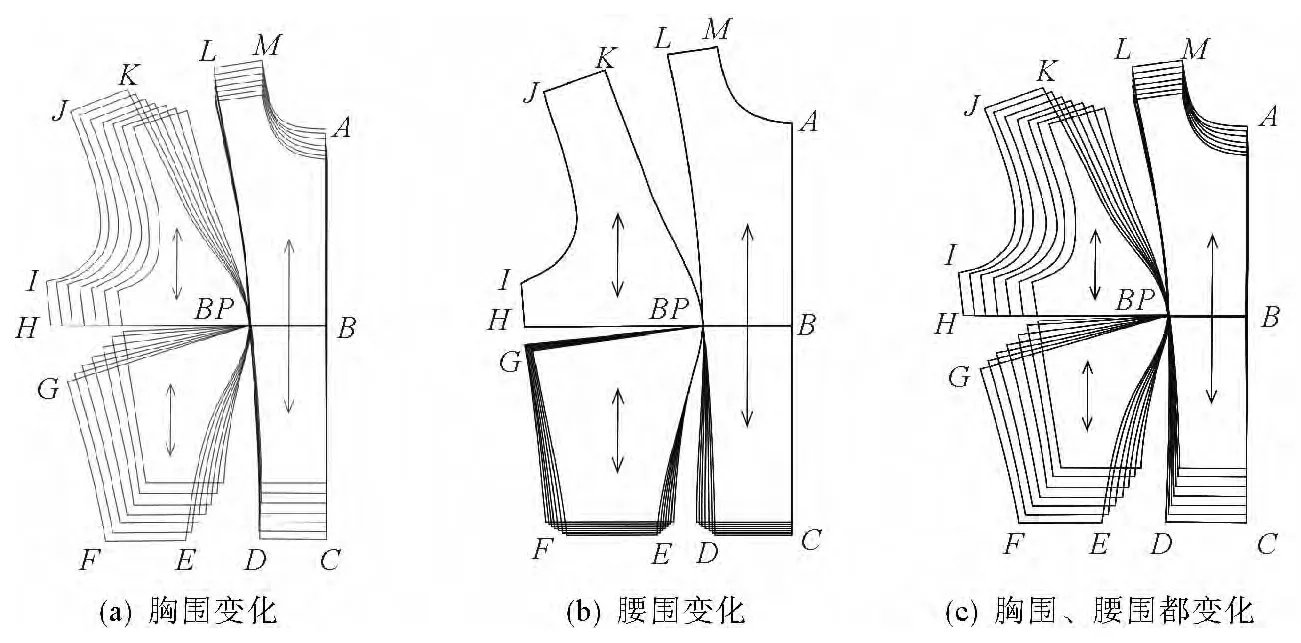

为了探讨原型与服装结构图之间的关系,分析原型结构体现的人体细部尺寸与成衣规格间的相关关系,本文采用省道转移的方法,先将胸围线作为新省打开位置,分散转移腰节新增省,继而依照比例法绘图的形式,构成BL、WL呈水平线状态的紧身原型结构。

3.1 腰围标准 胸高体结构处理

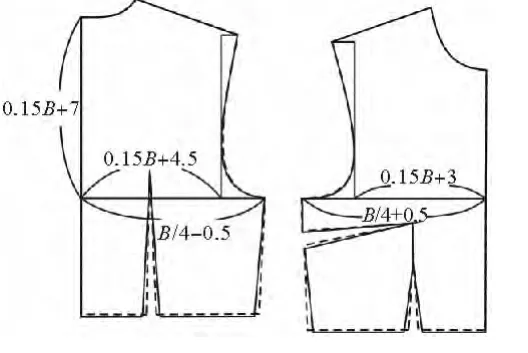

当单纯地增加胸高时,胸围规格大于常规标准,依据胸部的丰满程度,测定胸围,当与标准原型相比其胸围增加1cm,结合上文结论制图,如图4所示,可得主要控制部位的尺寸与标准体的原型胸围B*、腰围 W*的关系为

后衣身胸围大=B*/4-0.5;前衣身胸围大=B*/4+0.5n

后背宽=0.15B*+4.5;前胸宽=0.15B*+3+0.4n

实际后腰围大=W*/4-1;实际前腰围大=W*/4+1

袖窿深=0.15B*+7

其中n为胸围的增量。

图4 腰围标准 胸高体结构处理

经调整,胸高抬高使得胸围增大1cm时,上平线抬高0.18cm,前衣身落肩增大0.09cm,前胸宽增大0.3cm,前胸围大差量0.5cm,乳凸量增加0.4cm,侧缝省收进0.2cm,腰省增加0.3 cm,前腰节线下落0.4cm。

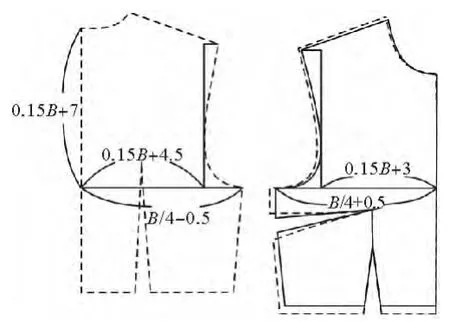

3.2 胸围标准 腰粗体结构处理

当单纯的加大腰围尺寸时,腰围规格大于常规标准,依据的腰部的扁平程度,测定腰围,当与标准原型相比其腰围增加1cm,结合上文结论制图,见图7,可得主要控制部位的尺寸与标准体的原型胸围B*、腰围W*的关系为

后衣身胸围大=B*/4-0.5;前衣身胸围大=B*/4+0.5

后背宽=0.15B*+4.5;前胸宽=0.15B*+3

实际后腰围大=W*/4-1+0.24n;实际前腰围大=W*/4+1+0.26n

袖窿深=0.15B*+7

其中n为腰围增量。

图5 胸围标准 腰粗体结构处理

经调整,腰部尺寸增大1cm时,原型样板修正后,后腰围大差量0.24cm,前腰围大差量0.26 cm,侧缝省多收进0.06cm,腰省减少0.19cm,前腰节线上抬0.02cm。

此外,当人体上半身胸部、腰部尺寸比标准体型都偏大时,样板各部位的修正参数可以综合参考上述衣片结构处理的方法,各个工艺点的调整量可以适当加倍调整。同时,经反复测试,在标准体型围度规格的基础上,对服装样板进行结构处理,胸围、胸下围的差量在适当范围内可以应用,当超越这个范围,个别工艺点需要做灵活的调整。

4 结论

4.1 紧身衣身结构,从衣片结构的形状和尺寸中可以看出,无论是围度的部分,或长度的部分,腰围尺寸都对其产生一定的影响。而省量的数据大小不仅受人体胸围的影响,也随人体腰围尺寸的变化而改变。因此,在创建服装原型时,胸围、腰围的变化应同时考虑,适量改变衣片某些部位的形状和尺寸,并需对服装裁剪图进行适当的修正。

4.2 对于胸大胸高体型的结构处理,应考虑胸部丰满程度,重新设置衣身的胸围参量,进行结构设计时,适当调整前肩斜度、上平线、前腰节线及瞥胸量,并调节衣片表面形态,使织物贴合人体曲面,达到服装平面与立体的完美结合。

4.3 腰部较圆粗体体型的结构设计应根据腰部形态重新确定前后腰身的参考值,在基本型的基础上进行结构变化,结构设计中适当抬高上平线,上移底摆等。

4.4 非标准体型服装造型的结构处理,应当根据实际人体状态进行统筹分析,灵活调节每个工艺点的位置,把握衣片形状和尺寸分配的比例,使样板结构符合人体围度增量,保证服装板型的整体平衡。

4.5 研究中取得的衣身样板,能作为其他贴体类成衣结构设计的基础,为现代合体和特殊体型的女装纸样的修正提供参考价值。

[1]张文斌.服装立体裁剪[M].上海:东华大学出版社,2009.

[2]袁惠芬,陈明艳.服装构成原理[M].北京:北京理工大学出版社,2010.

[3]Marzia Fontana,Caterina Rizzi,Umberto Cugini.Computer-aided apparel tailoring with virtual simulation[J].Product Development,2007,4(6):605—625.

[4]黄海峤,王英男.基于可展曲面的3D服装原型建模与服装样板生成[J].东华大学学报(自然科学版),2011,37(6):720—726.