齿轮轴挤压凹模结构与加工工艺研究

2014-07-16匡余华

匡余华

(南京工业职业技术学院 机械工程学院,江苏 南京 210023)

引言

冷挤压(锻)工艺是一种精密塑性成形技术、是一种高精、高效、优质低耗的先进生产工艺技术,具有切削加工无可比拟的优点,如制品的机械性能好,生产率高和材料利用率高,特别适合于大批量生产。而冷挤压中的挤压凹模是决定挤压工艺成败的主要因素。图1为全自动洗衣机变速机构的输入轴,挤压工艺生产时采用为10钢,年生产产量为大批量。如采用冷挤压工艺代替传统的滚铣削加工,可大幅度提高生产效率、提高产品质量[1]。

1 齿轮轴结构分析

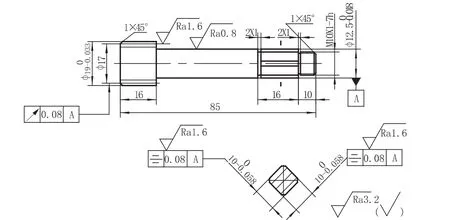

轮齿轴结构如图1所示,齿轮模数为1,齿轮齿数为17,压力角为20°,齿轮轴的四方部分为输入动力,它与基准的对称度为0.08mm,如果该定位公差超差,则将影响其它零件与齿轮轴的装配。齿形与基准的径向跳动为0.08mm,表面粗糙度为 Ra1.6,齿形要求饱满,如该技术要求超差,则会使齿轮啮合质量变差,影响传动平稳性,增大传动噪音。从以上分析可以得到,齿轮轴技术要求较高,加工难度大,生产成本相对较高。

图1 齿轮轴

2 齿轮轴挤压方案分析

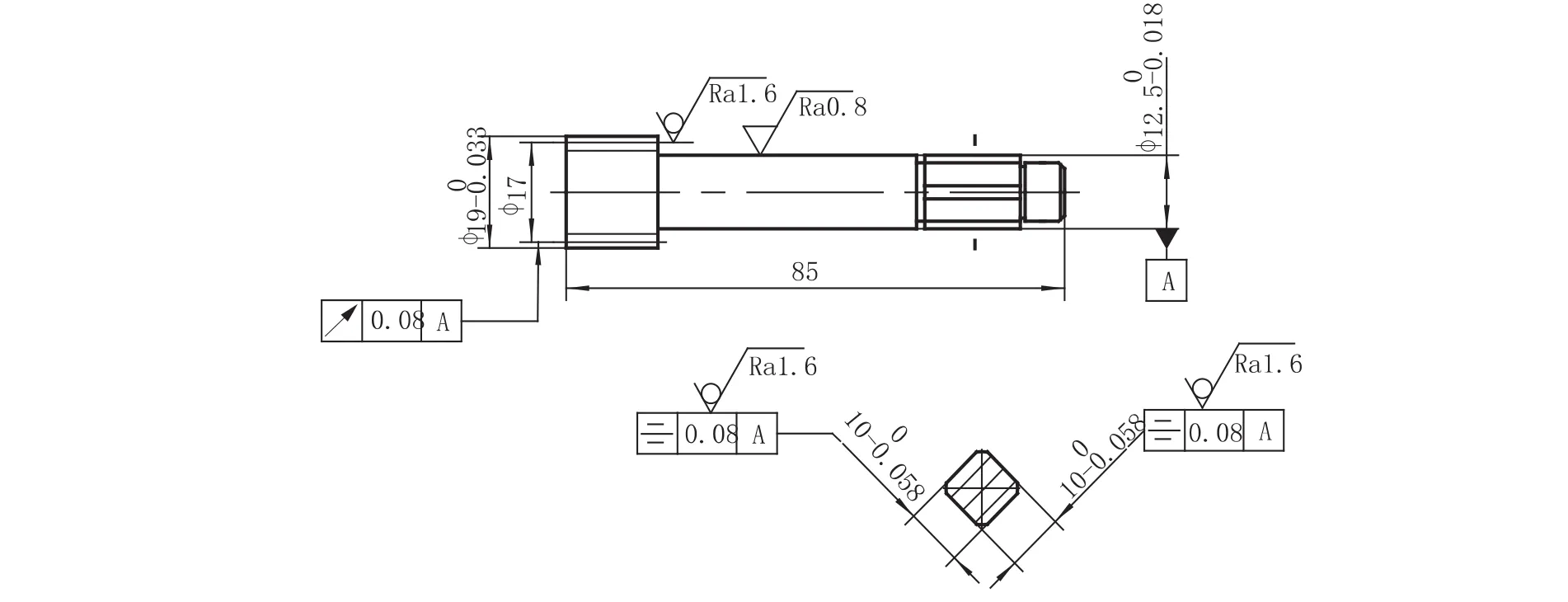

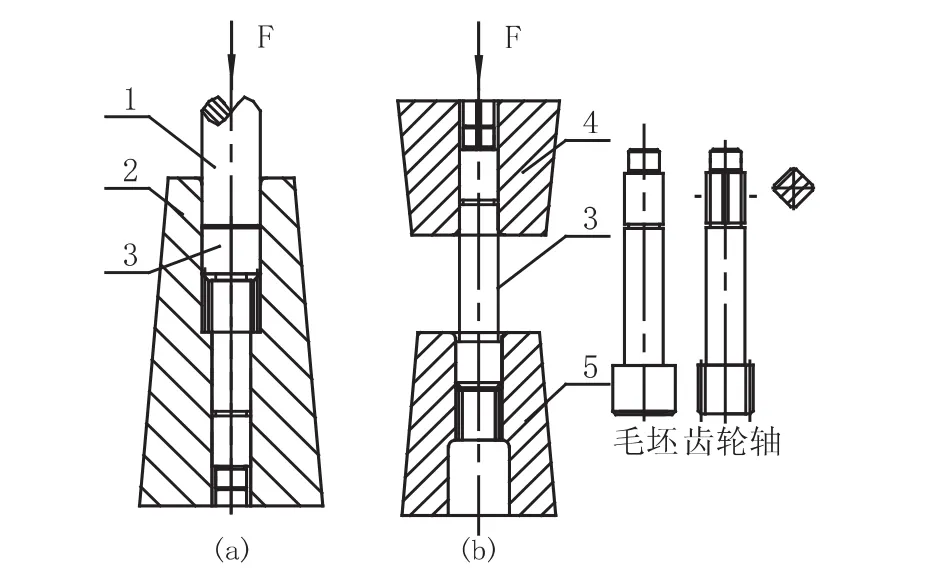

根据零件的形状、尺寸精度、形位公差及使用要求,采用冷挤压加工时,其齿轮外径、四方台阶轴均不放机加工余量,且一次直接挤到尺寸,挤压成品如图2所示。齿轮轴一次挤压成型方案有两种,如图3所示,图3a采用正挤压一次成型,挤压时毛坯所有尺寸都处在限制状态,挤压尺寸精度高,能保证四方和齿形与¢12.5尺寸位置公差。图3b采用正反挤压一次成型,但由于齿轮轴结构限制,长径比(69/12.5)已达到 5.5,同时 ¢12.5 尺寸在挤压时不受限制,因此¢12.5尺寸会变大,形状会变形,需要二次加工,这样不能保证齿形与¢12.5位置公差。

图2 挤压成品

图3 齿轮轴挤压方案

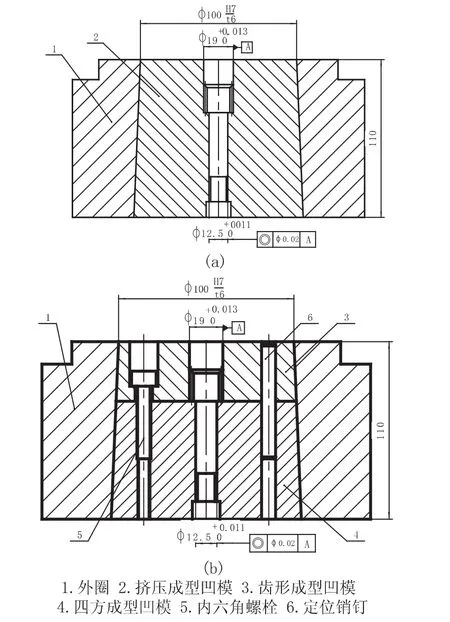

3 齿轮轴挤压凹模结构

正挤压挤压齿轮轴的凹模结构采用预应力双层过盈配合凹模结构,如图4所示。图4a挤压凹模结构采用整体式,刚性好,挤压产品相互位置精度容易保证,但整体挤压凹模制造困难,采用现有加工方法可能无法保证其尺寸精度要求。图4b挤压凹模结构采用组合式,挤压凹模尺寸精度加工容易实现,但组合后相互之间位置精度不容易保证,因此要提高各挤压凹模的制造精度,从而保证挤压产品尺寸精度。分体式相互之间精度不容易保证,应在加工中采取一定工艺措施。

4 齿轮轴组合挤压凹模加工工艺

齿轮轴组合挤压凹模齿形成型凹模结构如图5所示,其加工艺路线为:

备料 ¢125X40-车 ¢120X30.5及 ¢18.5X16-平磨¢120X30.3—钳工3X¢5钻穿线孔、螺钉过孔及台阶孔-热处理—平磨30-内孔磨¢19X16-线切割(慢丝)校内孔¢19,加工凹模齿形部分,加工2-¢10—钳工研磨。

图4 挤压凹模结构

齿轮轴组合挤压凹模四方成型凹模结构如图6所示,其加工艺路线为:

备料¢125X75-车¢120X68.5及¢12X43-平磨¢120X68.3—钳工3X¢6钻穿线孔、螺纹-热处理—平磨68-内孔磨¢12.5X43-线切割(慢丝):校内孔¢12.5,加工凹模四方部分,加工2-¢10—钳工研磨。

挤压凹模齿形成型凹模与挤压凹模四方成型凹模组合工艺:

钳工:用螺钉、定位销钉将两凹模组装,如图b所示—线切割(慢丝)校内孔¢19,加工维度88°及 ¢100+0.113+0.091。

图5 齿形成型凹模

图6 四方成型凹模

5 结论

按此工艺加工组合挤压凹模,经生产检证,挤压生产的齿轮轴完全达到图纸技术要求。冷挤压工艺是一种精密塑性成形技术,具有切削加工无可比拟的优点。通过改进挤压凹模结构,优化制造工艺流程,使原来采用滚齿加工生产齿轮轴改为挤压工艺生产,齿轮轴的产品的合格率提高了3%,生产效率提高了5倍以上。

[1] 吕琳,邓明.小齿轮件的成形工艺及模具设计[J].锻压技术,2008(4):86-88.

[2] 匡余华.专用螺栓冷挤压工艺与模具设计[J].模具工业,2001(11):43-45.

[3] 张会,孙伟,张昌明.组合式挤压凹模的优化设计[J].锻压技术,2005(4):61-63.

[4] 匡余华.热处理工艺对W18Cr4V钢齿轮挤压凸模寿命的影响[J].热加工工艺,2010(20):163-165.