多层段压裂技术在长井段致密凝析气藏的应用

2014-07-16谢勇军杨玲杰陶金山湛玉玲

谢勇军 ,杨玲杰 ,陶金山 ,湛玉玲,张 惠

1.中国石化中原油田分公司技术监测中心 (河南 濮阳 457001)

2.中国石化中原油田分公司采油三厂 (河南 濮阳 457001)

3.中国石化中原油田分公司采油五厂 (河南 濮阳 457001)

中国石化中原油田分公司(以下简称中原油田)东濮凹陷凝析气藏,探明天然气储量462.05×108m3,凝析油储量579.77×104t。储层主要为大段砂泥岩互层、单层厚砂体型,具有埋藏深、岩性致密、物性差、含气层段长、层间矛盾突出的特点。油藏部署单层厚砂体采用长井段水平井,大段砂泥岩互层采用直井开发。受非均质、反凝析等影响,动用难度大、开发效果差,为此开展多层段压裂技术研究。

1 分段工具研制

1.1 工具研制

中原油田由于井深、温度高、压力高,工具设计有3个难点:一是多级悬挂封隔器要求内通径大常规卡瓦设计尺寸受限;二是国内胶筒材料承压差45MPa左右;三是投球滑套的球密封锥面冲蚀。

针对上述问题,悬挂封隔器采用特殊的分瓣式卡瓦结构,实现卡瓦均匀分布,并具有防转功能,便于封隔器丢手,满足内通径大的要求;采用充填式肩部保护,提高封隔器的承高压能力;采用特殊处理工艺,提高球座密封可靠性[1]。

以国内现有材料、机械加工水平为基础,研制出悬挂、压裂封隔器(图1),压差、投球滑套,隔绝阀及浮鞋等6种工具,耐温150℃、耐压70MPa,139.7cm井眼内具有10段分段能力。

图1 压裂封隔器

1.2 压裂管柱设计

上部:BG150-Φ89mm油管;下部:顶部悬挂器系统+顶部回接密封筒+顶部悬挂封隔器+油管+裸眼封隔器+投球打开滑套+压力打开滑套+井筒隔离阀+浮鞋。套管抗内压大于最高施工压力,采用光油管压裂,不需回接插入密封,光油管下到S3顶部悬挂器上端2~4m。裸眼井上部技术套管抗内压小于施工压力,回接插入密封保护技术套管。

2 压裂优化设计技术

压裂设计是影响水力压裂成功的关键因素之一。直井优化目标是裂缝长度、导流能力;水平井水平段优化目标是裂缝条数、长度、导流能力、间距[2]。如何有效地利用压裂技术来提高产能,需要从裂缝和施工参数等方面进行深入研究。

2.1 水平段钻井轨迹优化

采用人工岩心开展水力裂缝扩展物模试验,研究水平井井眼与最小水平主应力不同夹角时的裂缝形态[3]:σmin与水平段垂直形成纵向缝、平行形成横向缝、呈一定的夹角形成斜交缝。数值模拟表明:横向缝产能最高,纵向缝产能最低,当裂缝与σmax夹角>50°对产能的影响较小。因此在水平井设计时,水平段与σmax方位尽可能垂直。

2.2 裂缝、施工参数优化

2.2.1 裂缝优化技术

裂缝参数是影响水平井产能的一个重要因素,对于特定的油藏存在一个最佳值[3]。水平井合理的裂缝间距应考虑储量动用程度和保证具有较高的产能,裂缝间距过大造成裂缝间储量损失,间距过小裂缝相互干扰。利用油藏数值模拟技术,计算出极限供油半径,裂缝间距等于2倍极限供油半径,压裂段数等于水平段长度及裂缝间距。建立压裂井产量预测数值模拟模型,进行裂缝长度、导流能力与产量关系,生产压差与产量关系研究,分别以产量、采油速度、采气速度、采气率为目标优化,模拟计算出最佳裂缝半长 120~200m,缝导流能力 30μm2·cm。

2.2.2 泵注程序优化

前置液加入不同粒径、砂比陶粒,填充在不同宽度的裂缝内,既达到了降滤目的,还有防治多裂缝[4]、消除近井筒效应的作用,确保主缝延伸。携砂液采用斜坡式加砂,采取“低砂比、造长缝”及“低起步、小台阶加砂”技术,降低人工裂缝对砂浓度的敏感性。

2.3 支撑剂优选

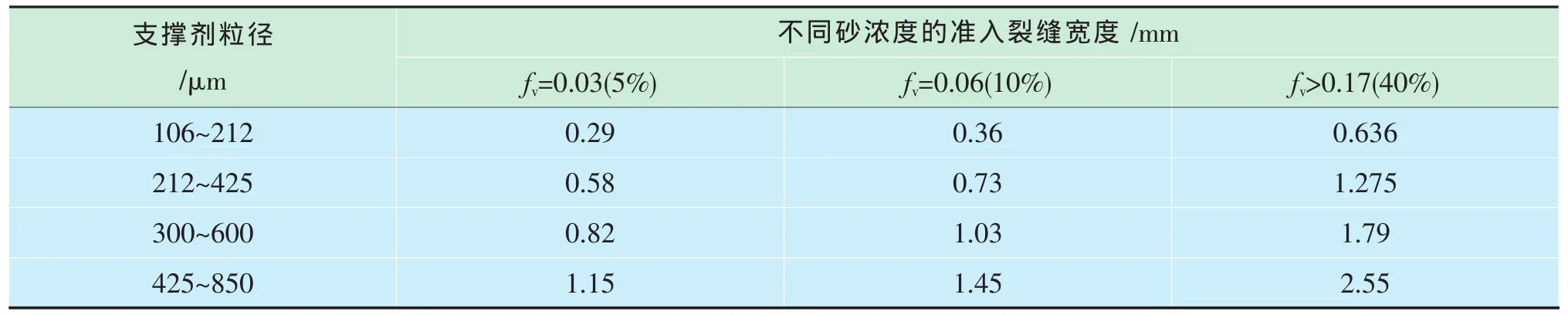

支撑剂的粒径、密度、浓度对沉降速度影响较大,致密油气藏物性差,压裂过程中支撑剂易沉降、施工压力高、裂缝宽度窄。模拟计算得出支撑剂颗粒对裂缝最小宽度要求(表1)。小粒径、低密度支撑剂性能评价结果表明:当地层闭合压力大于60MPa后,小粒径、低密度支撑剂与425~850μm中密度支撑剂导流能力接近。为此优选了小粒径陶粒、低密度支撑剂,用于压裂改造,防止支撑剂沉降,降低支撑剂进入裂缝中的难度,减少砂堵几率,提高施工成功率和增产效果。

表1 支撑剂进入裂缝最小宽度要求

3 压裂配套技术

3.1 优化射孔技术

试验表明:沿着最大主应力射孔破裂压力最低,孔方位角的增加破裂压力升高,0~30°范围内增加不明显,孔密超过16孔/m后破裂压力降低不明显[5],因此孔密优化为16孔/m。针对射孔层位分散、井段长的特点,采取长井段环空加压延迟射孔工艺,提高射孔成功率。

3.2 储层保护技术

3.2.1 高活性复合表面活性剂

外来流体对地层孔隙喉道造成的水锁、贾敏效应使得排液阻力增加伤害地层[5]。FC-3B有机氟表面活性剂具有一般活性剂难以达到的效果,但其憎水基同时带有憎油性,为此将FC-3B与普通活性剂复配,成本降低90%以上,界面张力由5.17mN/m降低到0.054mN/m。高活性液体流速比是地层水的2.76倍,减小地层毛细管阻力使液体顺利返排。

3.2.2 复合型粘土稳定剂

凝析气藏粘土矿物含量高,在防止粘土膨胀与运移上应采取措施。室内研制复合粘土稳定剂:短期防膨率93.4%、长期期防膨率91.5%,当自来水通过人造岩芯并反应24h伤害率38.46%,而含有3.0%的复合粘土稳定剂水溶液在相同条件下的伤害率1.35%。

3.2.3 自生气热剂

自生气热剂可在地层条件下通过化学反应释放出大量的热量和气体,使地层保持在一定的温度范围内,同时增加地层生产能量,提高液体排液速度、返排率和降低凝析气藏伤害。常用的自生气体剂有碳酸氢钠、碳酸氢氨、碳酸氨等化合物,在水溶液中和一定温度下分解产生CO2和 (或)NH3,在15~20min使10℃的水温度升高105℃,压裂液黏度保留率仅下降2.8%,可有效防止形成凝析液对地层造成伤害。

3.3 压后排液技术

压裂液返排控制是否合理是影响施工效果和凝析气藏增产的一个重要因素。由连续性方程及非活塞式驱油理论建立了凝析气藏压裂返排模型,计算任一时刻地层压力分布,根据多孔介质凝析气藏相态试验,得出凝析气藏的露点压力,得到任意时刻地层压力低于露点压力的位置。根据凝析油与凝析气相渗曲线和返排速度与储层伤害关系确定合理返排速度。

4 现场试验与效果分析

4.1 现场试验

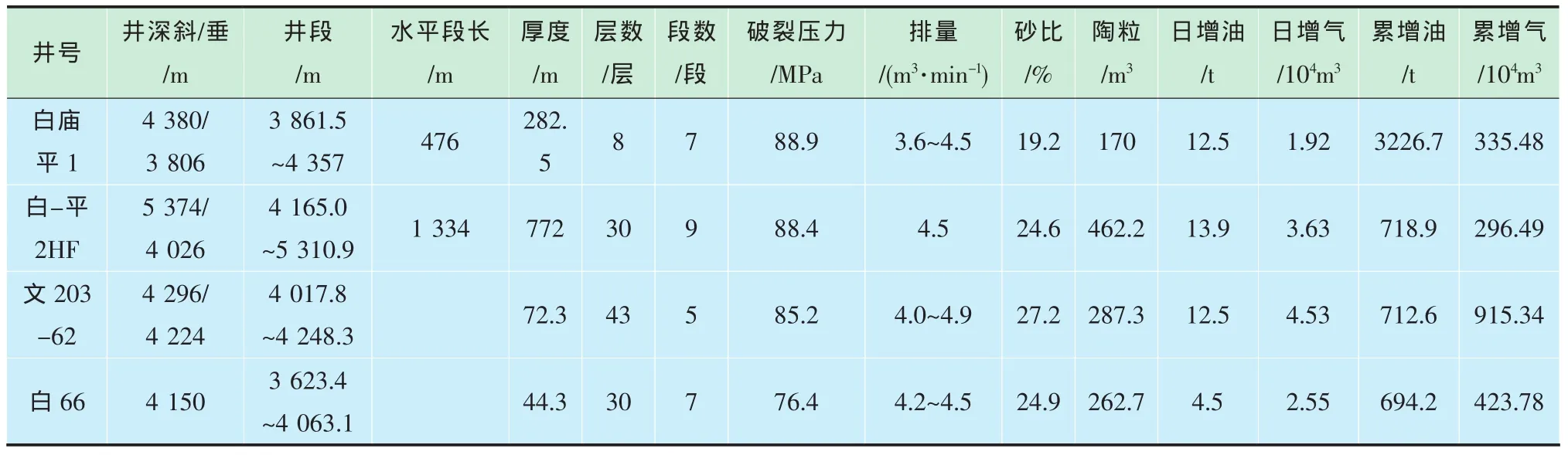

在单层厚砂体水平井试验2口井,大段砂泥岩互层直井扩展应用2口井,成功率100%。最大斜深5 374m、垂深4 224m,压裂段数5~9段,最高破裂压力 88.9MPa,单段最大加砂 84.1m3,平均砂比24.2%,最高砂比27.2%。平均单井日增油10.9t、气3.16×104m3,累增油 5 352.4t、气 1 971.09×104m3。 如表2所示。

4.2 试验效果分析

多层段压裂技术在凝析气藏的成功实施,并获得较高的产能,标志着中原油田致密凝析气藏开发工艺技术取得突破,探索出了有效动用致密凝析气藏的新途径。

表2 多层段压裂效果统计表

多层段压裂井生产压力高,气油比低。平均油压18.7MPa,高于分压2段、合压的6.8MPa,且下降缓慢。压力高、气油比相对较低,解决因积液造成的产量快速下降的难题。

多层段压裂能获得较高产能且递减缓慢,长期保持高产稳产。平均单井日增油10.9t、气3.16×104m3,累增油 5 352.4t、气 1 971.09×104m3,水平井多段压裂增产量是周围直井压裂的3~6倍,直井多层压裂增产量是常规压裂2~4倍。

凝析气藏采取逐段压裂上返的开发模式无法动用,应用多层段压裂技术日产气增加25.67×104m3,日产油增加32.4t,采气速度提高2.1%。多层段压裂改变了逐段压裂上返的开发模式,实现了深层致密凝析气藏有效动,同时也为其他同类储层有效动用提供了技术借鉴。

5 结论

1)致密凝析气藏埋藏深、层多、井段长、非均质严重,应用常规压裂技术不能有效动用。

2)研究压裂优化设计、储层保护技术,研制分段压裂工具,多段多层压裂技术取得突破。

3)多层段压裂技术在阶梯水平井的试验成功、直井的拓展应用,改变了深层致密凝析气藏逐段压裂上返的开发模式,为深层凝析气藏有效动用提供了技术支撑。

[1]韩永亮,刘志斌,程智远,等.水平井分段压裂滑套的研制与应用[J].石油机械,2011,39(2):64-65

[2]郎兆新,张丽华.压裂水平井产能研究[J].石油大学学报,1994,18(2):43-46

[3]姜晶,李春兰,杨敏.低渗透油藏压裂水平井裂缝优化研究[J].石油钻采工艺,2008,30(4):50-52.

[4]王 松,杨兆中,卢 华,等.水力压裂中支撑剂输送的数值模拟研究[J].石油天然气学报,2009,31(5):380-383

[5]虞建业,沈飞,顾庆宏,等.水平井射孔参数对压裂起裂压力的影响[J].油气钻采工程,2011,18(1):105-110.