开槽式塑料挤出机的设计与研究

2014-07-14李卫民卢广亮黄健

李卫民,卢广亮,黄健

开槽式塑料挤出机的设计与研究

李卫民,卢广亮,黄健

(辽宁工业大学 机械工程与自动化学院,辽宁 锦州 121001)

本文通过研究开槽式塑料挤出机磨损的成因及磨损机理,对挤出系统存在的磨损问题进行了研究并提出了解决措施;通过对塑料挤出工作过程的分析将挤出机理、产量计算、温度控制、压力分布四个指标应用在新型挤出机的设计过程中,对挤出系统进行了设计和优化,为高性能挤出机的设计提供一些借鉴.

磨损;挤塑;开槽料筒;混炼螺杆;电磁加热

1 塑料挤出机的磨损成因

混炼螺杆磨损会使原有的料筒和螺杆结构随加工时间的增加而发生严重的损坏,进而影响加工性能,甚至不能满足挤出质量的要求. 开槽式塑料挤出机因为采用了新的结构形式,增大了物料与料筒之间的摩擦,使得磨损问题更加严重. 磨损问题已经成为制约开槽式塑料挤出机应用与发展的关键性因素,引起磨损的因素主要有机械因素、物料因素、操作因素三个方面.

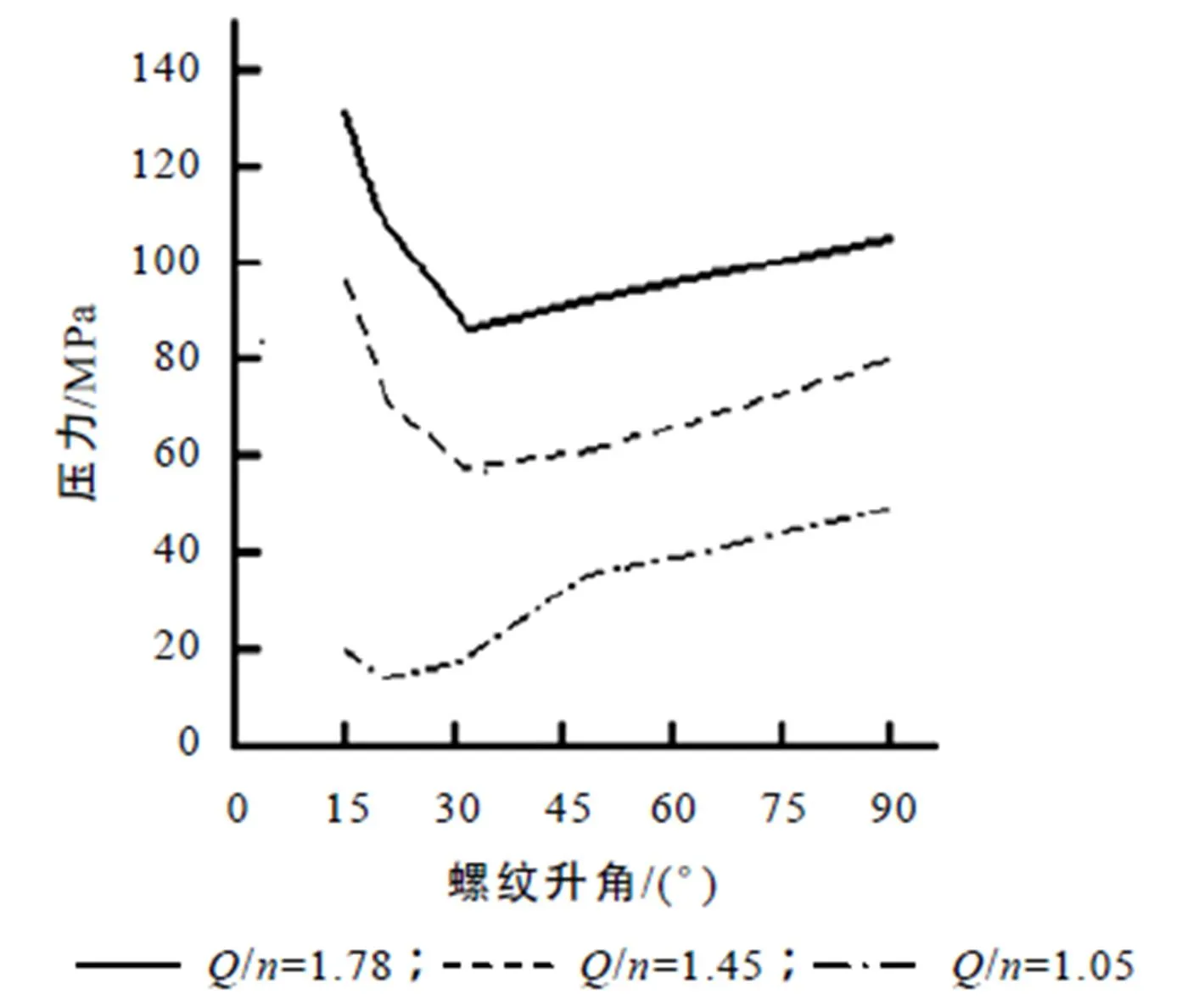

磨损的成因及磨损机理的研究表明,降低磨损主要应从加工物料的选用、机械结构的优化、操作方式等入手[2]. 在加工物料的选择上,因为屑状料和粉状料比粒状料对机筒和螺杆造成的磨损要小得多,所以可以通过选择不同的物料配比来降低磨损. 在结构优化方面,开槽料筒内最大压力施加在混炼螺杆的加料段末端,因此适当增加混炼螺杆熔融段的螺棱升角能降低压力、减小磨损. 操作方式上,螺杆转速的增加会增加挤出产量,故以此降低单位产量的磨损;另外,准确控制开槽料筒开槽段的冷却温度,可以在不产生熔膜的前提下使料筒保持较高的温度,并减小磨损量.

2 挤出产量的计算

评价挤出设备性能的一个重要指标是挤出产量,塑料挤出机的机械结构和输送机理是决定挤出产量的关键因素[3]. 普通三段式螺杆结构挤出机挤出产量的计算依据是熔体输送理论,加料段料筒开槽式挤出机挤出产量的计算依据是固体输送理论,二者的区别主要表现在挤出过程中建压的方式不同.

2.1 熔体输送理论

普通三段式螺杆结构塑料挤出机的螺杆与料筒之间塑料的输送能力非常有限,挤出过程中压力的最大值出现在螺杆靠近机头的一端,挤出产量的计算由熔体输送段确定. 在挤出机计算熔体输送能力时,一般把塑料当作幂流体,而此时塑料压力集中在螺杆计量段,故塑料的熔体黏度在挤出产量的计算中起主导作用,具体的计算公式如下:

2.2 固体输送理论

具有开槽料筒和混炼螺杆结构形式的新型塑料挤出机在输送机理上完全不同于普通三段式螺杆结构的塑料挤出机. 由于开槽料筒对塑料固体的输送能力远大于熔体,会使物料在熔融段和混炼段的输送遇到阻力,并导致固体输送段压力上升;但随着熔体不断被输送,该处压力会逐渐降低. 开槽料筒大大增加了进料量,增大了物料与料筒之间的摩擦,因此计算塑料挤出产量而在塑料的固体输送过程中,摩擦系数是主要的影响因素. 开槽料筒主要是增加了物料与料筒之间的摩擦. 依据固体输送理论[4,5],开有轴向斜槽料筒的固体输送能力计算公式如下:

3 挤压系统的设计

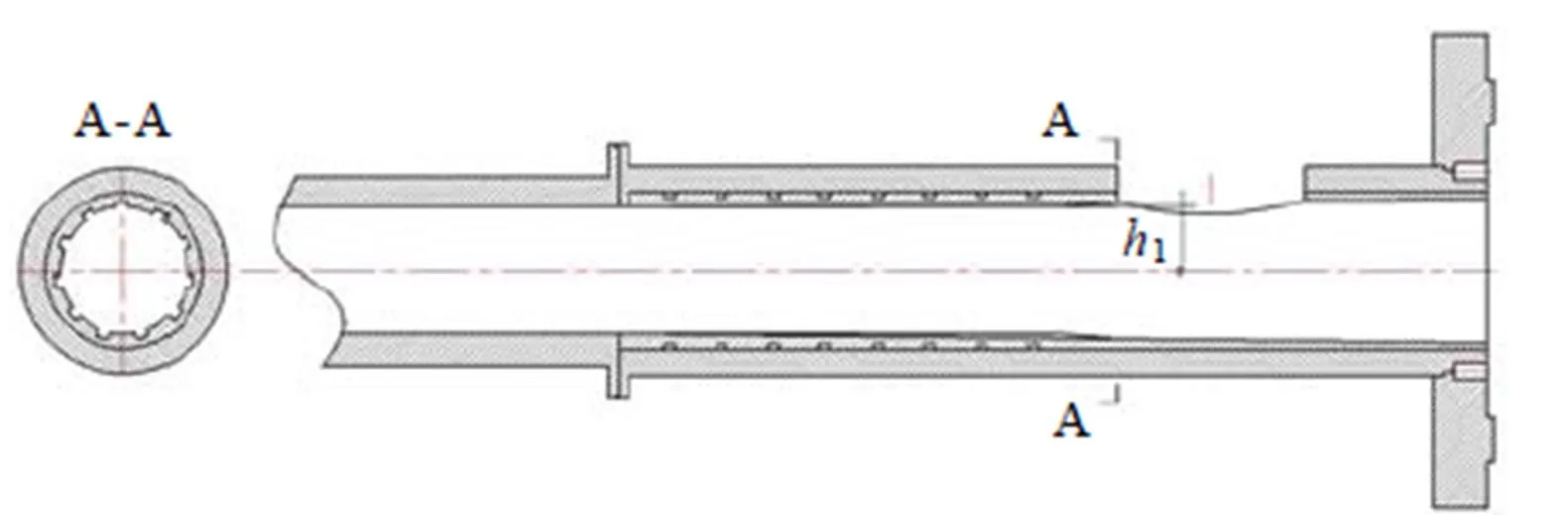

3.1 开槽料筒的设计

已有研究[6]表明,采用充分冷却的开槽料筒加工HDPE粉料时可以提高180%的产量和20%以上的能效. 开槽料筒的开槽形式主要分为直槽和螺旋槽. 螺旋槽相对于直槽具有更好的自洁能力,但是螺旋槽的加工比较困难. 实验表明加工HDPE粉料时矩形直斜槽具有最好的输送能力,更适合于大型塑料挤出设备的生产应用[7].

图1 摩擦系数与凹槽数量及h1/D间的关系

表1 轴向直斜槽的几何参数

开槽料筒具有强制输送的功能,但物料间由于摩擦产生的大量热量会使物料提前融化产生熔膜,不利于物料的加工,因此需要在开槽段进行强制冷却以延迟熔膜的产生. 为避免冷却段与相邻熔融段相互产生热传递而降低挤出效率,需要在二者接触的部分设置绝热层. 开槽料筒的机械结构如图2所示.

图2 开槽料筒

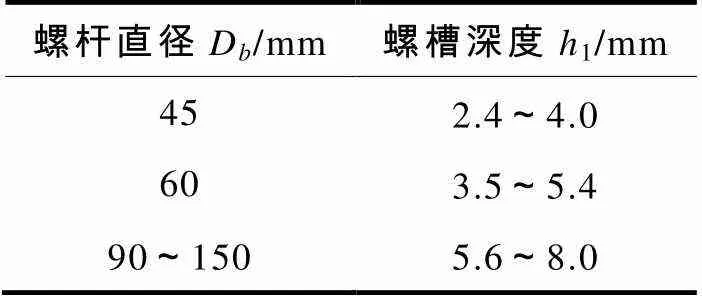

3.2 混炼螺杆的设计

表2 螺槽深度推荐值

图3 螺纹升角与压力关系图

图4 混炼螺杆

4 加热系统的设计

目前塑料挤出机在加热方式上还是以电阻式加热为主,随着资源的日益紧张和塑料挤出机节能要求的提高,未来在挤出机的加热方式上,电磁加热会逐步取代电阻式加热[8,9]. 电磁加热对塑料挤出机料筒的加热设计原理如图4所示. 按照中国塑料加工工业协会改性塑料专业委员会的展望,改电阻丝传导加热为电磁感应加热,塑机节能可达30%. 长远来看,采用电磁加热可减少能耗,降低加工成本. 采用电磁加热符合塑料挤出机节能的发展方向,尤其在大型中空挤出吹塑设备上取得的综合效益明显提高.

图4 电磁加热原理图

5 结语

本文主要从开槽式塑料挤出机中存在的磨损问题入手,分析了磨损问题的成因并提出了减小磨损的措施. 针对塑料挤出机的大产出、高效率、低能耗的发展要求,对塑料输送机理进行了研究对比,并进一步提出了挤出机开槽料筒和混炼螺杆的设计方法. 在节能降耗方面主要论述了电磁加热技术的优势并对其在塑料挤出机上的应用进行了设计. 希望本文能为中空吹塑设备挤出系统的设计和研究提供一些有益借鉴.

[1] 邱建成. 塑料挤出中空吹塑成型技术[M]. 北京:化学工业出版社,2012.

[2] 朱复华. 挤出理论及应用[M]. 北京:中国轻工业出版社,2001.

[3] 黄汉雄.聚烯烃加工螺杆的选择[J]. 国外塑料,1990, 8(3): 19-22.

[4] 贺鹏. 单螺杆挤出机固体输送段摩擦系数的研究[J]. 塑料科技,2003, 154(2): 31-33.

[5] 杜巧连. 中空吹塑成形系统的设计与研究[J]. 机床与液压,2011, 34(2): 160-162.

[6] 黄汉雄. 塑料吹塑技术[M]. 北京:化学工业出版,1995.

[7] SCHNEIDER K. Der Fordenorgang in der einzugszone eines exthuders[J]. Chemie Ingenieur Technik, 1969, 41(5-6): 364-369.

[8] WANG Z, HUANG, W, JIA W. 3D multifields FEM computation of transverse flux induction heating for moving-strips [J]. IEEE Transactions on Magnetics, 1999, 35(3): 1642-1645.

[9] KAWASE Y, MIYATAKE T, HIRATA, K. Thermal analysis of steel blade quenching by induction heating [J]. IEEE Transactions on Magnetics, 2000, 36(4): 1788-1791.

[责任编辑:韦 韬]

Design of and Research on Slotted Plastic Extruders

LIWei-min, LUGuang-liang, HUANGJian

(School of Mechanical Engineering and Automation, Liaoning University of Technology, Jinzhou 121001, China)

The causes and mechanism of wear of slotted plastic extruders are studied and some solutions are proposed. Through an analysis of the working process of plastic extrusion, the four indicators of extrusion mechanism analysis, yield calculations, temperature control, and pressure distribution are applied in a new extruder design process and the extrusion system is re-designed and optimized to provide some reference for the design of high performance extruders.

wear; extrusion; slotted barrels; mixing screws; electromagnetic heating

1006-7302(2014)04-0062-05

TH16;TQ320.66+4

A

2014-09-24

辽宁省工业攻关计划项目(2013220022)

李卫民(1965—),男,辽宁朝阳人,教授,博士,主要研究方向为机械CAD/CAE/CAPP/CAM/ERP,数字化设计与制造技术.