一种用于自动交换铣头的减震装置

2014-07-13王海波罗文耀张海亮

王海波 罗文耀 张海亮

(汉川数控机床股份公司,陕西 汉中723000)

铣头做为机床的功能附件,在数控机床中有着广泛的应用。随着生产制造对机床性能要求的不断提升,自动交换铣头功能在各种中高档数控机床中,也越来越多地被采用。随之而来的是交换铣头过程中的一系列问题:比如铣头定位精度保持性差,导致铣头与主轴对接时各种对接元器件容易损坏;交换铣头时,定向停容易变化,造成交换动作无法进行;振动因素影响位置传感器,使得系统对铣头到位信号的检测出现偏差等等。出现这些问题的原因是多种多样的,其中,铣头在头库中的准确定位与否是一项非常关键的因素,而影响这一因素的主要原因之一便是机床自动交换过程中铣头的振动。因此,铣头在头库中定位时,需要采取必要的减震措施,以避免因为振动而影响机床交换铣头的稳定性。

1 铣头交换过程的振动

一般能够进行自动交换铣头的机床都配置有放置铣头的头库,图1中,某型机床的铣头放置在头库之中。我们把机床主轴将铣头送还头库的过程称为“还头入库”,把机床主轴从头库中抓取铣头的过程称为“铣头抓取”。“铣头抓取”动作时,铣头已经在头库中定位,因此自动交换过程中振动对铣头定位的影响主要在“还头入库”阶段。这个阶段的动作可以分为以下几步:(1)头库准备就绪;(2)主轴移动至还头位置;(3)主轴沿铣头方向降落,位置传感器确认铣头到位信号;(4)松开铣头,完成铣头入库动作。铣头降落过程中,当铣头定位面达到感应开关检测位置时,系统便确认铣头已经到位,进行松头动作。实际上,此时铣头距离头库的定位面还有一定距离,虽然此距离很小,小到几乎不影响机床实现交换铣头功能;但铣头从这一距离落下的过程中仍会产生冲击。因此而产生的振动有损铣头在头库中的准确定位,这对换头的精度保持性、可靠性有严重影响。

在铣头落入头库时,定位面硬接触,每次交换动作都会产生冲击。在机床工作短期内,冲击对定位精度的影响略小;但随着时间的推移,影响会越来越大,以致铣头在头库中的位置出现偏差,轻则导致元器件损坏,重则导致无法交换铣头。因此需要在定位面做缓冲减震处理。

2 减震装置的设计

2.1 减震装置的设计方案

考虑到实际生产中铣头以及头库结构限制,减震装置不能够过大,要能够在定位面安装。我们按照图2中的布置,在铣头定位面设置a、b、c、d这4处缓冲点,这样不仅可以有效地减小减震器的外形尺寸,而且4点布置能够让铣头得到更加平稳的缓冲。

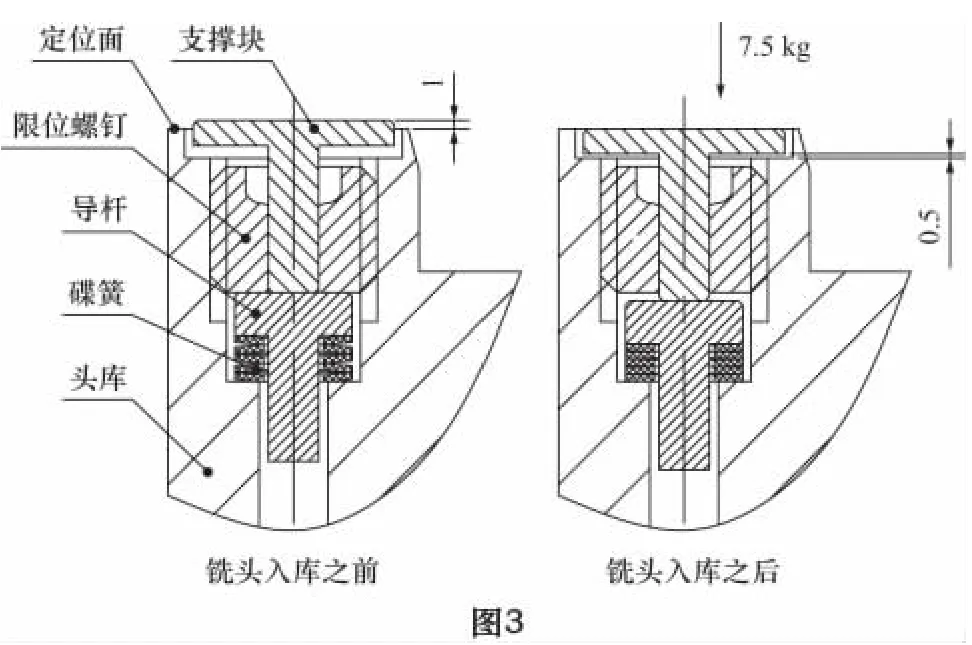

某型铣头重量为300 kg,头库定位面宽度30 mm。要在狭小的空间对该铣头入库的动作进行缓冲,我们采用碟簧缓冲的结构实现减震。图3为该缓冲装置的结构图。在这里选择碟簧,因为弹簧具有很优势的特点,刚度大,能以小变形承受大载荷,适合于轴向空间要求小的场合。

“还头入库”过程中,冲击主要发生在铣头确认铣头位置、主轴松开铣头之后。根据前一节的分析,这段缓冲的距离非常小。一般而言,机床对这段缓冲距离的需求在1 mm以内,因此我们的缓冲装置需要实现在1 mm以内对铣头的减震,让定位面能够平稳准确地接触。

图3中,缓冲装置安装在头库定位面a、b、c、d这4处缓冲点,定位面对应位置加工相应的安装孔。铣头入库之前,导杆在碟簧的作用下将支撑块推至高位,限位螺钉能够通过导杆将碟簧预压,同时确保设计所需的缓冲距离。铣头入库之后,铣头将4处缓冲装置压下,此时在头库与支撑块之间有0.5 mm间隙,这能够保证铣头入库后与定位面接触,排除支撑块对铣头定位的影响。

动作要求:支撑块要完全压到头库定位面以下,不影响铣头定位;碟簧反力要求在1 mm变形量范围内能够支撑铣头平稳落下。

2.2 碟簧的选用计算

碟簧能以小变形承受大载荷,采用多片碟簧组合能够让碟簧更有效地发挥其特性。碟簧的组合型式分为叠合、对合以及复合3种方式,根据实际结构以及所受承载力来选用不同的组合形式。

上一节已知铣头重量300 kg,缓冲点共有4处,那么每一处缓冲点所要承受的重量为75 kg,即对支撑块的压力F=750 N;缓冲距离为f0=1 mm。根据这几项条件,我们来确定所需的碟簧及其组合型式。因为头库定位面宽度仅有30 mm,所以在选择碟簧时要考虑到外径大小。通过查阅资料,我们考虑选择下表规格的碟簧。

表1

由D/d比值,可以查得碟簧的计算系数K=0.682;因为A14碟簧无支承面,取K1=1。

碟簧压平时的载荷:

其中:E为弹性模量2.06×105MPa;μ为泊松比0.3。经过计算,Fc=1 040 N。

可以看出F<F0<Fc,因此在选用该碟簧时,无需叠合组合。只需要选择合适的片数,使得对合组合满足1 mm的变形量即可。

根据h0/t=0.4和F/Fc=0.72,可以查得单片碟簧在F作用下变形量f1与压平变形量h0的比值f1/h0=0.72,由此可以得出f1=0.72h0,计算得出f1=0.216 mm。

满足总变形量1 mm所需对合组数i=f/f1=4.6,取整i=5,对合组合碟簧的总自由高度H=iH0=5.5 mm。

由于摩擦力的阻尼作用,对合组合碟簧的各片变形量将依次递减;所以在做相关计算时,应考虑其摩擦力,对碟簧载荷及变形予以修正。碟簧的摩擦存在于承载边缘以及碟簧锥面间,对于对合组合碟簧,锥面间的摩擦可以忽略不计,因此我们计算时只需考虑承载边缘的摩擦,其摩擦系数fR=0.04。修正后单片碟簧载荷F2=F(1-fR),计算得出F2=720 N。

根据h0/t=0.4和F2/Fc=0.69,可以查得单片碟簧在F2作用下变形量f2与压平变形量h0的比值f2/h0=0.69,由此可以得出f2=0.72h0,计算得出f2=0.207 mm。

实际所需对合组数i=f/f1=4.8,取整i=5,即所需碟簧为5片。设计时,所需的安装高度,即对合组合碟簧的总自由高度H=iH0=5.5 mm。

2.3 支撑块的可靠性验证

该缓冲装置的关键件是支撑块,铣头落下时,支撑块受到铣头重力冲击。按照设计,1个铣头有4处缓冲点,4点均布,1处缓冲点承受1/4的重力;因此我们只需要对其中之一进行验证。

在此,通过设计软件SolidWorks来完成对该零件的设计验证。首先,建立三维模型,如图4。考虑到实用性因素,支撑块的材料选用普通碳钢。取弹性模量2.1×105MPa,泊松比0.28,屈服强度2.2×102MPa。

为模型添加约束,并施加750 N的载荷,然后进行分析,结果如图4。我们可以看到,应力主要集中在零件截面变化的位置,而变形主要分布在零件承载冲击力的边缘。最大应力为7.095×107N/m2,最大变形量0.006 9 mm。应力以及变形可以满足我们的设计要求。但考虑到不同铣头重量有所差别,同时该缓冲装置在其他位置应用的可能性,我们需要让该零件具有更好的通用性。因此,对支撑块进行改进设计。

改善支撑块的应力集中问题,能够有效地提高其可靠性。在截面变化处,对零件做过渡处理,如图5增加一圈小凸台。对改进之后的零件依照同样方法再次进行分析,结果显示:支撑块的最大应力为4.7×107N/m2,最大变形量0.005 6 mm。与改进前的结果对比,应力集中改善33%,零件最大变形量也减少了近20%。因此,在头库可能包含重量更大的铣头或者该装置应用于其他位置时,支撑块设计采用第二种结构为最佳。

3 结语

有几点需要注意:首先是缓冲点的设置,这需要根据实际情况确定缓冲点的数量,但要保证减震相对平稳,至少需要2个以上的缓冲点;其次是碟簧组合形式,在冲击力过大且空间位置相对较小时,选择合适的碟簧组合形式非常重要,这极大地影响着该装置能够达到的效果。

对于中高档数控机床,工作的稳定性要求较高,在交换铣头的动作中,避免一些不利因素就显得格外重要。在配置有自动交换铣头的机床上应用该减震装置,能够有效改善铣头换取定位时的精度保持性,延长铣头部分元器件的寿命,消除振动的不利影响。

[1]机械设计手册编委会.机械设计手册:第2卷[M].北京:机械工业出版,2004.