航天大尺寸薄壁圆盘的加工变形控制研究

2014-07-13金伟英

白 鹰 金伟英 顾 丹

(上海航天设备制造总厂,上海200245)

航天飞行器的仪器圆盘是用于安装科研仪器设备的重要零件,具有尺寸大、壁厚薄、刚度低等特点。零件为铝合金薄壁板结构,筋板最薄处厚度仅为2.5 mm。在加工过程中,随着从锻件毛坯到零件整体加工余量的不断去除,该零件易于在毛坯残余应力和机加工应力的作用下产生薄板弯曲变形,零件壁厚以及主要精度不容易保证,随之带来生产周期长,整件精度不稳定和生产效率低等问题,给控制该航天零件的加工质量带来了挑战。

针对大型铝合金壁板初始残余应力及其加工变形控制的问题,很多学者开展了相应的研究。铝合金厚板在成形和热处理过程中,其内部不可避免地引入残余应力,甚至接近材料的屈服强度[1-2]。因此为了减小毛坯初始残余应力的释放引起的加工变形,必须设法抑制与消除铝合金板材内部残余应力[3]。常用的方法包括:机械拉伸法(在规定的时间内,预拉伸量为2%~3%,最高可消除90%以上的残余应力[4-6]);深冷处理法(在选择合适的工艺参数条件下,深冷处理法可降低20%~84%的残余应力[7]);振动时效法在淬火后处于不稳定的2 h内对其进行振动,效果最佳,残余应力可减小50%~70%[8])等方法。然而,无法消除的残余应力对于大型薄壁圆盘零件而言,所引起的切削变形仍然不可忽视,需要从优化加工工艺的角度进行研究。

针对这一问题,采用增加应力槽以及双面切削的技术,解决了毛坯残余应力引起的变形问题,从而使零件精度得到了可靠保证。由于具有处理时间短、成本低等优点,在航天器的研制中具有广泛的应用前景,特别是对目前航天产品的小批量生产意义更加重大。

1 变形机理分析

如图1,圆盘零件为典型的大平面薄壁零件,材料为铝合金,其外形尺寸为φ2 200 mm×25 mm,上面分布着200多个尺寸不一形状不规则的型腔孔(通孔、盲孔、带内边沿的通孔),筋厚4 mm,底平面板厚2.5 mm,质量31.13 kg,要求自由状态下平面翘曲量≤5 mm,提供的毛坯锻料约750 kg,金属切削率达95.85%。

由毛坯直接“掏空”而加工成复杂槽腔、筋条、凸台和减轻孔等整体结构件。整体结构件体积大、壁薄、刚度差、易变形、切削加工余量大,加工周期长,加工质量和精度很难控制,在加工过程中毛坯内部的残余应力非均匀释放,极易导致变形,采用常规控制变形方法保证平面翘曲量小于5 mm非常困难。

工件内应力是由于内部宏观或微观的组织发生了不均匀的体积变化而产生的,毛坯由于内应力暂时处于相对平衡状态,但在切削去除某些表面部分以后,就打破了这种平衡,内应力重新分布,工件就明显地出现了变形。因此,为及时消除工件加工过程中产生的内应力,关键加工工序后均进行稳定化时效处理,以减小上道工序工件变形对下道工序的不利影响。稳定化时效处理既要消除工件的内应力,又不能影响工件强度。引起圆盘变形应力的来源主要包括原材料在加工前就存在残余应力,由于切削过程中刀具对工件的挤压、摩擦产生的应力,切削热在工件内部产生的机加工热应力等。

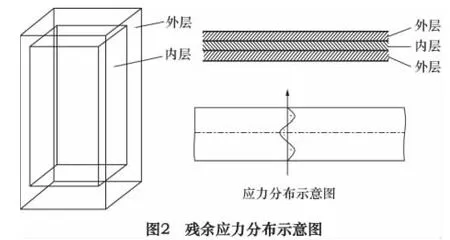

对于毛坯内部残余应力导致变形的原因可解释为:假设工件结构是一个不规则的立方体,分为二层。第一层为外部应力层,第二层为内部应力层。对于三维尺寸都比较大的工件,认为应力是沿空间分布的,外层包裹内层,如图2所示。对于板类工件,则认为是以平板层叠加分布的。由于工件加工都是首先破坏外层表面,而且不可能在一瞬间去除。这样就出现了应力的重新分布。因首先加工的一侧随着切削作用应力被去除,内层的拉应力起作用,同时另一侧的外层的压应力也发生作用,共同作用的结果使结构向被加工一侧产生变形。随着加工的不断进行,应力也随之不断地变化,并重新分布。当加工结束时,变形也就存在了。

直径2 200 mm,厚度25 mm的圆盘,圆饼状毛坯实际选用直径2 400 mm,厚度68 mm毛坯料加工,加工余量大,加工过程中产生的内应力也大,变形也非常明显。为了减小加工表面层的残留应力,应尽力减小工件塑性变形。

对于薄壁复杂工件的加工变形,主要原因为,材料在加工前存在很大且分布不均匀的残余应力,由于切削加工,材料残余应力部分释放并重新分布,从而引起加工变形。这个变形,很大程度上并不是因为切削力引起的变形,而更多是由于材料中在加工前就存在残余应力。

2 方案与应用

鉴于引起大尺寸薄壁圆盘加工变形的主要原因在于材料毛坯内存在的初始残余应力及其非均匀释放过程,提出以下两种解决方案:

(1)粗加工前的振动时效去应力法

旨在解决以往圆盘大尺寸实心锻造工件工艺上难以实现工件芯部与外部热时效均质化,炉温不均匀去除应力不理想及热时效自身带来的热应力无法去除的弊端问题。由于多次热处理会降低材料的性能(原则上热处理次数不超过3次)。为了不改变材料的状态,不降低材料的性能,在工件消除应力时,不能采用热处理退火工艺方法,只能采用低温时效消除应力,而低温时效温度低,应力去除效果不理想,最终无法完全满足零件精度,只能采取让步接收形式。而采用振动消除应力技术,可不受产品尺寸的限制,有利于保证产品的尺寸精度和形状位置精度,同时,会大大提高产品精度的稳定性,延长产品的贮存周期。然而,该方法的缺点在于,铝合金等有色金属残余应力测量比较困难,目前尚无比较理想的非破坏测量方法。只能采用对比试验法,选择类比结构件,进行振动消除应力、热处理消除应力两种情况下的加工对比(见表1),实际测量各种情况下的变形量,并对这些数据进行分析,对振动消除应力进行评价。

(2)应力释放槽技术

控制加工过程中,刀具切削对工件产生的径向应力,在工件型腔背面加开等分应力槽(如图3所示),以切断工件径向方向应力的传递。采用加开应力槽是为了将原来的面接触改为点接触(在型腔加工过程中),以减少接触面,使切削过程中产生的切削应力沿应力槽的方向开放式释放,不在筋板交接处产生应力堆积。并且在应力槽面留加工余量,可以在型腔加工完成后,对应力槽面进行切削加工,以达到双面切削,使产生的应力有相互抵消的效果,进一步减小加工应力。

综合应用以上两种工艺,使大尺寸薄壁圆盘实现了较好的加工质量,加工变形得到了有效的控制。比如在板厚为2.5~2.7 mm的情况下,无扭曲误差,自由状态扭曲为2.5~3 mm。

表1 相同尺寸结构不同状态下的变形对比表(单位:mm)

3 结语

本文提出的大尺寸薄壁圆盘制造技术,解决了大面积薄壁工件的加工难题,采用组合“应力释放槽”、“三次振动去应力”等工艺方法,圆盘实际加工尺寸为:孔间筋厚4.18 mm,底平面厚度2.63 mm,自由状态产品的翘曲量为2.75 mm(无扭曲),制造结果满足了任务书的要求。解决了大面积薄壁零件的加工变形,保证了圆盘翘曲量的要求,加工质量稳定,产品自由状态的翘曲量从工艺攻关前的55 mm(有扭曲)减小到了2.75 mm(无扭曲),证明该工艺措施是有效的,可应用于其他同类结构大面积薄壁零件的加工。

[1]唐志涛.航空铝合金残余应力及切削加工变形研究[D].济南:山东大学,2008.

[2]王秋成.航空铝合金残余应力消除及评估技术研究[D].杭州:浙江大学,2003.

[3]赵丽丽,张以都.基于轧制应力分布的铝合金厚板淬火应力仿真[J].北京航空航天大学学报,2006,32(l):89-91.

[4]梁轩,彭大暑,张辉.7075铝合金预拉伸板消除残余应力的试验研究[J].轻合金加工技术,2003(1):15-17.

[5]柯映林,董辉跃.7075铝合金厚板预拉伸模拟分析及其在淬火残余应力消除中的应用[J].中国有色金属学报,2004,14(4):639-645.

[6]赵丽丽,张以都.预拉伸板轧制一拉伸残余应力的计算机仿真[J].北京航空航天大学学报,2004,30(7):606-609.

[7]王秋成,柯映林.深冷处理消除7050铝合金残余应力的研究[J].浙江大学学报,2003,37(6):745-751.

[8]杨久强.高强度变形铝合金残余应力的消除[J].锻压技术,1995(2):22-24.