EA4T车轴车削工艺参数与表面粗糙度关系研究*

2014-07-13李世涛张世欣张占岭

李世涛 于 鑫 孙 杰 张世欣 张占岭

(①南车青岛四方机车车辆股份有限公司国家工程技术研究中心,山东 青岛266111;②山东大学机械工程学院高效洁净机械制造教育部重点实验室,山东济南250061)

EA4T车轴广泛使用于国外动车及大功率机车中,也是欧洲标准(EN13261)规定的高速客车用车轴。在车轴制造过程中,采用不同的加工方式和工艺参数会使车轴表面具有不同的表面粗糙度,而车轴表面粗糙度的高低,直接影响到车轴的耐磨性、耐腐蚀性、疲劳强度及配合质量[1-2]。

目前,国内外学者主要对EA4T车轴的热处理工艺、疲劳裂纹扩展、EA4T钢的热变形行为[3-7]等方面进行了研究,而对于EA4T车轴切削加工方面的文献较少;在表面粗糙度方面,国内外许多学者主要针对不同材料,不同加工方式,研究了表面粗糙度的影响因素及预测方法,并进行了工艺参数的优化[8-9]。但是,在很多关于车削加工表面粗糙度研究中,都运用理论公式进行表面粗糙度预测,由于实际加工中受振动等因素影响,预测值与理论值往往相差较大。为此,本文通过试验研究及回归分析方法建立EA4T车轴车削工艺参数与表面粗糙度关系模型,并修正理论公式,分析影响表面粗糙度的主次因素,提高EA4T车轴车削加工质量。

1 车削表面粗糙度试验研究

1.1 试验过程

选用肯纳及厦门金鹭两种可转位机夹刀片(型号分别为DCMT11T308FP-KCP05与DCMG110404-GM GP1225,两种刀片主要在刀尖圆弧半径方面存在差异,分别为0.8 mm与0.4 mm)在大连机床厂生产的CKA6136数控车床上加工EA4T车轴试件,试验完成后采用TR200手持粗糙度仪测试加工表面粗糙度值。

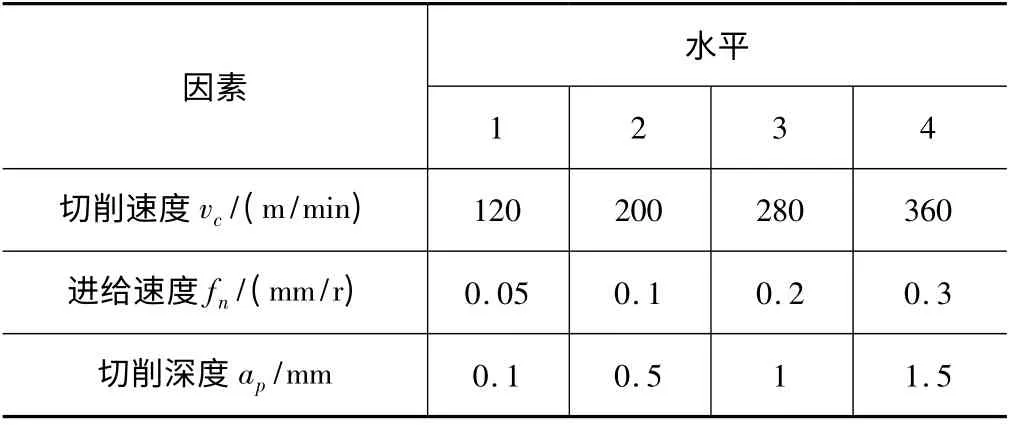

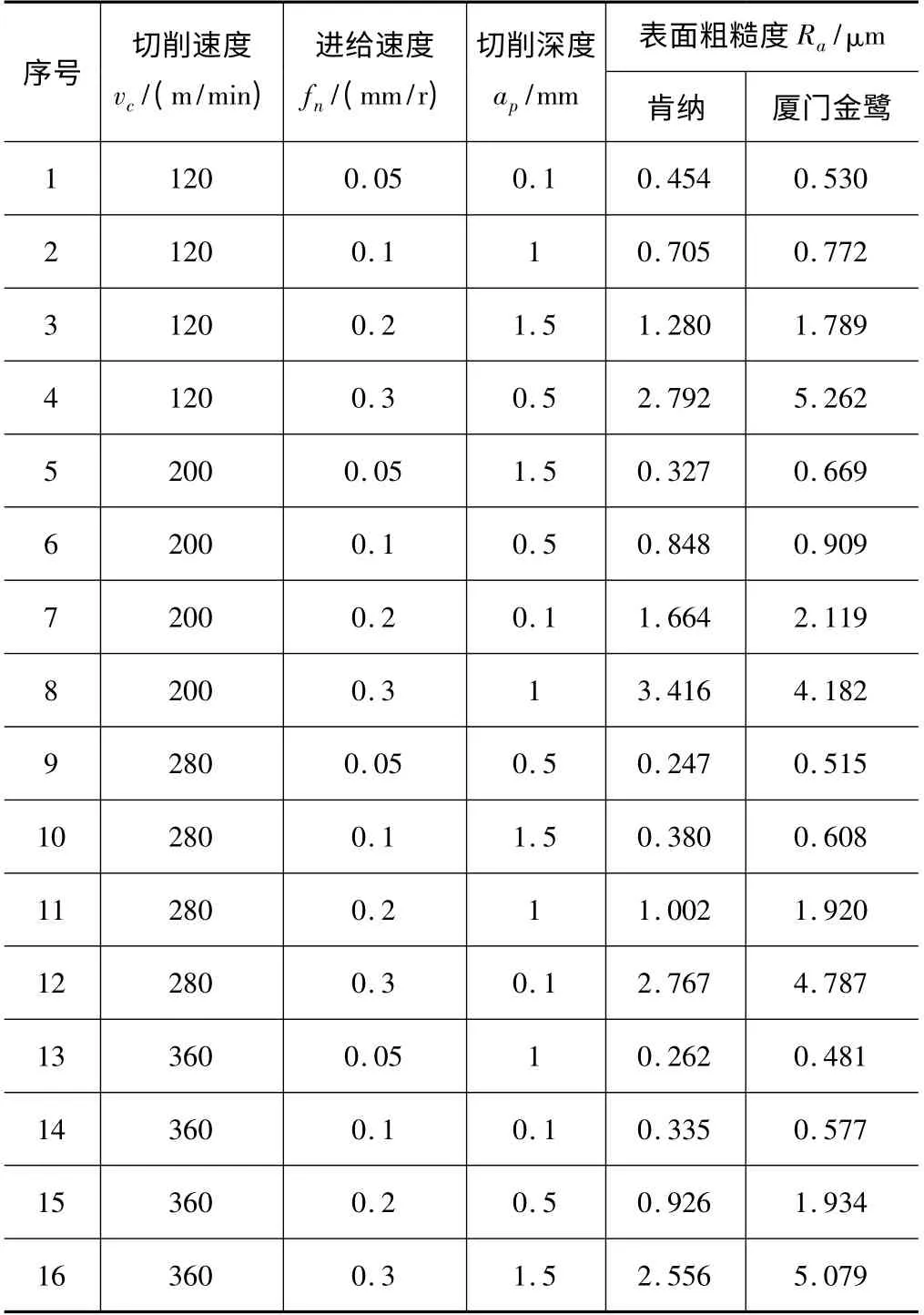

设计三因素四水平正交试验,选用L16(43)正交表,三因素分别为切削速度vc(m/min)、进给速度fn(mm/r)与切削深度ap(mm),因素水平设置如表1所示,工艺参数及表面粗糙度测试结果如表2所示。

表1 车削试验因素水平表

表2 工艺参数及测试结果表

1.2 试验结果直观分析

直观分析,又称极差分析,基本原理是先计算同一因素下同一水平所对应指标的算术平均值,然后求得同一因素下不同水平算数平均值的最大最小值之差,即极差,最后比较不同因素极差大小判断影响因素的主次。

对表2表面粗糙度测试数据进行直观分析,分析结果如表3所示。

从表3可以看出,极差R1值R1B>R1A>R1C,说明三因素对肯纳刀具加工表面粗糙度影响大小为进给速度>切削速度>切削深度;极差R2值R2B>R2C>R2A,说明三因素对厦门金鹭刀具加工表面粗糙度影响大小为进给速度>切削深度>切削速度。由于与进给速度对应极差值相比,切削深度与切削速度对应极差值相对较小,因此,影响EA4T车轴车削加工表面粗糙度的主要因素为进给速度。

表3 表面粗糙度直观分析结果表

2 表面粗糙度预测模型建立

2.1 基于理论公式的表面粗糙度预测模型

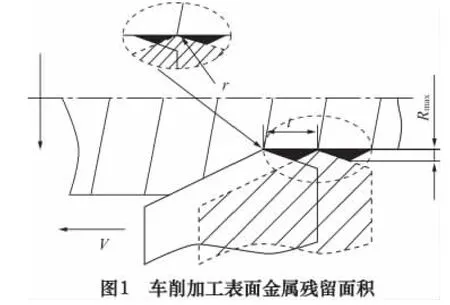

在车削加工过程中,刀具的切削刃相对于工件总是以螺旋线轨迹运动方式进行切削,形成已加工表面。在不考虑振动等因素影响的条件下,刀具刀尖在工件表面形成的重叠痕迹如图1所示。

从图1可以看出,已加工表面上的金属残留面积的高度Rmax直接影响表面粗糙度,增大刀尖圆弧半径可以减小金属残留面积,从而减小表面粗糙度值,其理论值可以根据刀尖圆弧半径和进给量计算得出。A.M.A.Al-Ahmari[10]提到大多数研究者采用的表面粗糙度理论公式为:

式中:fn为进给速度;rε为刀具刀尖圆弧半径。

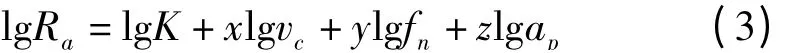

2.2 基于正交试验的表面粗糙度预测模型

在金属切削加工中,影响加工表面粗糙度的切削参数主要为:切削速度(或转速)、进给速度与切削深度。在机床特性、刀具结构与工件材料确定的条件下,采用回归分析法建立切削工艺参数与表面粗糙度之间的关系,假定有:

式中:K为与机床特性、刀具结构和工件材料相关的系数;vc为切削速度;fn为进给速度;ap为切削深度;x、y、z为待定指数。将式(2)两边取对数

令Y=lg Ra,X0=lg K,X1=lg vc,X2=lg fn,X3=lg ap,则

通过上述变换就将非线性假定方程转化为多元线性方程,因此可以进行多元线性回归分析。考虑试验误差ε,由正交试验可以建立式(5)多元线性回归方程:

其中,

计算可得

2.3 表面粗糙度预测模型系数拟合

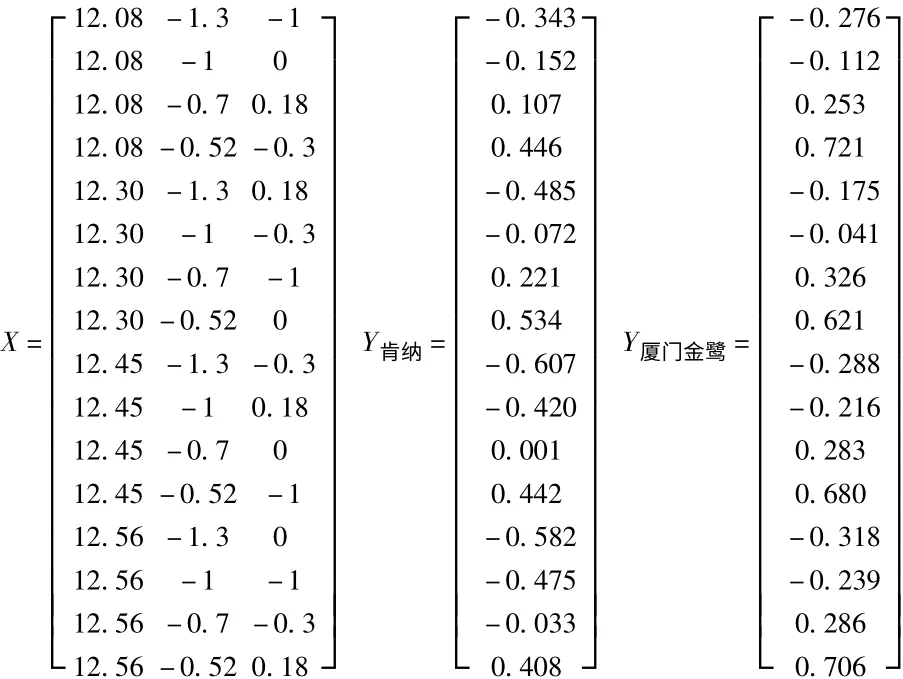

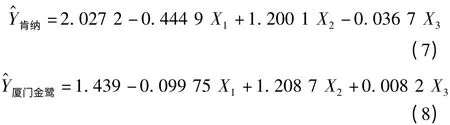

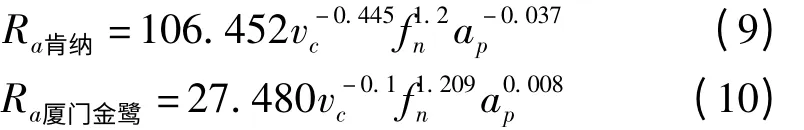

根据前述理论与式(2)~(6)可以确定正交试验表面粗糙度预测模型,得到矩阵X、Y分别为

根据式(6)求出x值为

得到回归方程分别为

预测模型为

2.4 方程及回归系数显著性检验

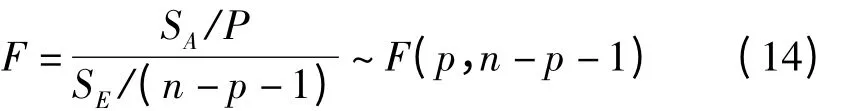

由于所建立表面粗糙度预测模型只是一种假定,因此为了进一步判断方程预测程度的好坏,有必要对其进行显著性检验,为了进行统计检验,把总的偏差平方和ST分解为回归平方和SA和剩余平方和SE[11],则

采用F检验,假设:x、y、z为0,则

其中:n为试验组数,等于16;p为变量个数,等于3。

当检验水平为0.01时,查F分布表知F(3,12)=5.95。根据式(14)求出回归方程对应F值分别为42.617、34.347,均大于5.95,可见回归预测模型是高显著度的。

为了判断每个自变量对因变量的影响大小,即工艺参数中每个因素对表面粗糙度影响程度的高低,需要进行回归系数的显著性检验。

假设X0=0,采用统计量计算方法,有

其中:Cii为矩阵(XTX)-1中对角线上第i个元素,i=0、1、2、3时,bi分别为X0、x、y、z。

根据公式(15)求出回归系数的F值,如表4所示。

表4 回归系数显著性检验表

由表4可以看出,进给速度对肯纳刀具及厦门金鹭刀具加工表面粗糙度具有显著影响,而切削速度与切削深度影响不显著,因此,影响EA4T车轴车削加工表面粗糙度的主要因素为进给速度,这与直观分析结论是相同的。

3 表面粗糙度预测模型分析

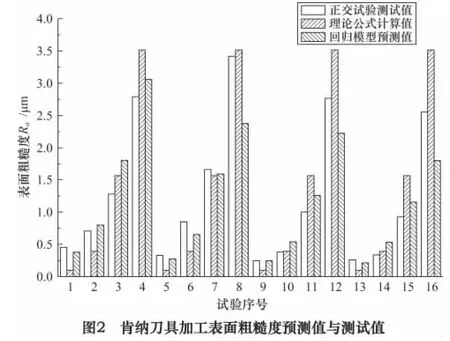

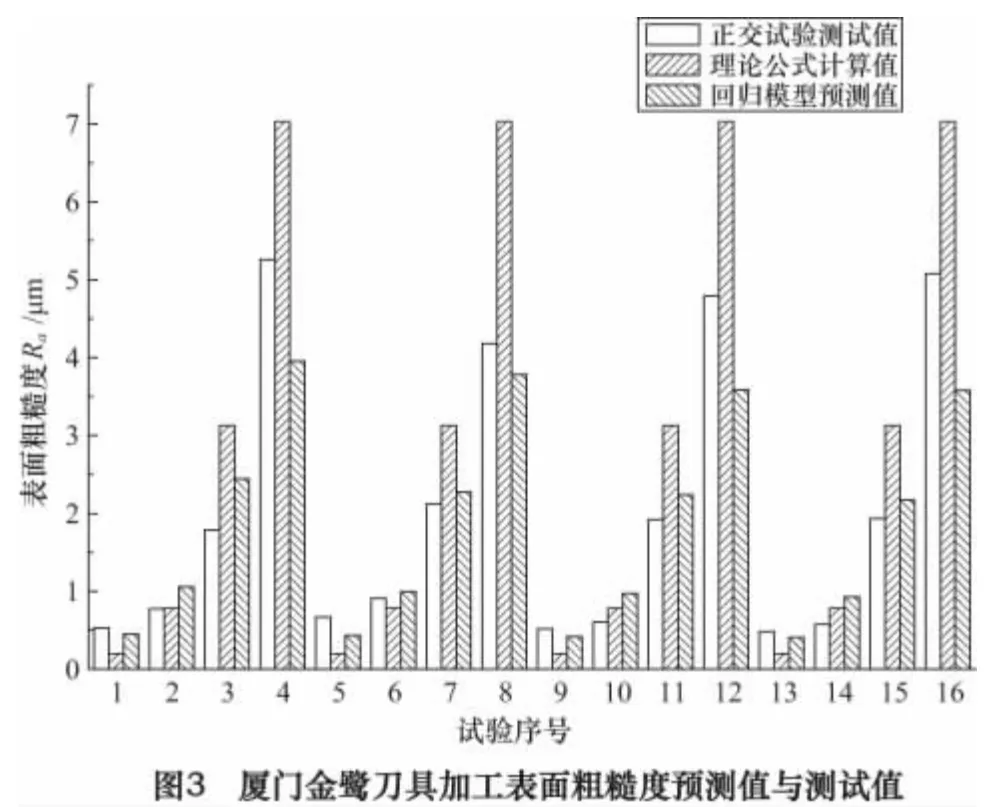

根据式(1)、式(9)、式(10),分别得到基于理论公式的表面粗糙度值与基于正交试验的表面粗糙度值,并与实际测试值进行比较。以试验序号为横坐标,表面粗糙度测试值与预测值为纵坐标,作出相应对比柱形图,如图2、图3所示。

从图2、图3可以看出,肯纳刀具较厦门金鹭刀具加工表面粗糙度值普遍小,主要是由于其刀尖圆弧半径大。因此,适当选用刀尖圆弧半径大的刀具有利于提高加工表面质量;在第4、8、12、16组工艺参数下实际值与预测值差别相对较大,对比表2可知,进给速度相对较小时,预测准确度较高;经计算,肯纳刀具与厦门金鹭刀具回归模型平均预测相对误差分别为23.44%、25.83%,均小于理论公式计算值平均相对误差39.75%、48%,因此,正交试验回归分析预测模型预测效果较理论公式计算值好。

在EA4T车轴车削加工中,影响加工表面粗糙度的主要因素为进给速度,而刀具刀尖圆弧半径也是影响表面粗糙度的重要因素。因此,结合两种刀具预测模型,去掉式(9)、式(10)中对表面粗糙度影响不大的切削速度vc与切削深度ap,并结合刀具圆弧半径,简化得出修正公式,使之较好适用于此条件下的车削加工。

修正公式为:

为验证修正公式,采用株洲可转位刀具DNMG110408-DF(rε=0.8 mm)重复进行了试验,将预测值与测试值进行比较,如图4所示。经计算得,预测相对误差为26.87%。

4 结语

(1)EA4T车轴车削正交试验研究发现,车削工艺参数对加工表面粗糙度有重要影响,通过对试验结果的直观分析与回归系数显著性检验,发现进给速度对表面粗糙度影响较显著。

(2)采用正交试验及多元线性回归分析法建立了车削工艺参数与加工表面粗糙度预测模型,并修正了理论表面粗糙度预测公式,提高了预测精度。

[1]贺本涛.机械加工表面质量及影响因素[J].高科技与产业化,2008(8):101.

[2]陈选政.机械加工表面质量的影响因素及其控制措施[J].科技创新与应用,2012(10):11-12.

[3]刘军辉.EA4T车轴热处理工艺研究[J].机械管理开发,2012(4):57-59.

[4]张昌裕,雷旻.EA4T钢消除带状组织和细化晶粒的新工艺探索[J].热加工工艺,2013,42(8):182-183.

[5]Luke M,Varfolomeev I,Lütkepohl K,et al.Fatigue crack growth in railway axles:Assessment concept and validation tests[J].Engineering Fracture Mechanics,2011,78(5):714-730.

[6]Varfolomeev I,Luke M,Burdack M.Effect of specimen geometry on fatigue crack growth rates for the railway axle material EA4T[J].Engineering Fracture Mechanics,2011,78(5):742-753.

[7]徐刚,李士琦,王乐,等.高铁用EA4T车轴钢热变形行为及变形抗力模型的试验研究[J].特殊钢,2013,34(3):60-63.

[8]Philip Selvaraj D,Chandramohan P,Mohanraj M.Optimization of surface roughness,cutting force and tool wear of nitrogen alloyed duplex stainless steel in a dry turning process using Taguchi method[J].Measurement,2014,49:205-215.

[9]Aminollah Mohammadi,Alireza Fadaei Tehrani,Amir Abdullah.Investigation on the effects of ultrasonic vibration on material removal rate and surface roughness in wire electrical discharge turning[J].The International Journal of Advanced Manufacturing Technology,2014,70:1235-1246.

[10]Al-Ahmari,A M A.Predictive machinability models for a selected hard material in turning operations[J].Journal of Materials Processing Technology,2007,190(1-3):305-311.

[11]王万中.试验的设计与分析[M].北京:高等教育出版社,2004.