基于Web和加工特征的车削刀具选择系统开发

2014-07-11胡炳星

夏 鹏,赵 武,胡炳星

(四川大学 制造科学与工程学院,成都 610065)

0 引言

在整个生产制造系统中,刀具占有独特的地位,关系着企业整个生产链的竞争力。随着制造业的快速发展,用户对产品加工多样性、尺寸精度的要求越来越高,同时切削刀具新型材料的种类越来越多,致使工艺人员在编制工艺和进行刀具选择时遇到了很多困难,从而造成工件报废或刀具资源的浪费[1,2]。

为了提高刀具利用率、降低企业的生产成本,国内许多研究工作者对刀具的选择进行了大量研究并开发了一系列刀具选择系统[3~5]。但是这些刀具选择系统主要采用C/S结构,系统交互性差、使用范围很小、开发及系统维护成本高,而采用B/S结构能很好地解决这些问题。

随着某汽轮机企业的产品逐渐丰富,近年材料种类增多,与之对应的各种先进切削加工技术和新型刀具得到了较为广泛的应用,切削加工时间和生产辅助时间都在不断缩短。特别是随着具有挑战性的工件材料、日益复杂的工件几何形状、大型尺寸工件、日益特殊的质量和性能要求等问题的产生,刀具选择成为一个突出、具有挑战性的问题。基于这一现状,特建立基于Web技术、B/S结构的开发方式,以工件材料为主线、以加工方法为查询入口的车削刀具选择系统。

1 基于加工特征的车削刀具选择方法

车削刀具选择的效率不仅取决于系统的开发工具和体系结构,同时与刀具的选择流程和良好的数据库设计相关。合理选择刀具的前提条件是确定刀具选择的原则和方法。由于整体式刀具价格昂贵、柔性不够,本系统采用模块式的刀具选择方式,将刀具的选择分化为对刀片和刀体的选择。

1.1 车削刀具选择原则

通过分析加工特征及工序对刀片和刀体的影响后,确定了刀具选择原则,主要包含以下九个方面:

1) 刀片材质选择:依据工件材料牌号、类型、热处理状态和硬度等;

2) 刀片形状选择:依据工件表面形状、主偏角、加工方法等;

3) 刀片槽型选择:依据工件材料类型、精度特征等;

4) 刀尖圆弧半径选择:依据精度特征、表面粗糙度、切削类型等;

5) 刀片尺寸选择:依据有效切削刃长度、主偏角等;

6) 刀片后角选择:依据工件材料类型、精度特征等;

7) 刀片精度选择:依据精度特征等;

8) 刀体头部形式选择:依据主偏角、精度特征等;

9) 刀体接口规格选择:依据机床等。

1.2 车削刀具选择方法

根据企业多年收集的数据及刀具选择的原则,建立加工特征-刀片规则库、加工特征-刀体规则库、刀片-刀体规则库、机床-刀体规则库。根据待加工工件的加工特征等信息,通过正向推理的方式,查询出与加工特征相关的刀片和刀体,再通过刀片-刀体规则库中的刀片特征码匹配,特征码符合要求,就可将刀片和刀体组装成刀具,如果刀片特征码不符合刀体的要求,则重新选择刀片。需要说明的是,由于不同的加工方法选择刀具的具体方法不同,因此在进入系统刀具选择界面前,需要先选择加工方法(由工件材料确定),以普通车削为例,图1所示为车削刀具选择系统中普通车削的具体选择方法。

图1 车削刀具选择方法

2 基于Web的车削刀具选择系统设计

2.1 系统B/S结构

采用B/S结构的方式来开发车削刀具选择系统,用户在任何地方只需根据管理员分配的用户名和密码在客户端浏览器上输入系统首页的网址即可完成与服务器的数据通信,从而使用刀具选择系统进行刀具选择。同时为了给用户提供跨平台服务、友好易用的人机界面和快速的系统响应,本系统采用Java技术中最常用的SSH2框架和采用B/S的四层模型开发。

1)表示层:由Struts2实现、ExtJS脚本语言开发。表示层负责客户端对应用程序的访问,接收用户的表单数据,管理用户对系统操作的请求和响应,接收业务逻辑层处理后的结果,进行布局整理后展示给客户端用户。

2)业务逻辑层:采用Spring架构开发,降低了组件间的依赖性,提高了系统开发效率。Web服务器接收用户在浏览器上提交的请求后,调用相应的业务处理逻辑进行处理,与持久层进行数据通信后,再将处理后的结果提交给用户。

3)持久层:采用Hibernate开发。负责应用程序与数据库之间的数据交换,对刀具选择系统的基本信息进行增删改查,同时采用缓存机制,使刀具查询效率更高。

4)数据库层:采用体积小、速度快、维护简单的关系型数据库管理系统MySQL开发。存储系统所有数据,负责给持久层提供数据。

2.2 系统功能模块

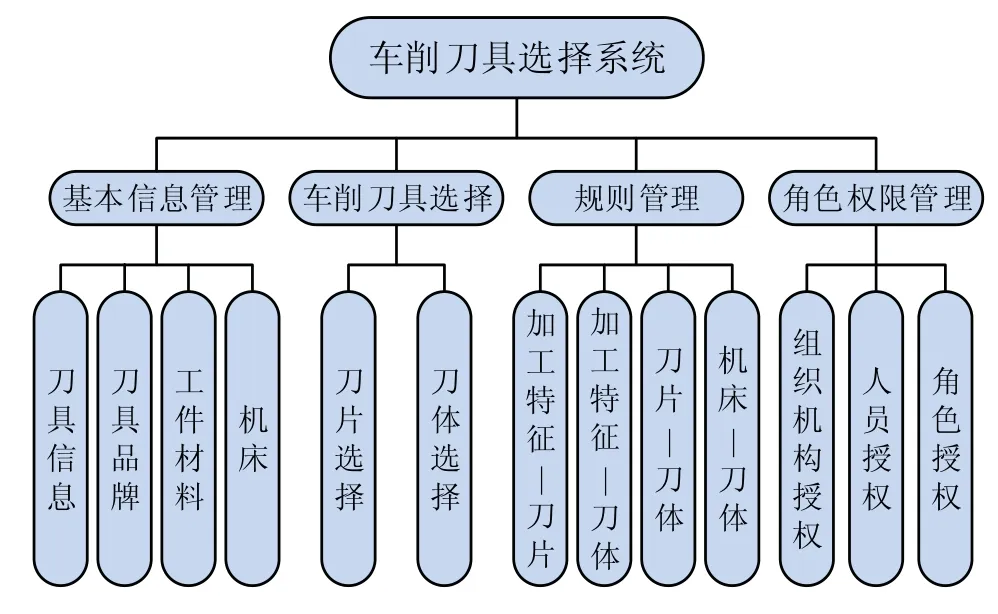

车削刀具选择系统的主要功能模块如图2所示。

1)基本信息管理模块:管理人员通过对刀具、品牌、工件材料、机床等信息进行批量管理和维护,及时更新系统数据;进入刀具信息等子模块,根据用户输入的关键词,可查询到相应信息。

2)车削刀具选择模块:以加工方法为入口,根据加工工序、加工精度等加工特征和工件材料特征进行刀片选择,根据加工特征、机床接口类型进行刀体选择。

3)规则管理模块:对加工特征-刀片、加工特征-刀体、刀片-刀体和机床-刀体规则进行及时更新,保证推荐的刀具是最合理的;其模块是通过基本信息管理模块建立起来的。

4)角色权限管理模块:系统基于B/S结构开发,为了保证系统的安全性,提供组织机构、人员和角色的管理及授权功能,保证不同用户对信息查询和维护具有不同的权限。

3 系统的关系数据库设计

在整个车削刀具选择系统的开发中,数据库的设计处于核心部分,数据库设计的合理性不仅影响刀具查询和管理的效率,而且关系着刀具选择系统的后期维护。在整个车削刀具选择系统中,数据库设计的概念设计、逻辑结构设计阶段非常重要。

图2 系统功能模块图

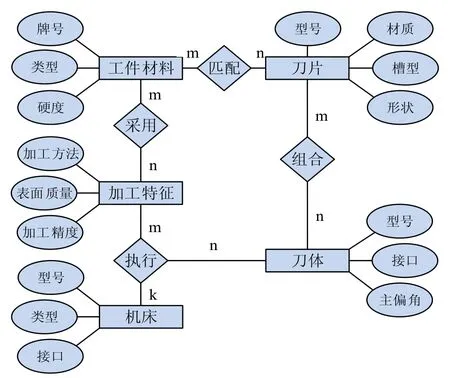

3.1 概念设计

概念设计是将车削刀具选择系统中的刀具选择方法所涉及的数据表示成一个直观的、能反映出各实体间关系的视图,为了便于用户理解,建立视图采用E-R模型的方式。由于刀具的选择主要涉及工件材料、加工特征、刀片、刀体、机床等实体,根据各实体之间相互影响的关系,用图3表示车削加工过程中的E-R模型,并作如下说明:1)数据库概念设计以工件材料为主线;2)由于车削刀具、工件、机床的信息非常复杂,为简洁清楚,图3中未全部画出它们的实体及属性。

3.2 逻辑结构设计

在建立数据库时,根据不同的加工方法设计不同的数据关系表,可以保证当刀具材料或者种类很多时,进入刀具选择过程后系统能自动筛选出与加工方法有关的刀具,极大地减少了数据检索消耗的时间,提高了刀具查询的效率。限于篇幅,本文以车削中的普通车削为例,用Navicat Premium数据库管理工具创建的普通车削关系表如图4所示。

普通车削数据关系表主要包含工件材料表、刀片表、刀体表、加工精度表等与刀具选择相关的表。首先通过加工精度ID查询到刀片槽型ID、工件材料ID查询到刀片材质ID、品牌ID查询到刀片品牌ID,通过加工特征-刀片、刀片-刀体规则库的匹配,查询出刀片表中的刀片ID,再通过机床-刀体规则库的匹配查询到刀体接口规格、品牌ID查询到刀体品牌ID,通过加工特征-刀体、刀片-刀体规则库的匹配以及已查询到的刀片ID,进而查询出刀体表中的刀体ID。

图3 车削E-R模型

图4 普通车削数据关系表

4 系统实现实例

在确定了系统的体系框架、刀具选择方法以及数据库的设计思路后,采用Java开发工具MyEclipse和Web技术来开发车削刀具选择系统,如图5所示。图5的左边栏即是系统的各个功能模块,右边栏是刀具选择的具体实现。

图5 刀具选择界面

根据待加工工件的加工特征确定加工方法后,用户即可点击车削系统管理中相应的加工方法来选择刀具,默认为界面【刀片选择】。以普通车削为例,选择工件材料牌号、加工精度、刀片形状、刀片后角等,通过Web与数据库交互生成与待加工工件加工特征相关的刀片列表,当打开刀片选择界面下方的【通过选择条目过滤刀片】后,能通过刀体表中的刀片特征码自动筛选出匹配该刀片的刀体,极大地提高了刀具选择的效率。同时也可点击【刀体选择】,通过选择普通车削中的加工方法小类(如图中所选的外圆车削、刀头形式(即主偏角)、刀具方向、接口规格、夹紧形式等,与选定的刀片互相约束生成刀体列表。根据选定的刀片、刀体与刀具数据库进行匹配后,完成刀具的组装。

5 结论

本文通过确定车削刀具选择方法和采用基于规则推理的方式来选车削刀具。系统采用B/S结构的四层模型,使车削刀具选择系统具有开发简单、维护简单、跨平台性好的特点,同时实现了对刀具的快速查询和管理。

[1] 袁美霞,刘让贤,陆远,等.基于工艺特征的刀具管理系统技术研究[J].机械设计与制造,2007,(1):169-170.

[2] 马鸿龙,刘战强,万熠,等.基于切削加工特征的车削刀具的选择[J].工具技术,2013,47(2):33-35.

[3] 徐和国,王玉,周雄辉.基于实体模型的计算机辅助刀具选择系统[J].上海交通大学学报,2005,39(1):113-116,120.

[4] 郝传海,刘战强,任小平,等.面向加工特征的刀具和切削参数计算机辅助选择系统[J].工具技术,2012,46(3):16-20.

[5] 薛飞.基于数据库的刀具选用系统的设计与实现[J].上海电机学院学报,2008,11(4):271-274.