基于FLUENT的大排量混砂车搅拌罐结构优化

2014-07-11袁新梅周思柱黄天成

袁新梅,周思柱,黄天成, ,华 剑,刘 奔

(1.长江大学 机械工程学院,荆州 434023;2.中国石油大学 机械与储运工程学院,北京 102249;3.中铁重工有限公司,武汉 430063)

0 引言

混砂车是实现按比例混砂,并能按压裂工艺要求有效地向压裂车供应不同要求压裂液的专用设备[1],其主要作用是将液体和支撑剂按一定比例混合后,向压裂车输送,经压裂泵加压后挤入井底岩层。混砂车的现场工况是要求大排量、大功率的[2],这也对搅拌罐的整体结构提出了新的要求。

本文的研究目的是通过搅拌罐的结构参数进行优化改进,提高搅拌罐的混砂效率,降低搅拌功率,以得到搅拌效果较好(搅拌均匀度较高)的搅拌桨参数及操作参数的组合。

1 数值模拟过程

1.1 模型建立

混砂车使用的搅拌罐为双层罐体,如图1所示,水通过中间的入口进入搅拌罐的外腔空间,然后分别由上中下三层的进水口进入搅拌罐内腔。中上层部分由弯头入水口进入搅拌罐内腔,其中中层入水口与重力方向成一定角度,底层入水口由罐底若干个孔进入搅拌罐,通过这些孔进水有以下两个作用:一是从底部进水冲刷沉积在罐底的砂子,二是在不用进行混砂作业的时候,冲洗搅拌罐,经过搅拌后由出口排出罐外,搅拌罐的罐底为球面形状。

采用不同尺寸非结构化网格对搅拌罐进行网格划分(图2),桨叶区采用较细密的四面体网格,罐内其他区域采用尺寸稍大的四面体网格。不同结构尺寸的模型网格数量稍有不同,但其网格总数都在90万左右。

图2 搅拌罐网格模型

1.2 数值求解

用于模拟计算的工作介质为水和石英砂的混合物,其中石英砂的堆积密度为1640kg/m3。采用RNG ek- 湍流模型。旋转叶轮和静止罐体之间的耦合采用了滑移网格模型。入水口和入砂口都为速度入口,混合出口设为压力出口。采用PISO算法,时间步长0.002s,监控出口流体的密度,达到稳定后可以判断解的收敛性[3~6]。

2 试验方案设计及试验结果

在多因素方差分析中,对各因素的每一种水平组合都要进行试验,然而全面试验的试验次数又太多,为了解决这一问题正交试验设计便应运而生。正交试验设计是利用按一定规律设计的正交表来安排试验方案进行试验,并对试验结果进行有效的分析计算,得出最优方案条件的一种科学设计方法[7]。它只需选用一部分组合去做试验,不仅使试验次数尽可能少而且还能得到所需要的结论,正交试验设计已在实际中得到广泛的使用,并证明其是安排多因素试验、寻求最优水平组合的十分高效的试验设计方法。

2.1 试探性正交试验方案设计

由于搅拌罐的各因素对搅拌功率和搅拌时间的影响程度并不清楚,而且对各因素间是否有交互作用也不明确,因此,根据前人研究的相关情况,结合本课题的搅拌槽的结构型式,搅拌罐的设计专业知识,确定考虑的搅拌叶轮和混合液体的物性参数有以下6个:A-上轮直径,B-下轮直径,C-上下轮距,D-叶轮罐底距,E-叶轮转速,F-含砂比。

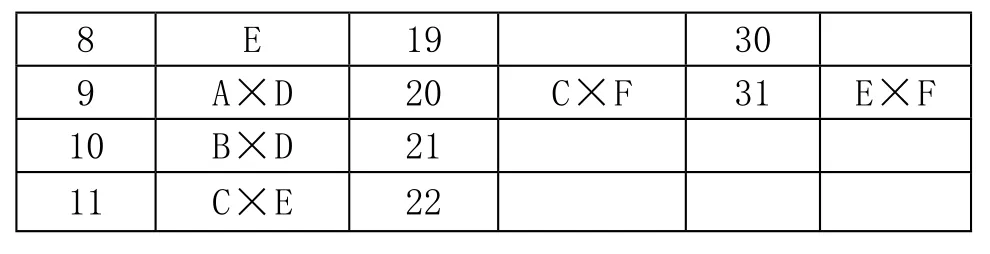

该试验除考察以上6个因素外,还要研究15个交互作用A×B,A×C,A×D,A×E,A×F,B×C,B×D,B×E,B×F,C×D,C×E,C×F,D×E,D×F,E×F对试验指标的影响。选用L32(231)正交表,并根据L32(231)相应的交互作用列表确定试验表头并安排试验,试验表头如表1所示。

表1 试验表头设计

续(表1)

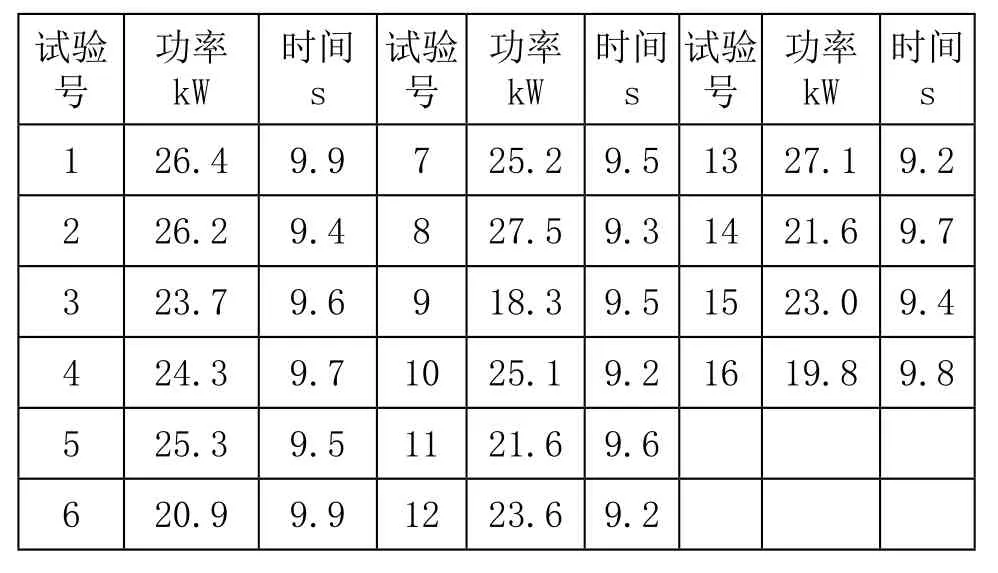

表2 试验结果数据

2.2 试探性正交试验结果

表2为按照正交试验方案模拟取得的试验数据,搅拌时间可以直接从软件的模拟计算时间获取,对于搅拌功率的计算,因为从软件获取的直接数据为搅拌桨的扭矩,且每次试验的搅拌桨转速已知,因此搅拌功率可由下式计算得到:

其中:

P为功率,单位W;

M为扭矩,单位Nm;

n为转速,单位rpm。

数据的处理利用正交试验设计的直观分析和方差分析,试验指标有显著性影响因素且按主次顺序排列为:

搅拌扭矩:

E > B > F > BE > A > EF > AE > BF

搅拌时间:

EF > BF > E

对搅拌功率的方差分析R方=0.999(调整R方=0.996),试验结果的拟合相当准确,说明在搅拌罐的结构及搅拌操作的各参数对搅拌功率的影响已经全部考虑,不存在遗漏的状况,开始假设的参数包含了决定搅拌功率的主要参数。

从搅拌时间的方差分析R方=0.829(调整R方=0.469),可知试验结果的拟合是不太令人满意的,说明对搅拌时间有影响的数并没有全部包含在开始时初选的参数中,各组试验中还有除变化因素外的其他因素在变动。

为了寻求被忽略的因素,将多个试验的流场及混合密度图对比观察分析,发现有部分试验密度云图显示从入砂口进入的砂粒只有少部分被吸入上桨的圆环之中,使搅拌桨的中间圆环失去了其导砂的作用,降低混合效率是显然的,分析其原因,一是因搅拌桨中间圆环直径较小,加上转速较低(有的试验转速为100rpm),使圆环中的压降较小,没有足够的“吸”砂能力,二是由于上下搅拌桨的距离过大,上下桨的流场没有能够很好的连接起来,使大部分砂粒在上下桨之间被扩散,降低了搅拌混砂的整体效率。而且混合罐的进水口高度与搅拌桨叶高度之间的关系对罐内液体的搅拌混合效果也有有较大影响。

2.3 搅拌桨优化试验方案

搅拌转速对搅拌功率的影响比搅拌桨结构要大许多(重要程度按方差分析结果,大一个数量级)。对于混砂比,它与搅拌桨结构参数间的交互作用对搅拌功率影响较小(重要程度按方差分析结果,小一个数量级),为了详细探究搅拌桨结构参数对搅拌时间及搅拌功率的影响,故将搅拌转速和混砂比在这里取常用工况值。

为了弥补在试探性分析中考虑因素遗漏的情况,着重细化分析搅拌桨的结构参数对搅拌时间和搅拌功率的影响,将搅拌桨叶和桨叶中间的圆柱筒体的结构尺寸分为两因素考虑,如图3所示。确定每个因素均取四个水平。拟考虑的搅拌桨结构参数为:A上桨叶片长度,B上桨圆环直径,C下桨叶片长度,D下桨圆环直径,E上下桨距离,F下桨罐底距。

图3 搅拌桨三维结构图

由试探性正交试验结果的结论,上下桨距离和下桨罐底距对搅拌功率和搅拌时间都没有显著影响,因此上下桨间的距离应根据罐内的流场分布确定,使上下桨脉动速度高的区域能连接起时,搅拌罐的混合效率较高。对于下桨罐底距仍需要考虑其以下两点影响:1)下层叶轮所产生的流场对罐底液体的混合状态影响,2)从搅拌桨中间圆环导出的砂粒需要在下桨与罐底之间得到一定程度的分散混合后,从罐底的出口流出,才会使出口的携砂液更为均匀。

同样由试探性正交试验结果的结论知,搅拌结构参数间的交互作用对搅拌时间和搅拌功率的影响并不显著,因此对本正交试验不再考虑各因素间的交互作用。选用L16(45)正交表。

表3 正交试验结果

2.4 搅拌桨优化试验结果

表3所示为搅拌桨正交试验的试验数据,对正交试验的结果进行方差分析:搅拌功率R方=0.981(调整R方=0.906),对于搅拌时间R方=0.994(调整R方=0.970),可知试验结果的拟合是相当准确的,试验参数对搅拌功率都有显著影响。

正交试验设计的直观分析和方差分析的结果,可以看出对试验指标具有显著性影响因素且按主次顺序排列为:

搅拌扭矩:C B A D

搅拌时间:B A C D

并按试验指标值越小越好的要求优选因素水平值,得到优方案。将得到的优方案结果再进行模拟试验,其他条件不变,得到的试验结果为:搅拌扭矩:1298NM,搅拌功率:27.2kW,搅拌时间9.0s,由于优化的目标是以搅拌时间为标准,对比正交表中各试验的结果,优化后的搅拌时间是最小的,因此本优化过程可信。

3 结论

1)上下桨叶间的距离与下桨罐底距在选定的取值范围内对搅拌时间和搅拌功率无显著影响,其取值可以根据罐内的流场分布确定;

2)对于桨叶的结构参数(上下桨直径、上下桨距、下桨罐底距)来说,它们之间的交互作用对搅拌时间和搅拌功率都无显著影响。对于搅拌的操作条件(转速与混合液浓度),它们之间的交互作用对搅拌时间和搅拌功率有都显著影响;

3)对比搅拌罐优化前后的结构和操作参数及其对应的模拟结果,主要的改进为上搅拌桨、搅拌桨在罐内的安装高度等,对比改进前后的结果,当达到相似的混合效果,混砂浓度为40%时,搅拌功率降低了46.4%,搅拌时间降低了11.2%,性能提升明显。

[1] 胡博仲,兰中孝.大庆油田水力压裂工程[M].北京:石油工业出版社,2008.

[2] 邓斌奇,陈浩.混砂车的发展趋势研究[J].中国石油和化工标准与质量,2011,31(7):193.

[3] 王福军.计算流体动力学分析—CFD软件原理与应用[M].北京:清华大学出版社,2004.

[4] 周思柱,陈翔,吴汉川,等.混砂车搅拌罐流场分析方法[J].石油机械,2011,39(增刊):23-24.

[5] 周思柱,刘奔,华剑,等.基于均匀设计的混砂车搅拌桨结构改进[J].机械设计与制造,2013,5:120-122.

[6] 永斌.搅拌槽内固液悬浮特性的试验研究[J].机械工程学报,2011,47(6):186-192.

[7] 邱轶兵.试验设计与数据处理[M].北京:中国科学技术大学出版社,2008.