Al/CuO纳米线阵列材料的制备及表征

2014-07-11王燕兰张植栋

孙 星, 张 方, 王燕兰, 张 蕾, 张植栋

Al/CuO纳米线阵列材料的制备及表征

孙 星, 张 方, 王燕兰, 张 蕾, 张植栋

(陕西应用物理化学研究所应用物理化学国家级重点实验室,陕西 西安,710061)

对基于热氧化法的CuO纳米线阵列的生长进行了研究,考察了热氧化温度、时间、镀膜工艺和热退火等因素对纳米线生长的影响,得到了适合CuO纳米线生长的最佳条件,并推测了可能的生长规律和生长机理。此外,将PVD技术和硅基平面工艺相结合制备了Al/CuO纳米线含能阵列,并进行了表征和点火测试。

亚稳态分子间复合物;Al/CuO;含能材料;纳米阵列

亚稳态分子间复合物(Metastable Intermolecular Composites, MIC)是美国洛斯阿拉莫斯国家实验室的C. E. Aumann和J. A. Martin等人在1994年钝感弹药技术会议上提出的合成新概念[1]。MIC配方是氧化剂和燃料组分纳米级颗粒的混合物,通过将反应物的尺寸降低到纳米级,大大缩短了氧化剂和还原剂之间的传质输运界面距离,从而可以有效地增强氧化剂与燃料间的界面作用,以提高材料的能量释放率[2-3]。由于该配方可满足小尺寸装药条件下对于含能材料的要求,因而可将其应用于微小型含能器件[4]。制备MIC的方法很多,超声分散[5]的优点是工艺简单,但同时存在易团聚和均匀性问题;Sol-gel 技术[6]的优点是成本低,获得材料均匀,但易引入有机杂质,降低材料的性能。

2007年,Zhang K. L[7]等人采用热氧化技术结合物理气相沉积技术,制备出具有核壳结构的Al/CuO纳米线阵列薄膜材料,与混合颗粒状MIC相比其具有更大的接触面积、更高的纯度。同时,该材料的制备工艺与微机电工艺相兼容,有利于材料的集成[8]。本文对基于热氧化法的CuO纳米线阵列的生长进行了研究,考察了热氧化温度、时间、镀膜工艺和热退火等因素对纳米线生长的影响,得到适合CuO纳米线生长的最佳条件,推测了生长规律和生长机理。最后将PVD技术和硅基平面工艺相结合,制备了Al/CuO纳米线含能阵列并进行了表征和点火测试。

1 实验

扫描电子显微镜:捷克TESCAN公司 VEGA TS 5136XM型;能量色散谱仪:英国牛津公司 INCA-300型;差示扫描量热仪:德国耐驰公司DSC204F1测试仪;X射线衍射仪:德国布鲁克公司 D8 advance型。

厚度10μm,纯度为99.99%的紫铜带。将紫铜带裁成1cm×1cm的铜片,先后用稀盐酸、丙酮浸泡10s以去除表面的金属氧化物和有机物,用去离子水清洗并烘干置于瓷舟内,放入型号SGM6813BK的管式电阻炉内进行热氧化。设定不同热氧化时间和温度。热氧化结束后关闭电源,自然冷却至室温。在热氧化后的铜片上利用型号SISTEC KS40V的非平衡磁控溅射仪溅射一层厚度为1μm的金属Al,之后刮取少量铜片上的粉末进行热分析。

用98%的浓H2SO4和33%双氧水超声2h以除去Si基底表面金属粒子,用去离子水清洗残留的酸,接着在丙酮中超声30min,乙醇中超声30min去除有机物,然后再用去离子水超声10min,最后用吹风机吹干。在硅片上分别利用型号SISTEC KS40V的非平衡磁控溅射仪和型号ZHD-300电阻蒸发镀膜机沉积1μm的铜膜。将部分铜膜在150℃的条件下用Ar保护热退火2h。在型号SGM6813BK的真空气氛管式电阻炉内将镀好的铜膜在400℃的条件下热氧化4h。

2 结果与讨论

2.1 CuO纳米线生长

2.1.1温度对CuO纳米线生长的影响

为了得到CuO纳米线生长的最佳温度,实验以纯度为99.99%的紫铜带为样品,热氧化时间均为4h,热氧化温度选择300℃、400℃、500℃和600℃。图1为不同热氧化温度下铜片表面的SEM照片。

从图1可以看出,当温度为300℃时,表面呈颗粒状,并没有纳米线生成。当温度达到400℃时,表面生长出了浓密的纳米线。之后随着温度越来越高,纳米线直径越来越大,但密度下降,且纳米线根部出现了烧结现象,最后纳米线逐渐消失,因此得到CuO纳米线生长的最佳温度为400℃。

图1 不同温度下热氧化4h紫铜片

2.1.2热氧化时间对CuO纳米线生长的影响

为了得到适合纳米线生长的热氧化最佳时间,以纯度为99.99%的紫铜带为样品,考察了热氧化温度为400℃时,不同氧化时间下铜带表面CuO纳米线的生长情况,结果如图2所示。

通过SEM照片可以看到,在热氧化2h的时候就已经出现了大批的纳米线,长度在1μm左右,随着热氧化时间的增加纳米线的长度也在增加。当加热时间为4h或更长,纳米线长度基本稳定,保持在5μm左右。整个过程中纳米线的直径并没有显著的变化,基本在50~100nm之间,因此得到CuO纳米线最佳热氧化时间为4h。

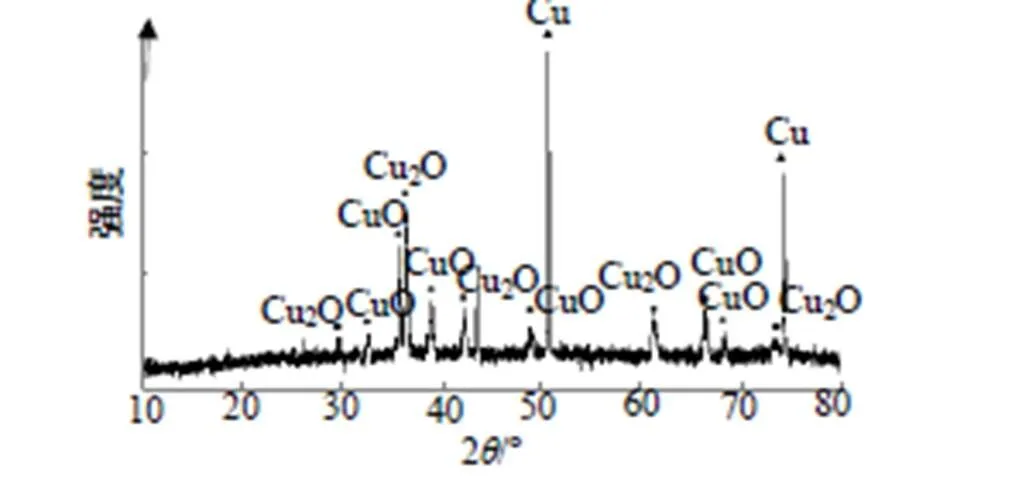

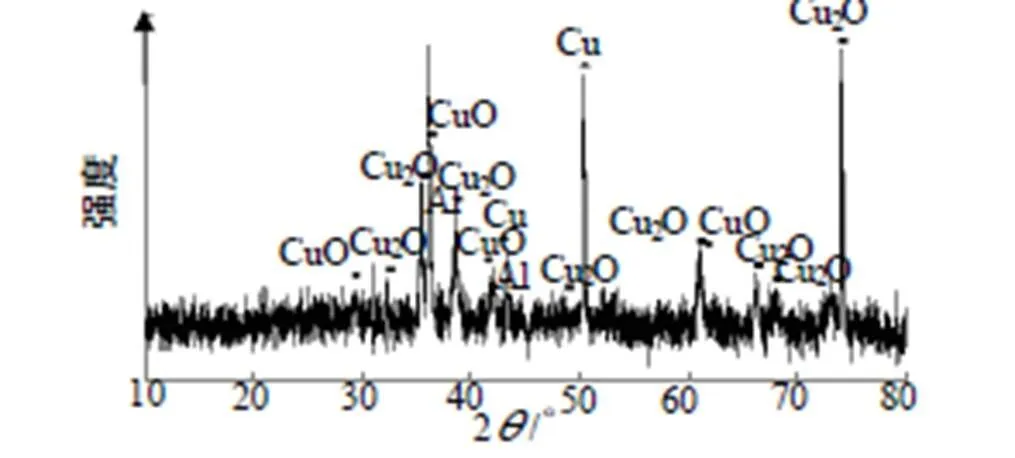

对制备的CuO纳米线进行XRD测试,得到图谱如图3所示,图谱经检索确定主要成分为单斜晶系的CuO、立方晶系的Cu2O,以及立方晶系的Cu,其中立方晶系的Cu来自基底成分。上述3种粒子的体积大小关系为Cu 图3 CuO纳米线的XRD图谱 图4 400℃紫铜片热氧化4h的SEM照片 2.1.3 PVD工艺对CuO纳米线生长的影响 为了提高MIC材料的集成性,采用PVD工艺镀膜代替上述压碾紫铜片。考察不同镀膜工艺对CuO纳米线生长的影响,分别选用磁控溅射和热蒸镀两种工艺进行镀膜,厚度均为1μm。经过400℃、4h热氧化后得到CuO纳米线,如图5所示,两种镀膜经热氧化后表面均生长出CuO纳米线,长度在1μm左右,直径在50~100nm之间,且长度、直径和纳米线的密度均无明显差异。因此PVD工艺对CuO纳米线生长并无显著影响。 2.1.4 热退火对CuO纳米线生长的影响 经过几次实验发现,在硅片上沉积的铜膜热氧化后出现大片的“起皮”现象,即Cu氧化后的CuO膜与硅基底相分离,产生褶皱或者鼓包等现象。然而这些现象在紫铜片热氧化后是很少见的,因此推测可能是沉积的Cu膜与硅基底的结合力过弱导致的。为了提高薄膜材料与基底的结合力,设计如下实验:第1组为在硅片上热蒸镀1μm的Cu膜;第2组在第1组的基础上进行热退火处理以提高材料的结合力,条件为150℃,时长为2h。为了避免样品的氧化,整个热退火过程均有Ar气作为保护气。从图6中可以明显看出,未经过热退火的铜膜热氧化后表面凹凸不平,“起皮”现象严重,并且在这些部位并没有高质量的纳米线产生;而经过热退火处理的铜膜热氧化后表面较为平整。说明材料间的结合力会影响纳米线的生长,通过热退火处理可以提高纳米线的质量。 图5 不同PVD方法制备的Cu膜热氧化后照片 图6 热退火处理对CuO纳米线生长的影响 采用非平衡磁控溅射,在CuO纳米线阵列上溅射Al,即形成具有核-壳结构的Al/CuO纳米线阵列,如图7所示。 图7 核壳结构的Al/CuO纳米线阵列SEM照片 Al/CuO纳米线的平均直径约为0.5μm,长度与CuO纳米线基本一致,在2μm左右。图8为Al/CuO纳米线阵列的XRD图谱,经检索其中没有Al2O3的信号,说明溅射过程中Al和CuO之间没有反应。 图9为Al/CuO纳米线阵列的热分析曲线。Al/CuO纳米线阵列的第1个放热峰的峰值为577℃,远比Al的熔化温度660℃低,说明反应在Al熔化前已经开始,因此可以肯定Al和CuO纳米线的反应是固-固反应,这可以大大减小材料的发火能量。另外,该放热温度也远低于微米级Al/CuO的化学反应起始温度(1 040℃)[10],充分说明降低Al/CuO的尺度到纳米级可以显著提高该含能材料的化学反应活性。 图8 Al/CuO纳米线阵列的XRD图谱 图9 Al/CuO纳米线阵列的热分析曲线 图10 Al/CuO纳米线阵列的燃烧照片 图10所示为Al/CuO纳米线阵列燃烧瞬间的照片。普通的打火机即可将Al/CuO纳米线阵列材料点燃,燃烧时产生向外飞溅的火星,说明燃烧中有热粒子生成。 本文对基于热氧化法的CuO纳米线的生长进行了研究,得到以下结论:CuO纳米线最佳热氧化温度为400℃,最佳热氧化时间为4h;通过PVD工艺制备的Cu膜热氧化后表面也可以生长出纳米线,不同工艺(磁控溅射和热蒸镀)制备的铜膜生长的纳米线差别不大。进行热退火处理可以提高铜膜与基底的结合力,进而提高CuO纳米线的质量。在制备的CuO纳米线上溅射Al形成具有核-壳结构的Al/CuO纳米复合含能材料,测得纳米线的平均直径为0.5μm,长度与溅射Al前基本一致。通过热分析发现反应为固-固反应,且反应温度小于同材料微米级的反应温度,说明将尺寸降低到纳米级可以提高反应活性。普通的打火机即可将Al/CuO纳米线阵列材料点燃,燃烧时产生向外飞溅的火星,说明燃烧中有热粒子生成,有希望提高点火可靠性。 [1] C. E. Aumann, G. L. Skofronick, J. A. Martin. Oxidation behavior of aluminum nanopowders[J]. Journal of Vacuum Science & Technology B: Microelectronics and Nanometer Structures, 1995, 13(3): 1 178-1 183. [2] 王昕.纳米含能材料研究进展[J].火炸药学报,2006,29(2): 29-32. [3] M. Petrantoni, C. Rossi, V. Conedera, D. Bourrier, P. Alphonse, C. Tenailleau. Synthesis proccess of nanowired Al/CUO thermite[J]. Journal of Physics and Chemistry of Solids, 2010, 71 (2): 80-83. [4] C. Rossi, K. L. Zhang, D. Esteve, P. Alphonse, P. Tailhades, C. Vahlas. Nanoenergetic materials for MEMS: A review[J]. Microelectromechanical Systems, 2007, 16(4): 919-931. [5] 邹美帅,杜旭杰,李晓东,杨荣杰.反应抑制球磨法制备超级铝热剂的研究进展[J].兵工学报, 2013, 34(6):783-791. [6] T. M. Tillotson, A. E. Gash, R. L. Simpson, L. W. Hrubesh, J. H. Satcher, Jr., J. F. Poco. Nanostructured energetic materials using sol-gel methodologies[J]. Journal of Non-Crystalline Solids, 2001, 285(1): 338-345. [7] K. L. Zhang, C. Rossi, C. Tenailleau, P. Alphonse, J. Y. C.Ching. Integrating Al with NiO nano honeycomb to realize an energetic material on silicon substrate[J]. Applied Physics A, 2009, 94(4): 957-962. [8] 王窈. Al/CuO纳米线复合含能材料的制备表征及性能研究[D].南京:南京理工大学, 2012. [9] K. J. Blobaum, M. E. Reiss, J. M. Plitzko, T. P. Weihs. Deposition and characterization of a self-propagating CuO/Al thermite reaction in a multilayer foil geometry [J]. Applied Physics, 2003, 94(5): 2 915-2 912. [10] F. Zhang, Y. l. Wang, K. X. Wang, A. W. Yang. Preparation and characterization of Al-CuO nano-arrays[J]. Theory and Practice of Energetic Materials, 2011(4):112-115. Preparation and Characterization of MIC of Al/CuO Nanowires SUN Xing,ZHANG Fang,WANG Yan-lan,ZHANG Lei,ZHANG Zhi-dong (National Key Laboratory of Applied Physics and Chemistry, Shaanxi Applied Physics and Chemistry Research Institute, Xi´an, 710061) In this paper, CuO nanowire arrays by thermal oxidation were studied, as well as the influences of temperature, duration, coating processes and thermal annealing on the growth of nanowires. The optimum conditions,growth regularity and mechanism were summarized. Through combining PVD technology and silicon based technology,nano-energetic material of Al/CuO nano-wire arrays were prepared and characterized. Metastable intermolecular composite(MIC);Al/CuO;Energetic materials;Nano arrays 1003-1480(2014)01-0012-04 TQ560.5 A 2013-12-19 孙星(1988-),男,在读硕士研究生,从事火工烟火专业方向研究。

2.2 Al/CuO纳米线复合含能材料的制备及表征

3 结论