基于虚拟仿真技术的探月工程二期航天器总装工艺设计

2014-07-11张延磊易旺民郑圣余贺文兴封宝华

冯 伟,张延磊,易旺民,郑圣余,贺文兴,封宝华

(北京卫星环境工程研究所,北京 100094)

0 引言

航天器总装工艺设计[1]是总装实施的技术依据,其优劣将直接影响航天器产品的质量。根据设计文件和蓝图,完成航天器总装工艺方案、工艺流程、工艺规程以及地面支持设备需求等的设计与编制。随着探月工程、载人航天工程等的推进,新技术、新设计和新设备不断被采纳,给总装工艺设计带来较大的难度,以至设计手段有待突破。

为了提高总装工艺设计水平,减少对工艺人员个人经验的依赖,需要采用新的总装工艺设计技术。虚拟仿真技术是计算机技术与虚拟现实技术相结合的产物,通过构建虚拟环境和虚拟产品以模拟控制现实实体[2]。采用虚拟仿真技术,验证部件级的工艺配合流程和工艺装配路径的正确性及合理性。利用数字可视化技术,检验对工艺设计的装配顺序和装配路径,对产品可装配性作出评价,及时优化工艺设计,进而达到提高设计质量的目的[3-5]。总之,虚拟仿真可避免装配工艺设计过多依赖经验的不足,有助于提高工艺设计的质量,是面向装配设计的重要手段。

本文以探月工程二期“嫦娥三号”探测器的总装工艺设计为对象,研究了虚拟仿真技术在总装工艺设计中的应用。

1 基于虚拟仿真的工艺设计规划

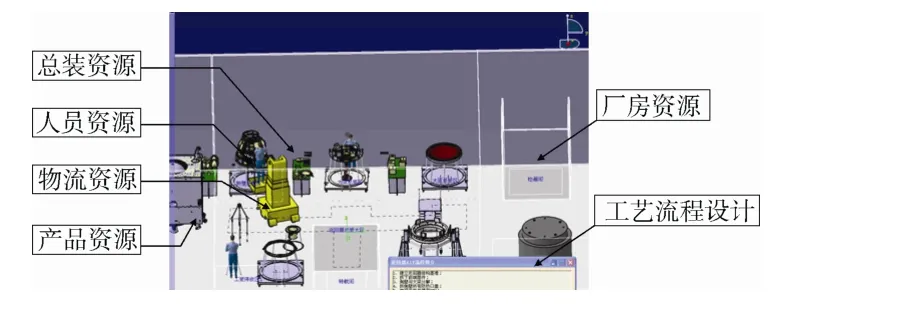

利用虚拟仿真技术可以建立数字化的航天器产品、总装厂房以及总装地面支持设备、总装工具和物流体系等,再引入数字化的人体模型,开展有人参与的装配操作活动,验证装配工艺流程,识别装配风险,优化工艺实施方案[6]。涉及内容包括工艺流程设计、装配设计、地面支持设备设计以及人机工效分析等,优化后的工艺设计还可进行仿真示教。航天器总装工艺虚拟仿真应用体系结构如图1所示。

图1 航天器总装工艺虚拟仿真应用体系的结构Fig. 1 The application framework of spacecraft assembly process virtual simulation

此外,利用虚拟仿真软件可以制作产品装配过程的仿真动画,对现场的操作进行示教指导,能够有效提高操作人员对装配工艺的正确理解,有助于确保产品的装配质量[7-8]。

2 建立虚拟仿真环境

航天器总装虚拟环境主要包括厂房资源模型、物流资源模型、产品资源模型以及总装资源模型等(图2),各个模型之间相互协调,从而实现整个总装过程进行的有序通畅[9-10]。根据工艺设计的要求,在仿真设计中不需各个资源模型全部齐全,但是要各类虚拟环境相互匹配,而其中最重要且不可缺少的是产品资源模型和总装资源模型。

图2 航天器总装虚拟仿真环境示意图Fig. 2 The virtual simulation environment of spacecraft assembly and integration

产品资源模型是整个系统中最关键的,一般由设计方提供或者工艺人员自行设计,其正确性将直接影响到仿真的结果。由设计方提供的模型须对照设计文件进行核对,避免出现仿真错误。对于复杂的产品,工艺人员可自行设计模型,可对模型简化处理,但应满足仿真的关键参数。

总装资源模型种类多,各个型号也不尽相同,包括工艺设计过程中所需的各类地面支持设备、工具以及辅助材料等模型。这些模型均需要在三维建模软件中建立,其中人体模型可作为特殊的总装资源模型,可直接引用。总装资源模型不仅能保证航天器总装操作环境的逼真性,还能验证工具的操作空间要求。在“嫦娥三号”总装中,涉及各种翻转架车、停放架车、舱体吊具、钳工工具、电装工具以及检验工具等等,应根据“嫦娥三号”虚拟仿真的工况需要选择相应的资源模型。

厂房资源模型是指在 CATIA等三维建模软件中建立的数字模型。对于“嫦娥三号”总装的厂房资源模型,不仅需建立常规的天车、工位布局、充放气口等总装厂房环境,还要建立发射场塔架的环境,以用于模拟关键设备的总装任务。

物流资源模型是指建立航天器总装车间的物料流转体系和产品转运体系。体系的建立主要是为了验证产品或者转运车辆行驶路线在高度和宽度上的可行性,应满足航天器所有型号总装的需要。此外,物流资源模型还可应用于产品的示教和宣传。

航天器虚拟总装环境的各模型建立之后,要进行虚拟仿真环境组建。首先,对模型进行轻量化和格式转换,满足总装虚拟仿真软件中快速响应和格式的匹配性;之后,根据虚拟总装环境的需要,依次分别将厂房模型、航天器产品资源模型、总装资源模型以及物流资源模型导入到三维仿真软件的场景中,并参照真实厂房的坐标,对各资源模型定位。

3 基于虚拟仿真的航天器总装工艺设计

总装工艺设计的仿真分析是指采用虚拟仿真分析软件对初步制定的总装工艺方案的重要环节进行虚拟仿真,必要时进行全过程仿真,以进行定性或者定量分析,预先对总装工艺方案进行可行性判断和合理性验证,提前识别装配过程中存在的各种风险环节,以便交互式地优化工艺方案,提高生产效率[11-12]。

3.1 总装流程设计

总装流程设计是指工艺人员依据技术文件对航天器设备、直属件、加热器等产品间的装配顺序和产品自身的装配路径进行规划。基于虚拟仿真技术可分别实现整星级产品和零部件级产品的虚拟仿真的总装流程设计[13]。整星级产品的总装流程设计主要是确认零部件产品之间在总装过程中的装配顺序和对厂房设施、物流装配等保障条件的验证。零部件级产品的总装流程设计主要是验证和确认零部件产品在总装过程中的装配路径,还可应用在型号初期的示教。

产品之间装配顺序是流程设计中的重点内容之一:单机设备的安装顺序一般是可以调换的,而对于大部件总装顺序有一定的制约条件。新型号零部件安装顺序的制约条件是工艺设计的重点项目,仅靠工艺人员的个人经验进行总装流程设计有一定的难度。应用虚拟仿真技术确认流程设计中有制约条件的设备,可避免重复性的总装操作,解决流程设计的难题。在“嫦娥三号”总装流程设计中,通过虚拟仿真对操作空间和操作位置的分析后,确认先安装着陆器太阳翼,后对接巡视器的方案,仿真分析见图3。

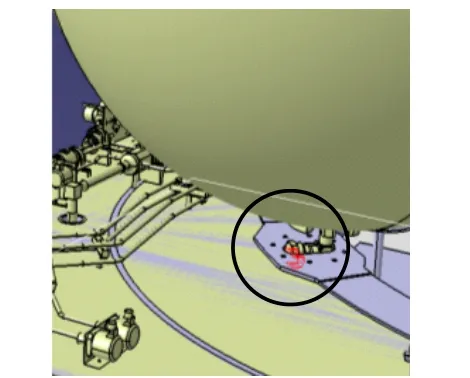

产品自身装配路径的设计是验证零部件总装工艺方案的关键环节,有助于识别风险点。要做到1∶1产品模型的虚拟仿真,确保仿真路径的完全正确。“嫦娥三号”在贮箱安装路径的仿真中发现了贮箱防护帽和安装孔干涉的风险点,如图 4所示。经分析确认通过更换防护帽以及更改吊装路径等方法解决了干涉问题,同时在工艺文件中设置关键检验点确认防护帽状态,保证了贮箱的顺利安装。

图3 太阳翼和巡视器的安装仿真演示Fig. 3 The virtual simulation of fixing solar wing in rover

图4 贮箱安装路径干涉仿真分析Fig. 4 The interference check of propellant tank assembly process

3.2 可实施性设计

从型号任务的流程角度,航天器总装工艺设计的虚拟仿真可分为2种:其一,型号研制之初,对关键部件总装的可实施性进行设计,包括实施工艺方案和操作规程;其二,型号研制过程中出现质量或进度的异常时,需要重新对总装工艺方案的可实施性进行复核设计。

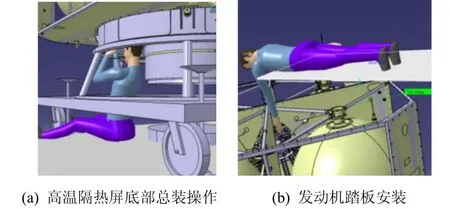

若航天器关键部件的安装出现问题,则可能会直接影响产品的质量和进度,因此关键部件总装的虚拟仿真应作为航天器工艺设计的重点。“嫦娥三号”具有活动部件多、大部件多、操作环境复杂等特点,在各种不利条件下可能会出现活动部件装配干涉或者大部件装配空间不足而导致装配工作无法进行。鉴于此,须分别对发动机、贮箱、高温隔热屏等关键部件的装配工艺性进行虚拟仿真。在虚拟仿真过程中,不仅对关键部件的操作位置的可达性、操作的安全性、地面支持设备的匹配性等进行仿真分析,同时对测力操作空间进行了仿真校验分析。高温隔热屏和发动机的总装方案如图5所示。通过虚拟仿真后,确认了方案的可实施性,同时对工艺设计提出了新的技术要求:高温隔热屏安装时须对周边发动机进行防磕碰防护;发动机安装中进行高空操作作业时须采取防护措施等。对贮箱和发动机的紧固件的测力操作空间进行了仿真分析,如图6所示。通过虚拟仿真确认并优化了关键部件的安装方案,解决了关键部件的测力操作空间问题。

图5 关键部件安装方案仿真图Fig. 5 The virtual simulation of assembly process design of key devices

图6 关键部件紧固件测力矩仿真图Fig. 6 The driving force virtual simulation of key device’s bolts

当在航天器总装过程中出现异常时,一般需要有经验的工艺人员对异常相关的工艺设计方案进行复核和再设计,并重新在虚拟仿真平台上开展工艺方案的实施性验证分析。

在没有可借鉴的成熟型号的情况下,“嫦娥三号”在总装操作过程中经常出现以下 2种情形:1)保障条件不能到位,预定的工艺技术流程经常调整,导致产品的装配顺序更改;2)故障产品的拆卸、检查、维修、再安装。在时间紧张的情况下,这些情形的解决一般需要尽快提出工艺方案设计和再验证。“嫦娥三号”初样阶段,由于某种原因需拆卸7500 N变推力发动机,为了避免开舱,提出了在舱板开操作孔的实施方案。利用虚拟仿真平台确认了结构板开孔工艺实施方案(包括开孔的形状和尺寸),仿真结果见图7。最终,通过虚拟仿真不仅解决了7500 N变推力发动机的拆卸技术难题,并且节省了近20天时间,确保了型号的研制进度。

图7 发动机拆除方案仿真图Fig. 7 The virtual simulation analysis for removing motor

3.3 人机工效分析

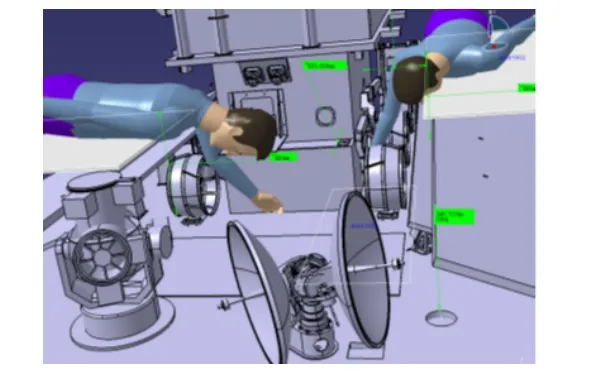

人机工效学分析也是航天器总装工艺设计的一个主要内容,其目的是检验人员操作的可实施性和舒适性。在总装的虚拟仿真环境中,利用人体数字模型进行操作姿态及动作的仿真,判断是否存在人机工效学问题。根据仿真结果进行相应的人体模型优化或者工装的改进,尤其是危险操作环境下的关键操作,有必要进行人机工效分析,确保人员的操作安全性和舒适性。

人机工效学分析是在总装虚拟仿真中引入人体模型进行仿真,具体的分析内容有可达性、可视性和舒适性的装配操作分析[14-15]。目前,航天器装配的可达性及其操作空间分析和可视性分析已在虚拟仿真平台上完成了实例的仿真。在探月工程二期工艺设计阶段,分别对巡视器与着陆器对接安装、7500 N发动机正常安装以及 7500 N发动机故障的拆卸再安装方案的操作可达性和操作空间干涉性进行了分析,具体详见图 3、图 5和图7。

为了确保“嫦娥三号”在月夜状态下的生存需求,采用了特殊的电源和热控系统。由于使用了放射性元素,相关设备的安装不仅要考虑舒适性,更要考虑安全性和人员的心理因素[16]。利用DELMIA的DPM模块在产品总装中开展了人机工效分析[17]。在“嫦娥三号”塔架总装中利用DELMIA软件及其提供的人体模型进行了仿真分析,分别对不同身高和手臂长度的人体的肩部、肘部、手腕等活动关节进行装配操作仿真,确认操作者的最佳身高等参数。通过仿真分析比较,确认进行放射性元素安装人员的适宜身高为1750~1800 mm,臂长为600~650 mm,图8为身高1750 mm、臂长600 mm的操作人员在进行“嫦娥三号”放射性元素设备安装姿态的仿真图。

3.4 工装设计及优化

总装地面支持设备(简称:工装)贯穿于整个航天器总装过程中,不仅影响航天器产品总装的效率,同时也可能影响航天器产品的质量,其设计水平是总装工艺设计优劣的重要判定准则。

“嫦娥三号”总装地面支持设备除了支架车等一般的设备外,还需研制用于舱内狭小空间仪器安装、专项试验以及放射性设备安装的专用设备等。在进行地面支持设备研制时,不仅要考虑使用的可靠性,还要避免对舱内的仪器及突起部分产生干涉、磕碰,以及污染等。

过去,航天器总装地面支持设备的设计、制作和使用因涉及不同的部门和信息沟通不畅导致交付使用后的地面支持设备工艺性较差,严重时甚至影响设备的使用。作为使用部门,在地面支持设备的设计中把大量的精力耗费在工艺与设计、工艺与制造的反复协调工作上,而无暇顾及在实际安装过程中是否发生干涉,装配操作空间是否足够等实际问题的解决。而利用虚拟仿真平台开展航天器总装地面支持设备的设计,可以有效地解决这些问题并得到及时验证[18]。在虚拟仿真平台中,引入航天器产品模型、地面支持设备模型甚至人体模型等,预先对地面支持设备进行装配校验,检查分析设计环节存在的各种缺陷或薄弱环节,在使用前完成地面支持设备的改进和优化。图9为用机械臂进行“嫦娥三号”某大型设备辅助装配的应用仿真。

图9 用机械臂进行“嫦娥三号”某设备的辅助装配的仿真Fig. 9 The application simulation of manipulator in some auxiliary equipment for CE-3’ facility

4 结束语

利用虚拟仿真平台开展了探月工程二期航天器总装的工艺设计,有效地识别了“嫦娥三号”总装工艺流程设计和工艺实施性设计的难点、风险点,同时规划了关键工序和关键检验点,系统地优化了工艺方案设计;开展了人机工效分析和航天器总装地面支持设备的设计优化,解决了“嫦娥三号”研制过程中的工艺难点,提高了工艺设计水平,缩短了产品研制周期,提高了工作效率。总装的虚拟仿真技术在“嫦娥三号”研制过程中的成功应用可为其他航天器产品总装工艺设计的应用提供参考。

(

)

[1]孙刚, 易旺民, 代卫兵, 等. 航天器总装工艺流程优化的分析与思考[J]. 航天器环境工程, 2008, 25(4):381-383

Sun Gang, Yi Wangmin, Dai Weibing, et al. Optimization of spacecraft assembling process[J]. Spacecraft Environment Engineering, 2008, 25(4): 381-383

[2]黄友能, 唐涛, 宋晓伟. 虚拟仿真技术在地铁列车运行仿真系统中的研究[J]. 系统仿真学报, 2008,20(12): 3208-3211

Huang Youneng, Tang Tao, Song Xiaowei. Research on application of visual simulation in subway trains operation system[J]. Journal of System Simulation,2008, 20(12): 3208-3211

[3]张隽, 翟正军. 虚拟装配技术的研究与应用现状[J].航空制造技术, 2009(1): 70-73

Zhang Jun, Zhai Zhengjun. Research and application of virtual assembly technology[J]. Aeronautical Manufacturing Technology, 2009(1): 70-73

[4]张刚, 邓克文, 李火生, 等. 复杂结构产品虚拟布局与装配设计系统研究[J]. 计算机集成制造系统,2008, 14(2): 209-214

Zhang Gang, Deng Kewen, Li Huosheng , et al. Virtual layout & assembly design for complex structure product[J]. Computer Integrated Manufacturing Systems, 2008, 14(2): 209-214

[5]王永山. 含约束复杂机械系统空间布局及工业美学研究[D]. 上海: 同济大学博士学位论文, 2007

[6]佟立杰, 刘春, 郭希旺. DELMIA在某机尾椎装配仿真中的应用[J]. 沈阳航空工业学院学报, 2009, 26(4):11-14

Tong Lijie, Liu Chun, Guo Xiwang. DELMIA's application in fighter's tail components assembly emulation[J]. Journal of Shenyang Institute of Aeronautical Engineering, 2009, 26(4): 11-14

[7]夏平均, 姚英学, 刘江省, 等. 虚拟装配工艺规划及示教系统的研究[J]. 南京理工大学学报, 2005, 29(5):570-574

Xia Pingjun, Yao Yingxue, Liu Jiangsheng, et al.Virtual assembly process planning and training system[J]. Journal of Nanjing University of Science and Technology, 2005, 29(5): 570-574

[8]Ritchie J M, Dewar R G, Simmons J E L. The generation and practical use of plans for manual assembly using immersive virtual reality[J].Proceedings of the Institution of Mechanical Engineers(Part B), 1999, 213: 461-474

[9]熊涛, 孙刚, 孟庆义. 航天器总装中的数字化工厂技术[J]. 航空制造技术, 2010, 23: 97-100

Xiong Tao, Sun Gang, Meng Qingyi. Digital factory technology of spacecraft final assembly[J].Aeronautical Manufacturing Technology, 2010, 23:97-100

[10]袁绪拓, 施松新, 邓建春. 基于Virtools的墙材生产线可视化设计系统开发[J]. 计算机与数字工程, 2010,38(10): 155-158; 178

Yuan Xutuo, Shi Songxin, Deng Jianchun. Development of the visual design system for wall material production line based on Virtools[J]. Computer and Digital Engineering, 2010, 38(10): 155-158; 178

[11]黄垒, 刘孟周, 邢帅, 等. 虚拟仿真技术在载人航天器总装工艺设计[J]. 航天器环境工程, 2011, 28(6):609-614

Huang Lei, Liu Mengzhou, Xing Shuai, et al.Application of virtual simulation technology in assembly process design of manned spacecraft[J].Spacecraft Environment Engineering, 2011, 28(6):609-614

[12]Jin Y, Current R, Butterfield J, et al.Automated assembly time analysis using a digital knowledge based approach[C]//The 26thCongress of International Council of the Aeronautical Sciences, 2008: 14-19

[13]侯鹏, 张丽新, 杨碧琦, 等. 某型号卫星虚拟装配技术研究及应用[J]航空制造技术, 2011, 22: 70-73; 93

Hou Peng, Zhang Lixin, Yang Biqi, et al. Research and application of satellite virtual assembly technology[J].Aeronautical Manufacturing Technology, 2011, 22:70-73; 93

[14]马智, 薛红军, 苏润娥. 基于JACK的人体建模与人机工效分析[J]. 航空计算技术, 2008, 38(1): 97-100

Ma Zhi, Xue Hongjun, Su Run’e. Human-modeling and analysis of ergonomics based on JACK[J]. Aeronautical Computing Technique, 2008, 38(1): 97-100

[15]吴维江. 基于DELMIA的飞行器虚拟装配技术研究与应用[D]. 南京航空航天大学硕士学位论文, 2008

[16]景武, 赵所, 刘春晓. 基于DELMlA的飞机三维装配工艺设计与仿真[J]. 航空制造技术, 2012(12): 80-86

Jing Wu, Zhao Suo, Liu Chunxiao. 3D aircraft assembly process design and simulation based on DELMIA[J].Aeronautical Manufacturing Technology, 2012(12):80-86

[17]谭慧猛, 朱文华, 王琛, 等. DELMIA人机工程在支线飞机概念总装仿真中的应用[J]. 机械工程师, 2009(2):89-90

Tan Huimeng, Zhu Wenhua, Wang Chen, et al.Application of DELMIA-ergonomics on the simulation for conceptive final assembly of a regional jet[J].Mechanical Engineer, 2009(2): 89-90

[18]李晓枫, 王仲奇, 康永刚. 基于DELMIA的装配过程仿真及其在飞机数字化柔性工装设计中的应用[J].锻压装备与制造技术, 2012(6): 92-95

Li Xiaofeng, Wang Zhongqi, Kang Yong gang.Simulation of assembly process based on DELMIA and its application on design of digital flexible jig for aircraft[J]. China Metalforming Equipment &Manufacturing Technology, 2012(6): 92-95