PTA氧化干燥机M302出料箱漏水原因分析及检修

2014-07-10武春阳侯洪波

谭 帅,武春阳,侯洪波

(中国石油化工股份有限公司洛阳分公司,河南洛阳 471012)

PTA氧化干燥机M302出料箱漏水原因分析及检修

谭 帅,武春阳,侯洪波

(中国石油化工股份有限公司洛阳分公司,河南洛阳 471012)

对洛阳石化精对苯二甲酸(简称PTA)装置氧化单元干燥机M302出料箱漏水原因进行全面分析探讨,并采取相应措施检修,试运转效果良好。

PTA;干燥机;出料箱;漏水

中石化洛阳分公司精对苯二甲酸(PTA)装置原设计产能为22.5万t/a,2003年6月底,装置进行了扩能改造,产能增加至32.5万t/a。氧化干燥机是生产PTA半成品的重要设备,经过氧化反应的浆料,再通过过滤进入干燥机进行干燥,形成粉末状的粗对苯二甲酸(CTA),由旋转阀及风送系统输送至半成品料仓。

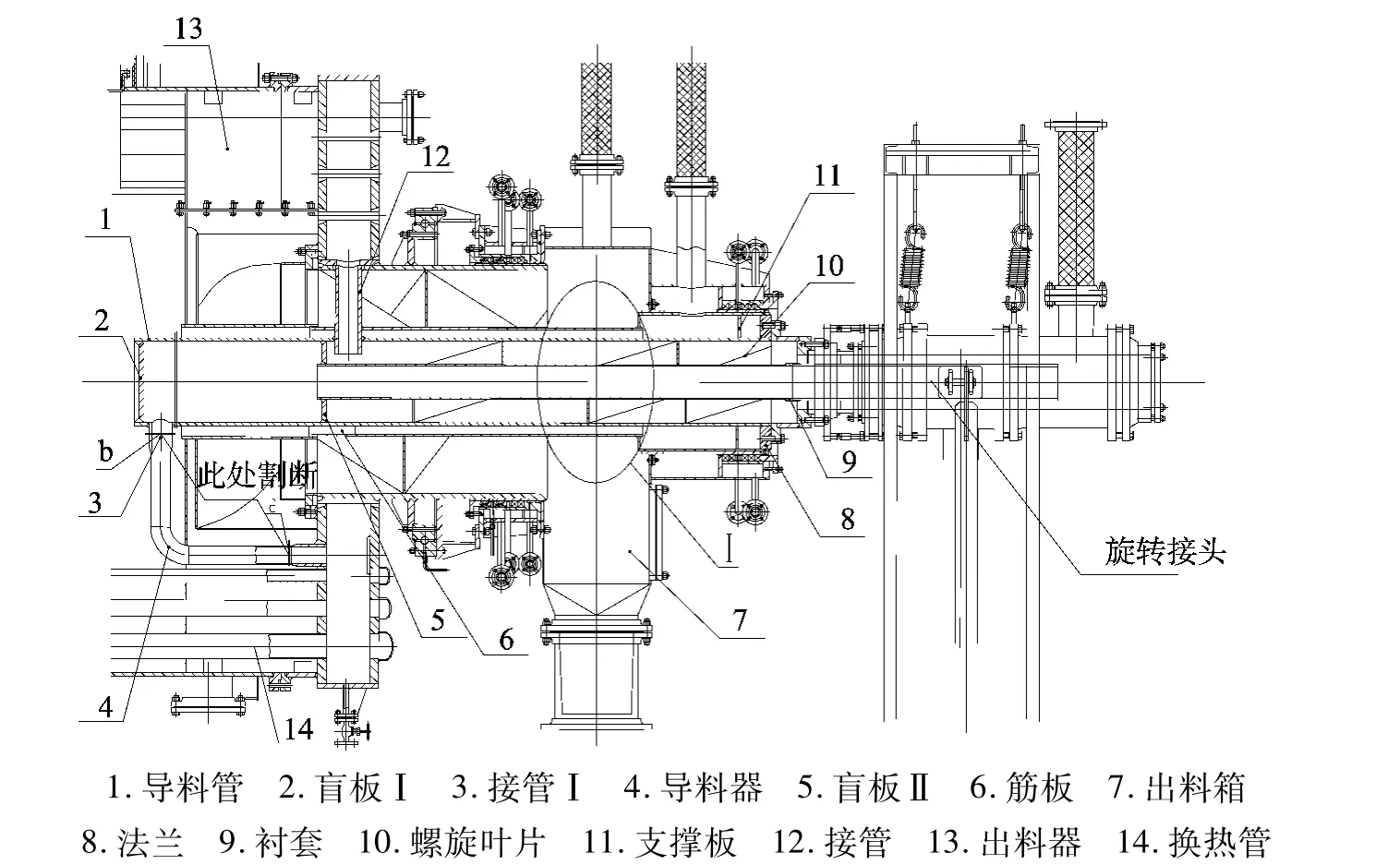

1 结构原理

PTA装置中的干燥机为密闭型间接加热式蒸汽管回转干燥机,干燥机筒体在托轮和滚圈的支撑下与水平面略呈2∶100的倾斜度,并以一定转速向某固定方向旋转。与常规回转干燥机的区别在于,进出料两端装有特殊的密封结构,且筒内设置了蒸汽加热管,加热管贯穿整个干燥机身,以同心圆方式排成若干圈,物料经螺旋输送机送至回转圆筒,在圆筒中被蒸汽加热管间接加热,并在筒体的转动下向前运动,最后被出料抄板抄起,通过出料箱输出。载气从出料系统进入,与物料形成逆流,目的是携带出干燥过程中产生的湿组分。蒸汽从旋转接头进入蒸汽分配器,经分配器分配给每根加热管进行换热,换热完毕后,凝液从旋转接头中心套管排出[1]。

2 主要问题

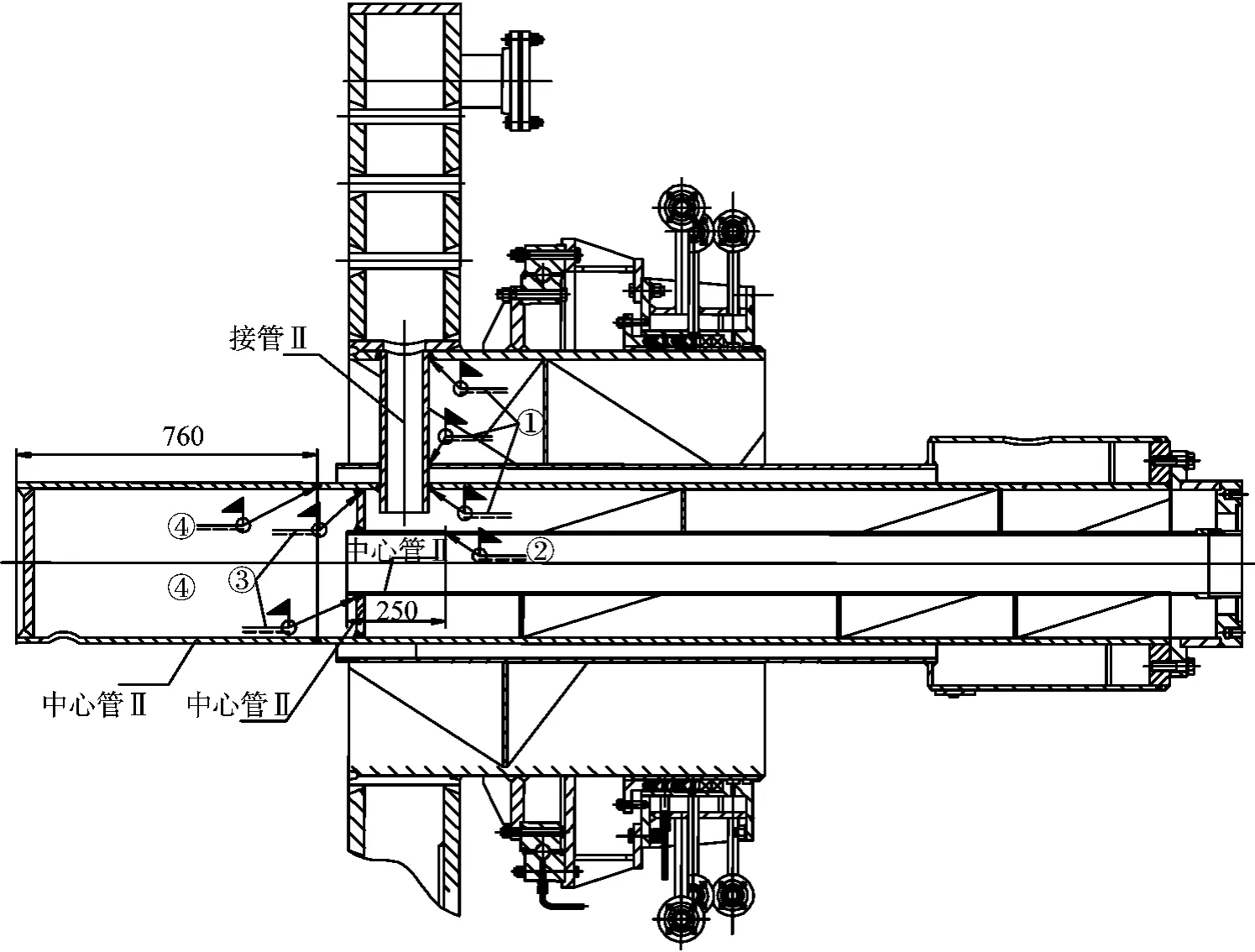

因长时期使用,导料管Ⅰ处(见图1)产生疲劳裂纹,导致小部分蒸汽从此处泄漏,进入出料箱。

图1 干燥机出口端结构示意

通过对现场实际情况的研究,可以看到Ⅰ处表面有大量的裂纹产生于外壁,并向内扩展。裂纹的形貌及扩展路径属于典型的应力腐蚀开裂。

3 原因分析

针对干燥机出料箱漏水情况进行了认真分析总结,认为主要有以下几方面原因:

3.1 结构因素

除了受到介质压力作用之外,过程设备往往还承受通过接管或其他附件传递来的局部载荷,特别是在材料或结构不连续处。由于这种结构上的不连续,在连接处附近的局部区域就会出现衰减很快的应力增大现象,从而影响设备的寿命。根据现场的实地观察,大量裂纹都是产生于结构过渡或突变的焊缝处,并由此而扩展、恶化。

3.2 材料因素

从钢种的组织来看,常规的Cr-Ni奥氏体不锈钢较易发生应力腐蚀开裂。316L不锈钢为Cr-Ni奥氏体不锈钢。该材料对应力腐蚀破坏比较敏感,通常是以穿晶解理脆性断裂形式出现[2]。316 L不锈钢含Mn量≤2.0%,且S≤0.03%,在表面会容易形成MnS夹杂。由于干燥机是处于含溴醋酸环境中,溴离子是活泼的阴离子,能强烈吸附在钢表面,侵蚀性很强,首先把钢表面MnS夹杂蚀去,这样沿晶界形成一个个蚀孔,蚀孔内溴离子进一步浓缩,点蚀向深处发展,从而对设备形成强烈的腐蚀[3]。

3.3 环境因素

PTA装置扩能后,干燥机内的含溴醋酸中的溴离子浓度由最初的500×10-6~600×10-6增加至650×10-6~750×10-6[3]。高浓度的溴离子是304 L、316 L等低碳奥氏体不锈钢产生应力腐蚀的主要原因,在很大程度上增大缝隙腐蚀的速率,对设备呈现更加强烈的腐蚀。

干燥机经常有不同程度的结壁现象,为了清除结壁,通常需要停车碱洗。由于碱洗使用的NaOH溶液中总含有微量氯离子,干燥机的碱洗周期更是从先前的3~4个月一次变为2~3个月一次,极易对不锈钢带来点腐蚀和应力腐蚀的隐患。

材料易发生应力腐蚀的温度是70~250℃,一般在50℃以下、300℃以上很少发生卤离子的应力腐蚀[2]。而M302出料环境温度控制在125~150℃,正好处在易发生应力腐蚀的温度范围内。

3.1 应力因素

由于设备及内部物料的质量加上筒体在不停地旋转,加热管承受着交变载荷,从而使得加热管管壁不断承受拉应力和压应力,为应力破坏提供了先天性的条件。而且,温度的变化也会引起弹性热应力。M302内通有1.0MPa、230~270℃的饱和蒸汽,会对加热管管壁产生一定的拉应力。

4 检修方案

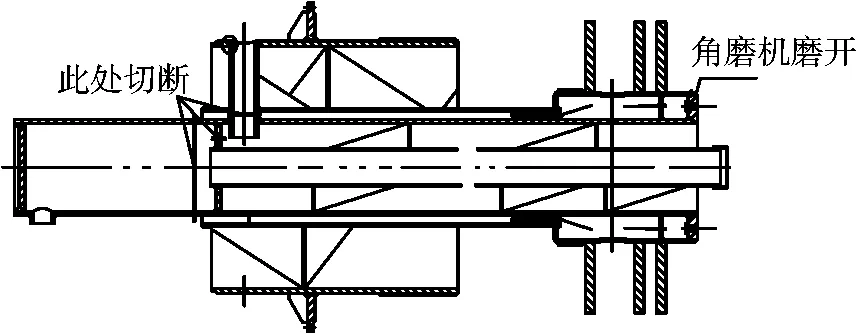

①从图1所示a、b处切断机身内进气管弯头三件(等离子切割),以及载气腔三件连接筋板(电焊条大电流熔融切割)。②抽取导料器至机身内部固定,用角磨机将法兰与筒节焊接处磨开(尽量不要选择热切割),然后将支撑板和其他如图2中表明的地方割断,将导料管和中心管一起抽出。

图2 切割位置情况示意图

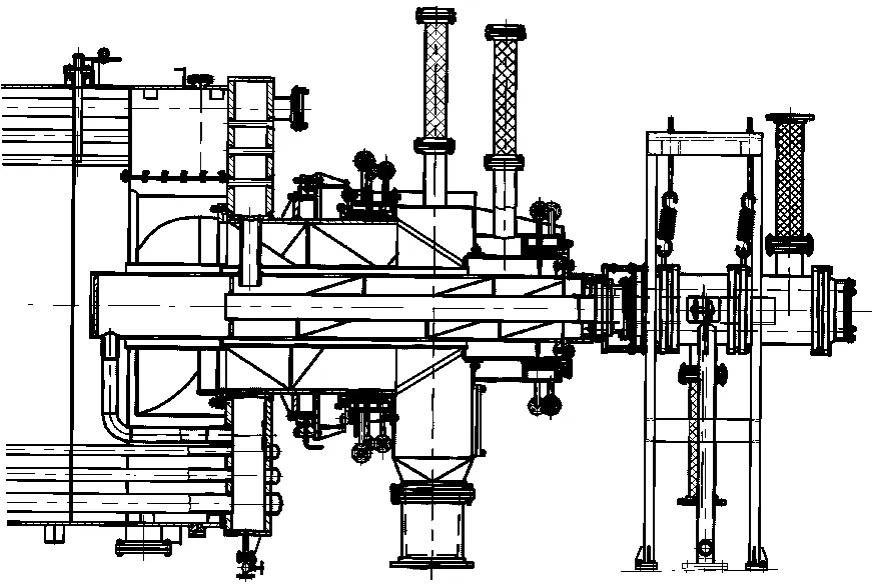

③将连接筋板以及凝液管切割处焊渣打磨光滑。④充分检查(着色探伤)载气腔外管壁裂纹,裂纹处进行清根补焊,焊后将表面打磨光滑,并校正此管同心度(使用反变形焊接的方法进行校正)。⑤如图3所示,增加4~6条固定拉筋以保证同心度。

图3 固定拉筋位置示意图

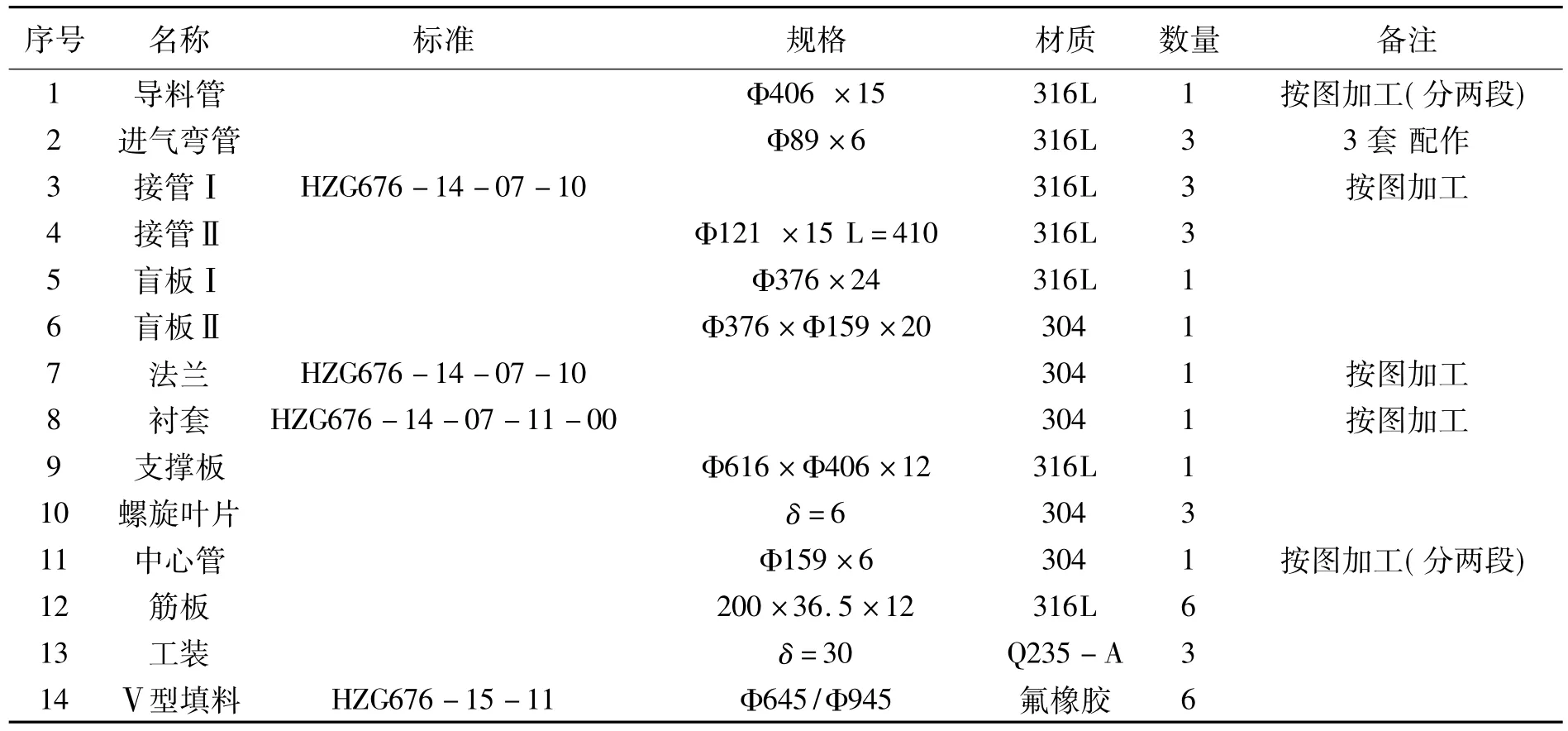

⑥安装新的导料管(图1中1),再安装凝液管(图1中12),最后安装新制作的中心管及螺旋叶片,在导料管两段对接时,如图4所示,a.焊接接管Ⅱ;b.中心管Ⅰ和中心管Ⅱ组对焊接;c.焊接盲板Ⅰ;d.导料管Ⅰ和导料管Ⅱ组对焊接并焊接盲板Ⅱ;⑦对所有对接接头做100RT,Ⅱ级合格;所有角焊缝100%PT,Ⅰ级合格不得有裂纹和分层存在。⑧焊接机身内部进气弯管。⑨恢复机身内部导料器。⑩拆除图2中所示的拉筋。⑪检查中心管(图1中9)以及导料头部同心度,并做好记录。⑫按照反向变形的原理焊接校正同心度。⑬恢复其他管线机部件安装,试车。

图4 焊接位置情况示意图

在拆卸导料管过程中会损坏某些零部件,预先准备的部件明细如表1所示:

表1 材料准备清单

5 实施效果

①设备检修完毕后,进行运转试车,检修单位配合,运行无故障;②出料箱及根导料管连接的部件没有水漏出;③设备运行平稳,无异常振动和杂音;④。

[1] 刘 洁.PTA精制干燥机滚圈表面损坏原因分析及对策[J].合成技术及应用,2010,25(2):56-60.

[2] 蒋维宏,程文军.PTA精制干燥机加热管破裂失效分析[J].化工机械,2012,39(5):650-652.

[3] 任中亮.干燥机BM302壳体腐蚀原因分析及对策[J].河南化工,2013,30( 7) : 51 - 52.

TQ050.7

B

1003-3467(2014)12-0045-03

2014-09-25

谭 帅(1990-),男,助理工程师,从事设备管理工作,电话:13525958656。