极近距离下巷道稳定的合理煤层间距的确定

2014-07-09张民

张 民

(山西焦煤霍州煤电集团,山西 霍州031400)

我国近距离煤层所占比例极重,在多处矿区都存在极近距离开采而导致的顶板稳定性问题。当煤层间距减小时,两层煤层之间的开采影响会相互叠加,煤层间距越小,叠加作用越剧烈,相当于二次重复采动,这种采动会造成新的岩层的破裂,使得工作面更加危险,由于上覆多重煤柱的压力叠加作用,以及煤层开采时对底板的多次采动,使得下部煤层开采时,顶板应力较为复杂,顶板也较为破碎,这给下部煤层的回采、巷道的掘进和支护均带来了新的难题〔1-4〕。

为了确定合理的煤层间距的煤柱尺寸,本文以干河煤矿2-112工作面2#煤层为研究目标,通过数值模拟分析,分析不同煤层间距时的应力及位移情况,并以此为基础得出该地质条件下合理的煤层间距,为2#煤层综掘面合理工作面间距的确定奠定了基础。

1 试验工作面基本条件

该工作面地表位于工业广场西南部,地表形态属低山黄土丘陵,以黄土梁、垣特征,黄土冲沟发育,工作面地表大部为农田耕地,无建筑物,黄土覆盖厚度30~90m,基岩厚330~530m。2-112回采工作面煤层总厚度3.8~4.4 m,平均厚度4.1m,夹矸0.3m 左右。煤层结构为2.0(0.3)1.8,煤层倾角5°~19°,平均12°。直接顶板为中细砂岩,厚1.2m,基本顶为K8细粒粉砂岩,厚1.5m,直接底板为细粒砂岩,厚2.4m,老底为K7中粒砂岩,厚4.55m。工作面煤层总厚度为4.1m,结合ZY9000/25.5/55型双柱掩护式液压支架适用条件及 MGTY750/1800-WD型采煤机的适宜采高,工作面采高确定为4.1m。本工作面两巷均沿煤层走向布置,2-1121巷长为1550m,2-112配巷长680m,2-112联巷长50m,2-1122巷长为742 m,切巷沿煤层倾向布置,长度200m。

由于2#煤层上覆较多的薄煤层,那么在2#煤层开挖完后,应该开挖哪层煤层就成为必须要考虑的问题,如果煤层太近,会造成重复采动,多重采空区的累积叠加作用会使得下一个工作面开采很难,如果煤层太远,又会造成煤层的浪费。因此,到底多大的煤层间距才是合理的煤层间距,就成为我们必须要研究的课题。

2 合理煤层间距的数值模拟研究

在2#煤层以上,存在多层煤层,间距不等,有5m、8 m、13m、20m、25m,为了在不浪费煤层的情况下,尽可能的开采煤层,经过分析比较,决定以5m、8m、13m、20m、25m为单位,对这五类情况下岩层的稳定性进行分析对比,通过各种不同间距条件下的应力或者位移情况,来确定分析合理的临近煤层合理的间距。

一般来讲,合理的煤层间距应当使得工作面在开采期间,煤层之间的围岩处于弹性应力状态,并且巷道处于应力降低区,而不能由于重复采动,使得巷道置于了应力增大区,这就是使得煤层间距不能太小,但是同时也不能太大,使得浪费较大。

下面采用数值模拟的方法,通过分析不同间距情况下的围岩应力分布特征,来确定临近工作面下合理的煤层间距。

2.1 数值模拟模型建立

FLAC3D专门为岩土工程而开发的软件,本次数值模拟即采用FLAC3D数值模拟软件进行分析。

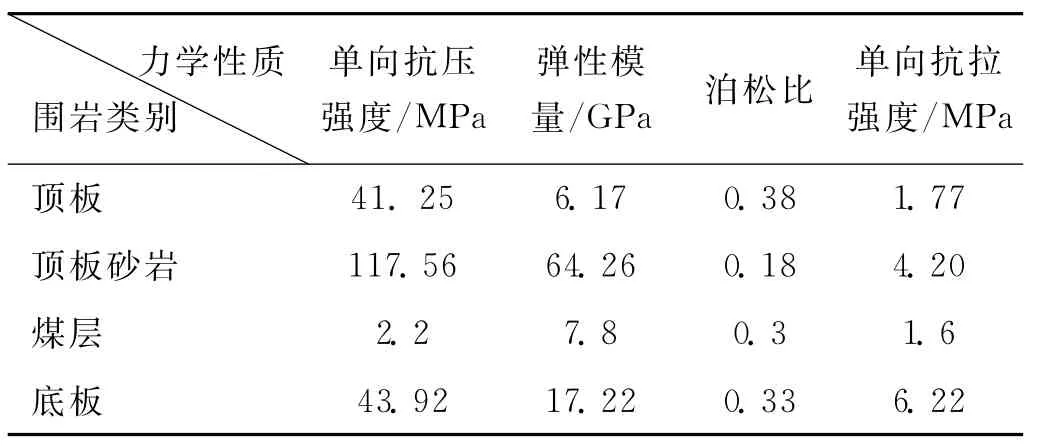

表1 2#煤层及围岩力学性质

模型宽和高均为300m。工作面宽度为120m,距离地面高度为180m,其他岩层则以等效均布荷载的形式施加到顶部。

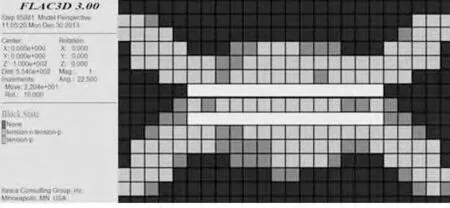

模型赋存状态见图1。模型中参数如表1所示。

图1 模型赋存状态

2.2 数值模拟结果分析

围岩应力分布情况。当煤柱宽度为30m、25m、20m、15m、10m时的应力分布情况及相应的各种情况下的位移分布情况见图2~图11。

图2 煤层间距为5m围岩塑性区分布

图3 煤层间距为8m围岩塑性区分布

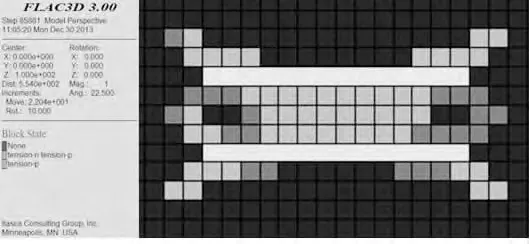

图4 煤层间距为13m围岩塑性区分布

图5 煤层间距为20m围岩塑性区分布

图6 煤层间距为25m围岩塑性区分布

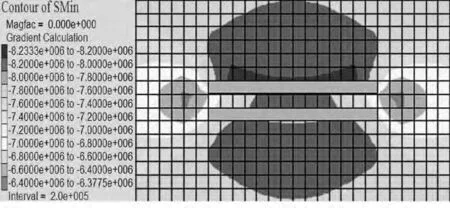

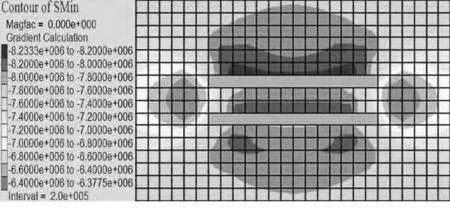

图7 煤层间距为5m围岩最大主应力分布

图8 煤层间距为8m围岩最大主应力分布

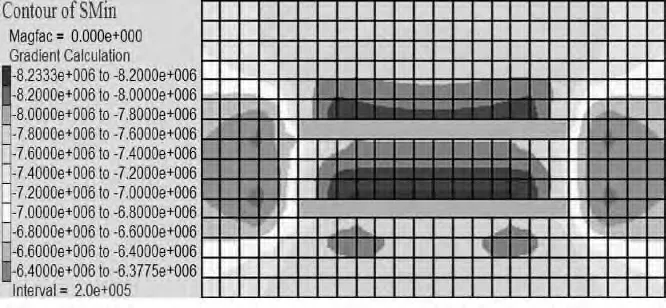

图9 煤层间距为13m围岩最大主应力分布

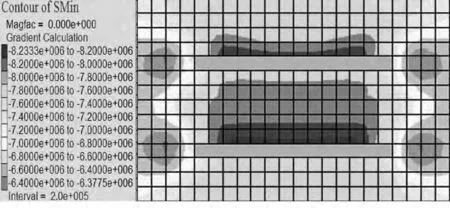

图10 煤层间距为20m围岩最大主应力分布

图11 煤层间距为25m围岩最大主应力分布

从图中可以看出,随着煤层间距的增大,围岩无论是整体塑性区还是两层煤层之间的塑性区都在不断减小,这表明随着煤层间距的增大,两个煤层之间围岩受到重复采动的程度在不断减小,使得围岩的承受能力加大。可以看出,当煤层间距为5m时,塑性区非常大,导致工作面顶板、底板等都进入塑性区;当煤层间距为8m,塑性区仍然较大;当煤层间距为13m时,塑性区中开始出现弹性区,但是尽管如此,塑性区仍然较大,尤其是两层煤层之间的部分,存在较大的塑性区,这是由于煤层之间的围岩受到了重复采动的原因;当煤层间距为20m时,可以看到无论是煤层的底板、顶板塑性区都大幅减小,尤其是底板部分和两层煤层之间的部分,可以看出此时已经摆脱了重复采动;当煤层间距为25m时,塑性区进一步减小,并且,塑性区开始不存在连接,表明此时两者的开采已经完全不受影响。

可以看出,随着煤层间距的增大,弹性区也在不断增大,处于15~20m时,有较大的弹性区域,该区域不大不小,既不让煤层浪费,同时又可以保证煤柱的支撑力。此外,进一步分析最大主应力,发现当煤柱宽度小于15m时,不能形成较好的弹性核区域,而当煤柱宽度大于20m,该弹性核区域又较大,显得浪费。

综上所述,通过考察不同煤柱宽度条件下的煤柱应力分布特征和塑性区分布特征,同时考虑到2#煤层自身的特点,最终决定将煤层间距定位15~20m。

〔1〕陈炎光,陆士良 .中国煤矿巷道围岩控制〔M〕.徐州:中国矿业大学出版社,1994:68-99.

〔2〕马全礼,李 洪,白景志 .极近距离下位煤层工作面巷道布置及其支护方式〔J〕.煤炭科学技术,2006,34(9):37-39.

〔3〕周启为 .王村矿极近距离煤层开采技术〔J〕.煤炭科学技术,2006,34(3):6-10.

〔4〕郑百生,谢文兵,窦林名,等 .不规则煤柱作用下工作面开采的三维数值模拟〔J〕.煤炭学报,2006,31(2):137-140.