针对汽轮机导叶圆弧面装配要求的叶片加工工艺研究

2014-07-08高伟

高伟

(哈尔滨汽轮机厂有限责任公司 工艺处,哈尔滨 150046)

0 引 言

超超临界(CCH01-4)高、中压导叶是引进的日本三菱重工超超临界百万机组叶片。此种叶片的拂配定位基准是叶片的大头圆弧母线,其拂配方法比较特殊。以往导叶片加工多是在单只叶片加工时为叶片大小头预留车削量,后由装配车间车准。此种叶片在装配后是无法车削的,因此需要在单只叶片加工时就加工准叶片两端圆弧,这就给单只叶片大小头圆弧面及装配径向面的加工精度提出了很高的要求,同时也给叶片拂配带来很大困难。因此在加工中如何解决定位基准的稳定、减少基准转换、提高叶片加工精度成为我们急需解决的首要问题。

1 加工方案研究

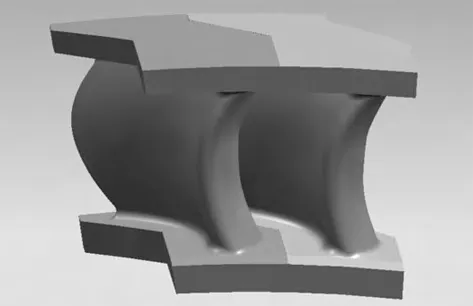

图1

图1 、图2 是我们根据产品图纸所做的单只叶片三维实体图和两只叶片装配时的三维实体图。

1)加工叶片大头圆弧。采用先进的数控机床设备,叶片以叶片型线背径向面、进汽侧定位,一次装夹加工完成。同时设计专用大头圆弧样板且样板采用背径向定位,通过样板可以保证圆弧的形状及辐射线位置,用角尺保证圆弧与进汽侧位置。需要说明的是,此序之后的所有工序基准都将以此大头圆弧面为基准,由此可见此序至关重要。

2)加工叶片内径向面型线。叶片以大头圆弧母线及背径向型线面为基准。加工时使用普通卧铣机床,夹具使用机虎钳配高低钳口及斜度垫块,并设计了专用的内径向面型线铣刀及型线样板。量具使用正弦尺、标准块及型线样板等。通过正弦尺及标准块保证叶片的径向角度及尺寸。通过型线样板保证叶片叶冠内径向型线位置。同时此序配合拂配工序进行,在保证径向角度的同时,保证拂配要求。要求节距尺寸以拂配为准可适当调整。此序直接影响两只叶片之间的装配间隙。

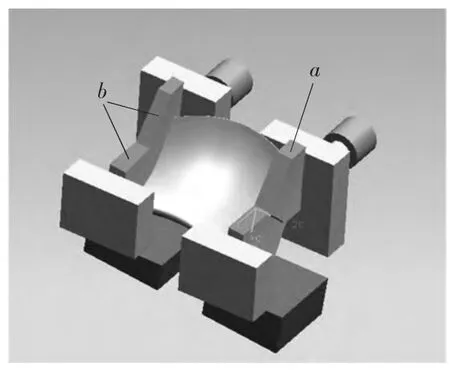

3)加工叶片内径向面型线工序。需要特别说明的是,汽道的出汽边高度方向高出叶片的内径向型线面,因此在加工时,不能使用型线刀一次铣削。所以加工中,型线刀只加工如图2 所示的型线面b,而另一型线平面a 则由数控铣床加工完成。这无疑又给最后的拂配带来很大的难度。

图2

图3 专用拂配平盘

4)最后的拂配工序。模拟装配图如图1、图2所示,我们设计了叶片分厂专用拂配平盘(如图3)。在平台上开槽使叶片两端均落于槽内且以大头圆弧外圆为基准。拂配时叶片圆弧面与基准面紧密贴紧。如出现叶片大头圆弧面与基准不吻合,则通过圆弧样板修正叶片小头圆弧,以达到拂配要求。对于节距及型线有问题的叶片,返回内径向面型线工序进行返修,以达到拂配要求。此序是我分厂加工的最后一个环节,此序能否保质保量的完成将直接影响到电子束焊接隔板的质量,可为生产环节的重中之重。

2 达到的效果

叶片大头圆弧与拂配盘大头圆弧面间漏光0~0.1 mm,小头圆弧与拂配盘小头圆弧面间漏光0~0.1 mm,且每只叶片圆弧之间光滑链接,最大错位在0.2 mm 以内。

径向角度量具与叶片背径向面呈线性接触,接触面与辐射线尺之间漏光小于0.03 mm。

叶片进汽侧与平台之间间隙在0~0.05 mm 以内。

在装配每一只叶片时,都测量了两只叶片之间的装配间隙,且都在0.05 mm 以内。

装配最后两只叶片时,保证了首只叶片与最后一只叶片间隙满足叶片总间隙要求,总间隙小于0.13 mm。

3 结 语

超超临界高中压导叶片顺利通过了接下来的电子束焊工序,并最终投入使用。这不仅是实现了此种叶片的国产化,同时它弥补了我公司在该种叶片加工领域的空白。避免了因成品采购而造成的成本增加,为公司节约了数万元资金。证明了技术人员的过硬的工艺研发能力。为我公司跻身国际知名企业奠定了基础。