模内层压模具动态温度控制系统的设计实现

2014-07-08孙莹唐小琦梁松俭

孙莹,唐小琦,梁松俭

(1.华中科技大学 机械学院国家数控系统工程技术研究中心,武汉 430074;2.四川交通职业技术学院,成都 611130)

0 引 言

模内层压技术是集装饰、注塑一体的新工艺新技术。为了不破坏基材的物理属性,保证熔体维持稳定的层流,模内层压成型应采用稳速的低压注塑。不过,在通用注塑机上进行低压注塑时,存在两个影响质量的关键问题:一是由于基材表面粗糙,低压注塑使熔体难以迅速充满型腔;二是通用注塑机的恒模温控制,且模具温度相对较低,同样,影响熔体的流动性。特别是大型模内层压注塑,这两个问题显得尤为突出。本模具采用模具倒装结构、多级热嘴针阀、热流道系统和多回路多方式冷却系统等多种新工艺、新结构,通过对针阀注射时间进行顺序控制和模具温度的动态控制等,成功实现了大型模内层压注塑。本文重点介绍模内层压注塑模的动态模温控制系统。

模温是注塑过程中重要的工艺参数,通常是指与制品接触的模腔表面温度。动态变模温控制思想是把注塑过程中的模具温度划分为加热、高温保持、冷却和低温保持4 个工作状态,根据实时设定值,实现阶段性的精准控制。由于系统采用优化的PID 控制策略,构建了运算和处理能力强的硬件平台,使加热过程快,温度精确及稳定,同时,控制系统还具有过程状态实时监测、显示,以及报警等多种功能。

1 温度控制方式和系统构成

本模具属于大型模具,为提高加热速度,确保熔体的流动性,模具设计有64 路热流道,以及庞大的加热系统。由于温度控制点多、且工艺要求复杂,温度控制系统必须可靠性高、独立性强,以及能与管理控制中心(上位机)快速实时通讯。为此,温度控制系统由加热与温度控制电路、温度检测系统、测控系统组成。每个模块配合注塑机的工作进程,协调工作。

1.1 加热与温度控制电路

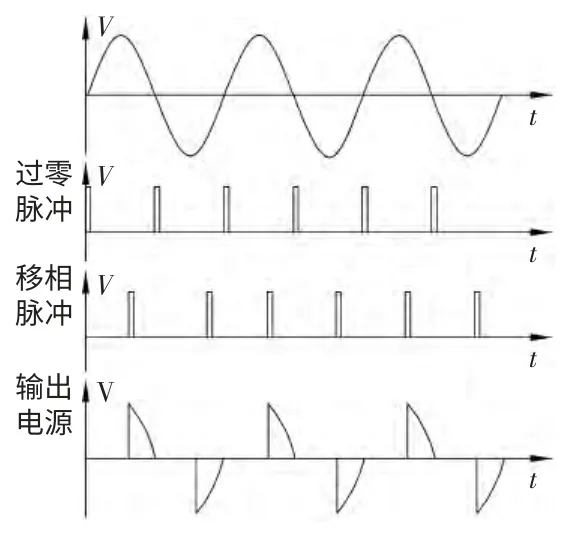

模具加热与温度控制电路由加热器电热环、功率调压电路和控制量传输电路组成,如图1 所示。功率调压电路为电热环提供可变电压,其输出电压的大小由可控硅触发脉冲(移相脉冲,即PWM 波)的占空比决定,占空比越大,输出电压越大,系统加热越快。

图1 加热与温度控制电路

PWM 波由测控系统产生,其占空比取决于上位机的控制量。且PWM 波应与加热电源同步,为此由外部硬件电路产生一个与220V 交流电源同步的过零基准脉冲。测控系统在上位机的控制下,以过零脉冲为基准,产生占空比受控于上位机控制量的PWM 波,由PWM_1 端输入,控制可控硅的导通角,从而实现对加热系统的温度控制,加热系统的温度控制原理如图2 所示。

图2 温度控制原理图

1.2 温度检测系统

温度检测系统包括模具温度检测模块、冷端补偿温度检测模块和温度报警模块。

1)模具温度检测模块。模具温度检测模块用于采集和传输模具当前温度。温度采集选用精度高、重复性好、应用广泛的J 型热电偶;信号传输及转换电路由多路模拟开关CD4607、A/D 转换器ADS774 和74LS573 锁存器,以及AC245 收发器构成。温度采集范围:0~600℃;电路输出信号:0~10V。

2)冷端补偿温度检测模块。在温度控制过程中,冷端补偿的精度直接影响着当前温度的测量精度,因此,冷端补偿是必不可少的。冷端补偿温度即为现场环境温度的采集,选用高精度数字式温度传感器DS18B20,外部供电方式。DS18B20 具有1-Wire 总线技术,节省I/O 资源、结构简单、成本低廉、便于总线扩展和维护等优点。

3)温度报警模块。温度报警电路实时检测加热电路的电流,产生过载和短路报警信号,由IN_1 输出,通过上位机的人机界面实时显示,反应模具的当前工作状况。温度报警电路采样元件选用TAK12-05 精密电流互感器(如图1 所示的T1),其外型尺寸极小,全封闭,抗电强度高。

1.3 温度测控系统

图3 温度检测与控制系统的结构框图

测控系统由上位机(带PC/104 总线的研华PCM-3370 工控机)和下位机(CPLD 和FPGA)组成。测控系统的结构如图3 所示,温度测控过程为:64 路J 型热电偶采样模具当前温度,经由CPLD 控制的多路选择器和A/D转换后与1 路用于冷端补偿的数字温度传感器DS18B20采样的现场温度一起,由PC/104 总线送至上位机。上位机根据当前温度、设定温度和冷端补偿温度,进行软件冷端补偿计算和温度PID 调节控制计算产生PWM 脉宽控制量,传至下位机CPLD;CPLD 接收PWM 脉宽控制量,经译码传至FPGA 的双端口RAM,同时,由CPLD 控制冷端补偿温度检测、模具温度检测和温度报警检测信号的处理与传输,并送至上位机;FPGA 接收CPLD 的译码信号,依据控制量生成移相PWM 波,通过光电隔离和RC滤波电路,送至加热电路,控制可控硅导通角,改变功率调压电路的输出电压,实现温度控制。同时,利用FPGA内部的双端口RAM 可把各通道设定的温度、系统参数存储起来,在系统断电或复位后,可以继续运行,由此增强系统的抗干扰性能。

2 软件设计

本系统的设计参数如下:

1)A/D 转换器位数为12 位;2)PWM 基准脉冲频率为100 Hz,周期为10 ms;3)PWM 波的最大占空比为80%,PWM 每个周期的高电平最大宽度为8 ms;4)温度控制范围为0~600 ℃。

温度控制系统的控制结构为上位机产生PWM 脉宽控制量传至下位机的CPLD,CPLD 对控制量进行类型转换(十六进制数转换为二进制),译码后传至FPGA,由FPGA 生成PWM波。为此,下位机软件主要包括CPLD软 件 模 块(temperature.vhd)、FPGA 软件模块(pwm.vhd)和 98倍 分 频 程 序clk_98.vhd 三 部分。软件的设计采用 Quartus Ⅱ 6.0编程软件环境下的VHDL 语言和原理图设计相结合的方法完成。其中temperature.vhd 程序包括冷端补偿温度的检测与温度数据的上传,模具温度检测通道与模具温度报警通道的选通,上位机下传的PWM 脉宽控制量的接收等,temperature.vhd 生成的原理图如图4 所示。pwm.vhd 程序根据接受到的PWM 脉宽控制量产生64 路PWM 波及输出,pwm.vhd 生成的原理图如图5 所示。clk_98.vhd 程序用于晶振脉冲的98 倍分频处理。根据温度控制范围、A/D 转换器位数,以及PWM 基准脉冲周期和高电平最大宽度等设计参数,本设计将晶振脉冲进行98 倍分频,获得周期为1.95 μs 的脉冲,使上位机输出的数值即为分频后脉冲的个数,使得程序更简化,clk_98.vhd 生成的原理图如图6 所示。

图4 temperature.vhd 生成原理图

图5 pwm.vhd 生成原理图

图6 pwm.vhd 生成原理图

3 温度控制策略

为实现模具快速的加热和精确稳定的动态控制,本系统对控制量采用了PID 控制策略。由于注塑机械和热熔体的快速运动,使各热流道温度之间有着强耦合的关系,温度出现变参数、大时滞、随机干扰等特性,为此对PID 控制算法进行了相应优化,主要体现在以下点:

3.1 积分分离

普通的PID 控制一开始便进入比例积分控制,在短时间系统存在较大温度差的情况下,由于积分累积,将导致控制信号超过执行器件的有效范围,系统将产生较大的超调和长时间的波动,即积分饱和现象。为此,对PID控制策略进行改进,采用积分分离措施,即根据加热体的实际情况,在积分环节设定一个积分分离误差温度阈值Tpi,当温度小于Tpi的时候只有比例环节,当大于Tpi时,再加上积分环节。

3.2 最大控制量限制

K 值可通过实验确定。

3.3 合理选择比例与积分系数

比例积分系数的选择应全面综合考虑加热速度、超调状况,以及积分分离误差温度阈值,首先设定全速加热的范围,确定一个合理的比例系数,然后,在PI 控制范围内进行细化分段,遵循“比例作用逐渐减小、积分作用逐渐增大”的原则,详细计算确定每段内比例和积分系数。这样可使系统随着设定温度的接近,尽量减小由于温度信号干扰带来的控制量跳动,从而有效提高控制精度。

4 控制系统的应用

以235℃加热为实例,采样周期为400 ms,积分分离温度阈值Tpi=215 ℃,系统的加热温度与采样点关系曲线如图7 所示,加热控制量与采样点关系曲线如图8 所示。由图可见,温度低于215 ℃时系统在比例控制方式下快速加温,耗时约500 采样周期,即200 s 左右;温度介于215~235 ℃之间时采用PI 调解,该时段比例作用逐渐削弱,积分逐渐加强或保持,在约760 采样周期后,系统平稳达到设定温度;系统进入保温状态后在积分调解控制下,温度稳定在设定温度值±0.5℃之内。由室温31 ℃加热到设定235 ℃,总耗时约5 min。

图7 加热温度曲线

图8 加热控制量曲线

5 结 论

模内层压低压注塑模采用动态变模温控制方案,设计基于CPLD、FAGA 的高可靠、强独立,以及能快速通讯的测控系统,并应用优化的PID 控制策略,使系统测量精度达0.1℃,控制精度达0.5℃,不仅满足低压注塑工艺对温度控制的要求。而且由于注塑压力小,熔体均匀,不用保压,可提高生产效率,节省材料(5%左右),降低模具成本,延长模具寿命长(本模具的锁模力仅为高压注塑的1/3 左右)。本系统的控制思想在模内层压低压注塑行业中具有广阔的应用前景。

[1] 刘跃军,瞿金平,刘顶文.注塑机控制技术的现状与展望[J].现代机械,2001(4):36-39.

[2] 姚明亮,吴杰,李佳.基于PC/104 的红外温度检测系统[J].河北理工大学学报:自然科学版,2008,30(1):46-48,63.

[3] 黄志高,蔡考群,周华民,等.塑料成型新工艺:模内层压[J].塑料工业,2008(6):72-74.

[4] 陈松茂,阮锋,蔡考群.模内镶件注塑膜片材料力学性能研究[J].现代制造工程,2009(5):79-82.

[5] 汪智勇,周华民,蔡考群,等.模内层压技术在汽车工业中的应用[J].模具制造,2010(10):52-56.

[6] 王桂龙,赵国群,李辉平,等.变模温注塑技术的研究与应用分析[J].现代化工,29(2):24-27.

[7] Jobanther F.Injection Molding Machine[M].New York:Haimer Publishers.M unich Vienrta,1994;

[8] Helduser S.Improved Energy Efficiency in Plastic Injection Molding Machines[C]//The Eighth Scandinavian International Conference On Fluid Power,2003:1219-122.