超高回填明洞设计探讨

2014-07-08旷文涛

旷文涛

(中铁二院工程集团重庆公司,重庆 400023)

超高回填明洞设计探讨

旷文涛

(中铁二院工程集团重庆公司,重庆 400023)

由于超高回填明洞设计缺乏理论指导及既有工程实例作为参考,对其研究具有重要的工程实际意义。通过数值模拟及理论分析对明挖法和盖挖法明洞工程结构受力进行了对比分析,结论如下:2种施工方法明洞结构受力有着本质的不同,明挖法竖向土压力为静止土压力,盖挖法竖向土压力为主动土压力;由于受力、结构的限制,明挖法修建超高回填明洞是不可行的;盖挖法超高回填明洞竖向压力大大减小,其值不受回填土高度变化影响,是修建超高回填明洞的有效方法。

超高回填;明洞;明挖法;盖挖法;土压力

明洞在隧道工程中应用非常广泛,近年来,随着环境保护的要求越来越严格,“早进晚出”更是成为隧道洞口设计原则之一。一般来说当遇到如下情况时,需要设置明洞:

(1)隧道埋深较浅、上覆岩(土)体较薄难以采用暗挖法施工;

(2)受塌方、落石、泥石流等威胁的地段;

(3)公路、铁路、沟渠等必须在铁路上方通过,又不宜修建隧道、立交桥、渡槽等地段;

(4)为了减少隧道工程对环境的破坏,保护环境和景观,洞口段需要延长时。

查阅相关资料[1-6],所有明洞工程回填土高度均较小,鲜有回填土高度超过20 m的明洞工程[7]。但是,随着土地资源越来越宝贵、交通综合枢纽的发展、无缝对接交通成为发展趋势以及受制于规划等因素, 50乃至上百米超高回填明洞工程将越来越多地出现。由于缺乏理论指导及既有工程实例作为参考,超高回填明洞能否顺利实施,将成为工程成败的关键。某隧道工程,下穿机场规划用地,拟采用明洞工程,拱顶需要回填50 m高的土层。设计认为该工程方案不可行,否定了该线路方案,造成了重大的社会经济效益损失。

对于超高回填明洞设计的一些问题,许多工程人员缺少清晰的概念与思路,有学者甚至认为,明洞回填土较高的时候,明洞荷载可以按照浅埋隧道进行计算。由此可见,研究“超高回填明洞设计“具有重要的工程实际意义。本文本着讨论的原则,对明挖、盖挖法修建超高回填明洞分别进行分析,希望为广大隧道设计工作者提供一些有益的思路。

1 明挖明洞

1.1 荷载

对于明挖法修建的明洞工程,主要荷载为土压力及结构自重。

对于明挖隧道,回填土在结构施作完成后施工,回填土与结构一起沉降,应力场为回填土固结形成的自重应力场,竖向压力为静止土压力,其大小等于回填土重力,其计算见公式(1);考虑到侧向压力对拱顶受力有利,边墙及拱部侧压力保守的采用主动土压力,计算见公式(2)。

其中,hi为拱顶回填土柱高度;λ为拱顶或边墙侧压力系数,其计算参照铁路、公路隧道设计规范[8-9]等执行。

1.2 计算模型

采用荷载-结构模式,除考虑垂直土压力和侧向压力外,还采用一定刚度的弹簧(仅受压)模拟地层对结构变形的约束作用。以铁路双线隧道为例,开挖宽度11 m,围岩级别为V级围岩,结构计算模型如图1所示。

图1 明挖隧道计算模型

1.3 受力分析

(1)衬砌受力随回填土高度变化

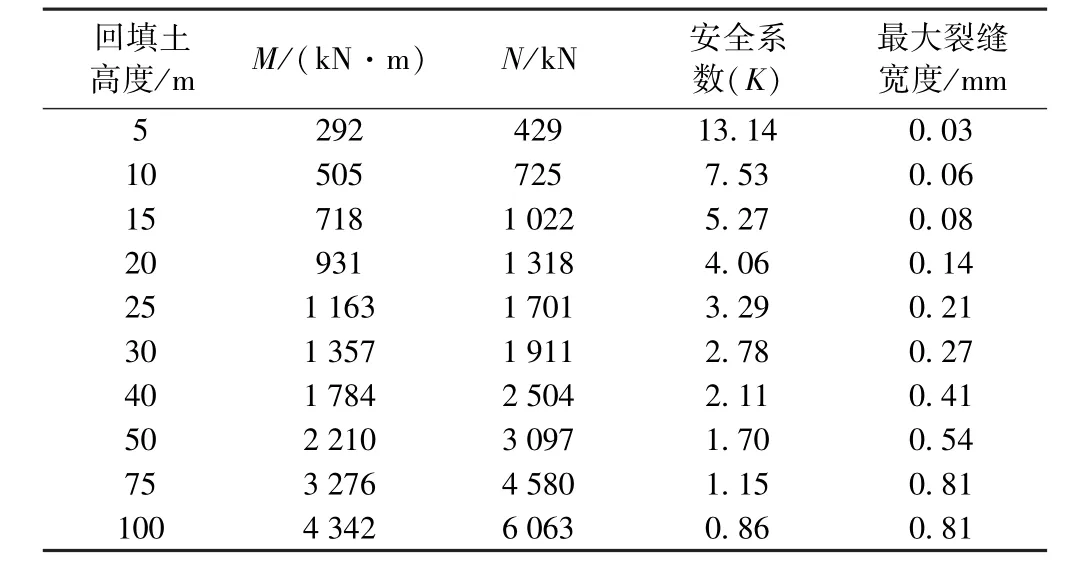

假定明洞结构为C30钢筋混凝土衬砌,厚0.8 m,地层弹抗系数为200 MPa,受拉侧设置10根φ32 mm的HRB400钢筋。利用Midas/GTS分析得到,衬砌拱顶为最不利受力位置,随着回填土高度变化,拱顶内力及承载力安全系数、最大裂缝宽度变化情况如表1所示。

表1 衬砌拱顶受力随回填土高度变化情况

(2)结构受力随衬砌厚度变化

假定回填土高度为50 m,受拉侧设置10根φ32 mm的HRB400钢筋。利用Midas/GTS分析得到,随着衬砌厚度变化,拱顶内力及承载安全系数、最大裂缝宽度变化情况如表2所示。

表2 衬砌拱顶受力随结构厚度变化情况

(3)结果分析

从表1可知:相同配筋及结构厚度情况下,回填土高度增加,结构内力越大,安全系数越小,裂缝宽度越大;回填土高度超过25 m的情况下,衬砌结构将不满足设计要求。

从表2可知:在相同配筋及回填土高度情况下,增加衬砌厚度,结构刚度增大,拱顶弯矩增大,轴力减小,安全系数变化不大,最大裂缝宽度变大。

由此可见,对于超高回填钢筋混凝土结构明洞,增大衬砌厚度对提高结构承载能力作用甚微,同时导致最大裂缝宽度增大。另一方面,考虑到施工及钢筋间距构造要求,通过增加配筋提高承载力空间有限。因此,明挖法修建明洞工程,必定存在某个极限回填高度,如本节计算模型的结构,拱顶极限回填高度约为25 m。超过该极限回填高度,明挖法修建明洞工程是不可行的。

2 盖挖明洞

2.1 方案介绍

盖挖法修建明洞工程[10-11],首先根据工程地质条件及设计要求设置钢筋混凝土护拱及边墙、隧底加固等工程,然后再按照拱顶回填土要求,回填至设计高程。施工时,可考虑对回填土进行改良,保证其成拱效应。最后在护拱及注浆加固体保护下进行隧道开挖,浇筑衬砌。设计时,可根据围岩稳定性,增设初期支护,设置复合式衬砌结构,本文按不设复合式衬砌的明洞结构进行分析。

注意事项:

(1)拱顶回填完成后,隧道施工需在上部填土沉降稳定后进行,避免上部土体沉降影响施工安全,同时对结构受力不利;

(2回填土表面应做好防排水措施,防止地表水渗入回填土中,影响施工及结构安全;

(3)超高回填明洞护拱施工时,护拱下部临隧道侧土体应压实,护拱底部不能露空,避免回填土体引起护拱内力较大导致护拱破坏,影响隧道施工安全;

(4)为保障施工安全,应对施工过程中护拱受力状况进行分析,防止回填土施工及隧道开挖过程中护拱强度不足产生破坏;

(5)为保证方案的可实施性,施工时应补充试验测试,对土压力、护拱及衬砌受力进行监测验证。

2.2 荷载

盖挖法修建明洞,围岩压力与暗挖隧道相似,隧道开挖产生一定的变形后再施作结构,土压力为主动土压力。

深埋情况下,荷载主要为塌落拱高度范围土体引起的荷载。荷载计算公式如下

其中,h为回填土塌落拱高度;λ为侧压力系数,其计算参照铁路、公路隧道设计规范[2-3]等执行。

回填土高度H<2.5h时,为浅埋隧道,隧道开挖引起土体下沉,两侧土体对拱部土体产生挟持作用,阻挡其下沉,故其土压力较明洞荷载有所减小,荷载计算公式如下

其中,H为拱顶回填土高度;B为结构宽度;λ为侧压力系数;θ为滑面摩擦角(H<塌落拱高度时,θ取零);hi为边墙任意位置回填土高度。其计算参照铁路、公路隧道设计规范等[8-11]执行。

2.3 计算模型

参照1.2节,建立盖挖明洞结构计算模型如图2所示。结构主要考虑了土压力、结构自重及结构与围岩之间的相互作用。

图2 盖挖隧道计算模型

2.4 结构受力分析

以铁路双线隧道为例,开挖宽度11 m,利用Midas/GTS进行分析,不同回填土高度情况下,结构参数及受力情况如表3所示。

表3 盖挖法明洞工程结构设计参数及受力情况表

分析可知:对于回填高度小于明挖极限回填高度的情况下,盖挖法明洞围岩压力有所减小,较明挖法更容易满足结构承载力及正常使用要求。

盖挖法修建超高回填明洞,围岩压力为深埋隧道塌落拱压力,其大小不受回填土高度变化影响。在相同结构设计情况下,具有相同的承载能力及最大裂缝宽度。

故盖挖法是修建超高回填明洞的有效方法,大大地减小了围岩压力,能很好地满足结构承载力及正常使用极限状态要求。

3 相关案例

(1)案例情况

新建兰渝铁路某隧道明洞[12]位于线路曲线地段,明洞最大跨度14.5 m。拱顶最大回填高度15 m。明洞地层为人工填土、砂质黄土、细圆砾土、粗圆砾土;基岩为砂岩、泥岩,位于仰拱下。地下水位位于地面以上3 m。设计断面如图3所示。

图3 参考案例设计断面及开挖工序[12](单位:m)

施工采取的施工顺序为:开挖至拱脚位置―旋喷桩及护拱施工―拱顶5 m填土回填―隧道开挖,基底处理,结构浇筑―拱顶10 m填土回填。施工采用部分回填土完成后盖挖施工,最后回填至设计高程。本案例施工方法简称为“部分盖挖法”。

(2)案例分析

工程首先施作护拱及拱部5 m填土回填,盖挖法施工,土压力计算时,采用了浅埋隧道围岩压力计算方法(不计两侧土体摩擦力)。较之明挖法施工,围岩压力有所减小。

全盖挖的情况下,回填土高度15 m,按浅埋隧道计算围岩压力,不同工法修建的明洞工程,拱顶竖向土压力如表4所示。

表4 各工法竖向土压力比较kPa___

比较可得:明挖法修建明洞工程,结构受力最为不利;部分盖挖法修建明洞工程,结构受力有所减小,盖挖法结构受力最优。即相同埋深情况下,盖挖法能有效减小结构受力。

4 结论

超高回填明洞由于拱顶回填土高度远大于普通明洞,其设计缺乏理论指导及既有工程实例作为参考。本文运用数值模拟及理论分析对明挖法和盖挖法明洞工程受力进行了对比分析,得到盖挖法是修建超高回填明洞的有效方法,同时给出了超高回填明洞土压力计算方法。主要结论如下。

(1)明挖法和盖挖法结构受力有着本质的不同,明挖法竖向土压力为静止土压力,其大小等于拱顶回填土重力,盖挖法竖向土压力为主动土压力,其值小于明挖法竖向土压力。

(2)明挖法修建明洞工程,必定存在某个极限回填高度。回填高度小于极限回填高度的情况下,明洞可根据实际工程地质情况、周边环境条件等采取明挖、盖挖等工法。超过该极限回填高度,由于受力、结构的限制,结构不能满足承载力及正常使用极限状态要求。即明挖法修建超高回填明洞是不可行的。

(3)盖挖法修建超高回填明洞,竖向土压力为塌落拱范围土体重力,其大小不受回填土高度变化影响,能有效解决承载力及正常使用状态要求,故盖挖法是修建超高回填明洞的有效方法。

本文尝试运用简单的岩土理论,解决复杂的工程问题,对超高回填明洞设计做了尝试性探讨,希望能抛砖引玉。

[1] 徐俏东.隧道明洞暗做法在特殊环境下的应用[J].上海铁道科技,2011(1):85-87.

[2] 黄明琦,等.厦门海底隧道明洞回填前后结构安全性分析[J].北京工业大学学报,2008,34(3):265-270.

[3] 徐立新.隧道明洞暗挖施工技术[J].国防交通工程与技术, 2010(2):55-57.

[4] 时思鹏,符彬.西安南京铁路下南坪隧道进口进洞方案设计[J].隧道建设,2001,21(2):15-17.

[5] 林玉栋,杨益波.赵家庄1号隧道沟谷地段明洞暗作施工控制[J].施工技术,2011,40(351):28-30.

[6] 中铁一局集团有限公司.TZ 204―2008铁路隧道工程施工技术指南[S].北京:中国铁道出版社,2008.

[7] 童勇江,等.隧道明洞洞顶合理填土高度研究[J].华东公路, 2010(6):25-27.

[8] 铁道第二勘察设计院.TB10003―2005铁路隧道设计规范[S].北京:中国铁道出版社,2009:43.

[9] 重庆交通科研设计院.JTG D70―2004公路隧道设计规范[S].北京:人民交通出版社,2004.

[10]徐志英.岩石力学[M].北京:中国水利水电出版社,2002:123 -128.

[11]李志业,曾艳华.地下结构设计原理与方法[M].成都:西南交通大学出版社,2005.

[12]毛金龙.高填土、软基础大跨明洞施工技术与数值模拟分析[J].中国铁路,2011(8):63-66.

Design Research on OPen Cut Tunnel Having Ultra-high Backfill

KUANG Wen-tao

(Chongqing Branch,China Railway Eryuan Engineering Group Co.,Ltd.,Chongqing 400023,China)

There are shortages of theoretical guidance and existing engineering examples which can be used as reference in the design of open cut tunnel having ultra-high backfill.Therefore research on this kind of tunnel has important and practical significance.Through numerical simulation and theoretic analysis,this paper carried out comparative analysis on the structure performance of the open cut tunnel excavated respectively by cut-and-cover method and by covered top-down method.Then this paper come to the conclusions:(a)The stress states of the open cut tunnel respectively by using the two excavation methods are different in nature,because the vertical soil pressure belongs to static soil pressure when using cut-and-cover method and belongs to active soil pressure when using covered top-down method. (b)Due to the restriction of stress state and structure form,it is not feasible to construct open cut tunnel having ultra-high backfill by using cut-and-cover method.(c)The covered top-down method,with which the vertical soil pressure can be considerably reduced and cannot be influenced by the change of backfill height,is an effective way to construct open cut tunnel having ultra-high backfill.

ultra-high backfill;open cut tunnel;cut-and-cover method;covered top-down method;soil pressure

U452.2

A

10.13238/j.issn.1004-2954.2014.07.026

1004-2954(2014)07-0112-04

2013-10-23;

2013-11-13

旷文涛(1985―),男,工程师,注册一级建造师,2010年毕业于西南交通大学桥梁与隧道工程专业,工学硕士,E-mail:wentao85 0424@qq.com。