对环己烷非催化气相硝化反应的探究

2014-07-07衣爽

衣爽

(营口职业技术学院,辽宁 营口 115000)

对环己烷非催化气相硝化反应的探究

衣爽

(营口职业技术学院,辽宁 营口 115000)

文章主要阐述的内容是对环己烷非催化气相硝化反应的探究,从硝基环己烷的工艺制造出发,针对性地对其工艺制造过程中化学反应的反应温度、停留时间、物料配比因素进行试验分析,详细分析了这些影响因素对环己烷转化率以及硝基环己烷选择性的影响。

环己烷;非催化气相;硝化反应

环己烷是一种结构复杂的化学物质,在我国化工行业的发展中有着不可替代的作用。在化工工业的生产过程中,环己烷是一种用途非常广泛的化工原料,比如环己酮的生产、环己醇的生产、己二酸的生产以及硝基环己烷的生产和己内酰胺等的生产都需要利用到环己烷。

1 对试验物质的初步分析

硝基环己烷可以看作一种良好的有机溶剂或者化工中间体,在化学反应过程中可以部分氢化还原成为环己酮肟,也可以完全氢化还原为环己胺,对化工生产有着重要的作用。试验过程中应用的硝化剂是从众多新型的硝化剂中选择,可以说它是当今时期化工行业中液体酸硝化剂中应用最广泛的。本次对环己烷非催化气相硝化反应的探究是以硝化剂对环己烷进行气相硝化剂制备硝基环己烷,然后再进行加氢、还原、重排得到己内酰胺的新型生产工艺。

本实验的试验过程是采取气相硝化环己烷制取硝基环己烷,过程中也有少量的环己醇、环己酮和己二酸的产出。对于己内酰胺和己二酸来说,对化工生产同样具有很大的用途,所以本课题的研究也相应地对硝基环己烷和己二酸联合生产进行了分析探讨,使得硝基环己烷和己二酸也能够得到高效率、高质量的生产。这样统一地生产硝基环己烷和己二酸,能够达到工艺流程短、生产设备简单、原子利用经济、环境污染小的效果,可以基本达到经济、绿色、经济的生产效果,具有良好的经济效益、环境效益以及社会效益。

2 试验内容

2.1 试验过程中的反应操作

2.1 .1 试验设备的选择以及试验条件的设定

试验过程中选择石英玻璃管或者不锈钢直观作为反应设备,设备的系数选择为内径1厘米,长度57厘米,容积44.745毫升。试验过程中选择的反应温度为423k到573k之间,并且选择在常压条件下对其进行非催化硝化反应。

2.1 .2 试验的具体内容

(1)对试验设备进行整体的系统扫吹,在此可以选择惰性气体氮气进行系统的扫吹。

(2)对试验设备进行加温。在此可以选择加热炉设备对其进行加温,直至设备管心的温度达到423k到573k之间。

(3)待温度达到要求后,利用平流泵调节环己烷的流速,直至排空后再链接反应器。

(4)对反应器通入硝化剂气体,并且利用平流泵对其进行调速。

(5)待反应稳定2小时后开始进行计量,并且将化学反应后的产物经过低温冷凝后通入收集瓶。

2.2 化学产物的处理

通入收集瓶中的产物有一定量没有反应,如果反应过程中温度较低那么其质量就会更多,而不经过处理或者处理不当就会直接影响到产物的物料平衡计算,对环己烷转换率的计算和硝基环己烷选择性的计算造成一定的负面影响,无法得到正确的数值,所以必须对进行处理。在处理的过程中,首先需要对产物中添加碱性物质,并同时对溶液的PH值进行及时的测量,直至产物溶液的酸碱性达到中性再将产物进行分液,合理地分为油相和水相,而分液得到的水相中会有少量的有机物溶解,所以在此需要再对其进行反萃取,最后综合利用气相色谱仪对油相和反萃取后的水相进行分析,计算环己烷的转换率和硝基环己烷的选择性。

2.3 化学产物的提纯

在进行化学产物的提纯过程中,首先需要将化学产物放入油浴锅中,然后对油浴锅进行加热,直至油浴锅的温度达到85摄氏度与90摄氏度之间,得到含有环己烷的蒸馏,并且也要边加热边搅拌,最终收集到蒸馏后的样品,具体过程如下:

(1)用蒸馏水对产物洗涤三次,将产物中的一些杂质(高温氧化物等无机物)洗涤干净。

(2)添加百分之三十的氢氧化钠溶液对产物进行碱洗,在除去产物中无用的酸碱物质的同时也能够使酯类副产物得到皂化。

(3)添加百分之三十七的甲醛水溶液。在此要注意,添加甲醛水时必须保证产物的温度在25到30摄氏度之间,并且也要对其进行不断的搅拌,使得甲醛与样品溶液充分混合反应。

(4)添加百分之十的硫酸溶液,对样品进行酸化。

(5)将最终得到的样品溶液进行水蒸气蒸馏,直至蒸馏彻底,溜出物蒸发完全。

(6)对溜出物进行分离。

(7)将75摄氏度的油相分离液在88mmHg的压力条件下再次蒸馏,直至得到92.4%以上的硝基环己烷停止蒸馏。

3 试验结果数据的分析

本实验首先探索了利用硝化剂制备硝基环己烷的可行性,其次对温度因素、停留时间等因素对该反应的影响进行探究分析,第三对反应产物进行鉴别,包括大量的硝基环己烷和少量的环己醇、环己酮和己二酸。

3.1 温度因素对试验反应的影响

反应条件:流速为10毫升每分钟,环己烷和硝化剂的摩尔比设定为3:2。

在试验反应过程中,可以发现环己烷的转化率随着温度的逐渐升高而升高,硝基环己烷的选择性随着温度的升高而逐渐增加,增加到最高点又逐渐减小,数据信息主要如下:

从试验数据中可知,在250摄氏度左右,硝基环己烷的选择性是最高的,能够达到78.20%,并且随时对产物溶液进行气象色谱分析可得,在温度为150摄氏度到200摄氏度之间,环己醇和环己酮的含量也是最高。

综上所述,温度选择在250摄氏度左右为环己烷的最佳反应温度。

3.2 停留时间对试验反应的影响

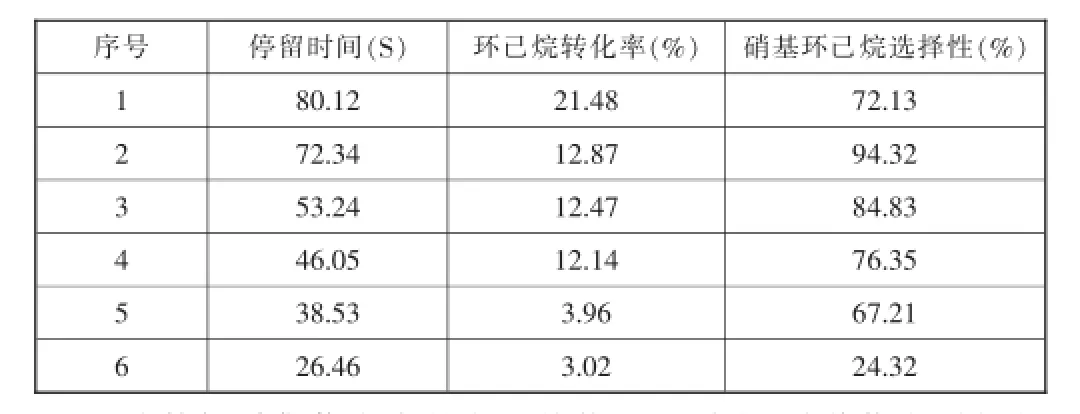

反应条件:试验温度选择为250摄氏度,环己烷与硝化剂的摩尔比选择为3∶2,流速设定为10毫升每分钟,取样的时间设定为6小时。

序号停留时间(S)环己烷转化率(%)硝基环己烷选择性(%)1 80.1221.4872.13 2 72.3412.8794.32 3 53.2412.4784.83 4 46.0512.1476.35 5 38.533.9667.21 6 26.463.0224.32

从数据采集信息中的发展趋势可以看出,随着停留时间的不断减小,环己烷的转化率也在不断减小,硝基环己烷的选择性先上升再减小。

停留时间直接决定着反应物的反应是否充分,如果停留时间太短,那么环己烷和就不会得到充分的反应,并且根据气相分析色谱可知停留时间越短副产物的产生也就越少,所以说环己烷的转化率和硝基环己烷的选择性就会比较低。例如:停留时间为26.46秒,环己烷的转化率为3.02%,硝基环己烷的选择性为24.32%,而停留时间为46.05秒,环己烷的转化率为12.14%,硝基环己烷的选择性为76.35%,中间数据稳步提高,直到停留时间为72.34秒时,环己烷的转化率为12.87%,硝基环己烷的选择性达到最高为94.32%。而随着停留时间的提高,由于具有很强的氧化性,反应越充分环己烷就会被氧化破坏得越严重,副产物就会更多,所以当停留时间大于72.34秒时,硝基环己烷的选择性却降低,当停留时间80.12秒时,硝基环己烷的选择性降低为72.13%。

综上所述,反应管中的停留时间要选择在46秒到72秒之间。

4 结束语

以上所述,在进行环己烷非催化气相硝化反应的探究过程中,最佳的反应温度为250摄氏度,最佳的物料比,也就是环己烷:硝化剂选择2∶1,最佳的停留时间段选择为46秒与72秒之间,这样才能够使得硝基环己烷的生产效率最佳,原料的利用效率最大化,做到经济化、生态化生产。

[1]赵静,杨洋洋,朱明乔.环己烷分子氧氧化多相催化剂研究进展[J].合成纤维工业,2011(01).

TQ226

A

1003-5168(2014)03-0070-02