橡胶粉改性沥青性能研究

2014-07-05花文娟

花文娟,李 影

(抚州赣东公路设计院,江西 抚州 344000)

1 研究背景

随着汽车工业的发展及汽车保有量逐年增加,产生了一个新的问题即废弃轮胎的大量堆积。大规模的废旧轮胎将会带来巨大的环境问题:堆积废轮胎必然占用大量的土地资源,用燃烧等一般的垃圾处理方法又会产生巨大的环境污染。将废旧轮胎加工成橡胶粉是国际上通用的废旧轮胎再生处理方式,其中废旧胶粉在公路行业中的使用是废旧轮胎处理的主要途径之一。国际上废胎胶粉的加工技术、生产工艺都已经非常成熟。而在我国,废胎胶粉橡胶沥青应用的具体方案、技术开发等还都处于原创性研究和探索之中。

2 研究内容

本文将研究橡胶粉与沥青的反应,通过试验评价湿法橡胶改性沥青的性能,并进行相对应的混合料的试验,探讨废轮胎橡胶粉应用于沥青改性及沥青混合料的可行性,为橡胶粉改性沥青用于路面沥青混合料的设计提供参考。

本文主要研究内容如下。

(1)橡胶粉与沥青的反应以及橡胶粉改性沥青的配制工艺

研究橡胶粉与沥青的反应机理、橡胶粉改性性能的主要影响因素和橡胶粉改性沥青配制工艺和设备。

(2)橡胶粉对沥青性能的影响

通过对不同胶粉含量的改性沥青的性能试验和对比,对测试结果进行相关性能分析,研究橡胶粉对沥青物理力学性能的影响,并分析其原因和机理,为橡胶粉改性沥青混合料的应用提供依据。

根据实际工程的研究和测试,对橡胶粉改性后的沥青及其混合料的性能进行综合评价,为今后的橡胶粉改性沥青混合料用于路面的沥青混合料设计提供参考。

3 橡胶粉改性沥青性能的影响因素

橡胶粉改性沥青的效果除了取决于橡胶粉自身的化学特性外,与橡胶粉的物理特性和拌和工艺也有重要关系。橡胶粉颗粒的细度和表面纹理会直接影响橡胶粉和沥青混溶反应的速度和程度,而拌和工艺也是不可忽视的因素之一,会从另一方面影响这种反应的程度。橡胶粉的细度可以通过控制筛孔获得,其表面纹理特性取决于其加工工艺。而拌和工艺所涉及的拌和方式、温度与时间可以通过人为来控制。

3.1 橡胶粉颗粒的细度

用于沥青改性的橡胶粉,其细度有一定要求,较细的颗粒可增大与沥青的接触面积,提高改性效果。

表1是我国目数等级及与之对应的筛孔尺寸的有关规定。

表1 我国目数等级及与之对应的筛孔尺寸的有关规定

很多研究都表明粒径大的橡胶粉能够改善沥青的软化点及弹性恢复,粒径小的橡胶能明显提高沥青的延度。同时研究也指出对沥青改性并非橡胶粉越细越好,因为过细的橡胶粉在沥青中将难以形成骨架结构,会使沥青的弹性恢复减弱,并降低软化点。此外,橡胶粉细度的提高也会大大增加生产成本,所以本次试验建议采用40目的细碎橡胶粉颗粒,进行试验对比后认为其满足使用要求。

3.2 橡胶粉的表面纹理

轮胎橡胶粉的表面纹理主要取决于生产加工的工艺,如常温粉碎法生产的橡胶粉颗粒形状不规则,表面凹凸,呈毛刺状;低温冷冻法生产的橡胶粉颗粒形状规则,表明平滑,呈锐角状;化学试剂法生产的橡胶粉表面毛刺多成羽状,表面积比前两者的大。

3.3 橡胶粉的拌和工艺

橡胶粉在沥青中发生溶胀而混合改性的过程中,拌和的条件也是不能忽视的因素之一,其中主要包括拌和方式、拌和温度和拌和时间这三个因素。

3.3.1 拌和方式

常用的拌和方式有两种:简单搅拌和高速剪切。经研究,建议使用简单搅拌设备,在橡胶粉掺量较高时,可适当延长搅拌时间,减少橡胶粉的分批加入量,并观察沥青液面变化,及时调整反应温度。

3.3.2 拌和温度

经研究,建议适宜的制备温度为170~180℃,比通常沥青的加热温度高约10~20℃。

3.3.3 拌和时间

经研究,建议拌和时间至少要在45min以上,以达到均匀分散和混溶橡胶粉颗粒的目的,并可采用直观目测的方法适当延长拌和时间。

4 橡胶粉改性沥青性能

橡胶粉改性沥青的改性原理与一般的高聚物改性沥青有很大不同,这些不同不仅表现在改性后的沥青上,而且会进一步表现为沥青混合料性能方面的差异。而常规的沥青评价方法与指标是否适用于评价橡胶粉改性沥青也有待商榷,所以有必要对橡胶粉改性沥青的性能进行全面的评价,并进一步建立起橡胶粉与沥青混合料性能的相关关系。

沥青混合料的路用性能主要包括高温性能、低温性能和老化性能。本研究旨在通过不同的细度、不同掺量的橡胶粉改性沥青的性能试验,评价橡胶粉改性沥青用于沥青混合料后后者的综合性能,并考虑相关的评价指标体系,从而为建立更详细、更全面的橡胶粉改性沥青评价方法提供依据。

研究中通过对加工温度为180℃下简单机械搅拌60min的40目橡胶粉进行相关试验,来评价其改性性能。参考橡胶粉生产厂商提供的资料,橡胶粉产品规格如表2所示。

表2 橡胶粉参数指标

试验中主要采用两种基质沥青,ESSO 70#和SHELL 70#沥青。在两种基质沥青中采用了多种不同掺量和细度的橡胶粉对沥青性能进行对比研究。

4.1 高温性能

4.1.1 针入度

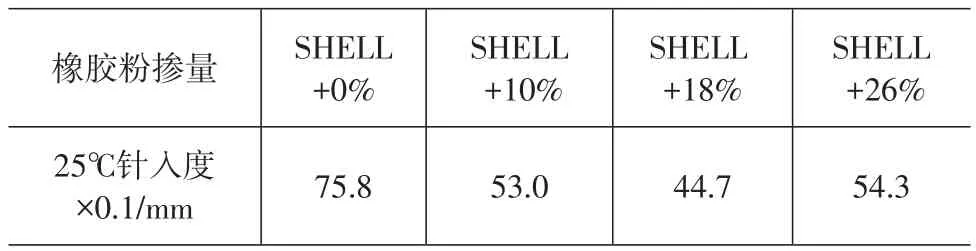

表3和表4分别是ESSO和SHELL的针入度试验结果。

表3 ESSO针入度试验

表4 SHELL针入度试验

从表3、表4中数据来看,橡胶粉对于沥青的改性比较明显,主要表现为针入度有所降低,黏度提高。

4.1.2 软化点

表5和表6分别是ESSO和SHELL的软化点试验结果。

表5 ESSO软化点试验

表6 SHELL软化点试验

软化点试验表明,随着橡胶粉掺量的增加,软化点逐步升高,且在添加橡胶粉初期的软化点增量很大。同时,从不含橡胶粉到10%的橡胶粉含量,软化点和初始软化点提高约8℃左右。之后从橡胶粉含量10%逐步添加到26%,软化点升高约10℃,初始软化点则上升5℃左右,这些说明橡胶粉掺量对软化点的影响十分明显。

4.1.3 黏度

由于沥青的流变特性会直接影响沥青路面的路用性能,所以研究沥青的流变特性对于确定改性沥青拌和、摊铺和碾压的适宜温度十分有必要。

本次研究测定了不同掺量下135℃的布氏黏度,其结果列于表7和表8中。

表7 ESSO135℃布氏黏度

表8 SHELL135℃布氏黏度

从试验结果可以看出,橡胶粉的掺加能够大大提高沥青的黏度,而且随着其掺量的增加,橡胶沥青的黏度表现出良好的规律性。但黏度的增大可能是由于在布氏旋转黏度试验过程中,橡胶粉颗粒与钻子产生较大的摩擦阻力所致。所以橡胶粉颗粒粒径和黏度试验用的钻子尺寸也是需要考虑的因素。

4.2 低温性能

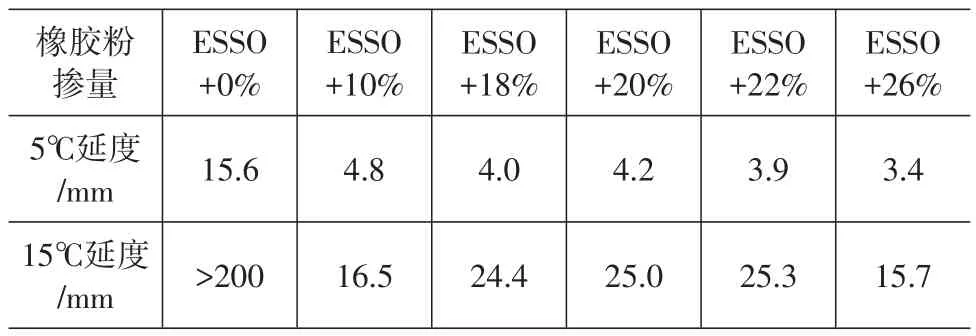

本次研究主要采用5℃和15℃两种温度条件下的延度值作为评价橡胶粉改性沥青低温性能的一个指标。表9和表10分别是ESSO和SHELL在5℃和15℃的延度试验结果。

表9 ESSO延度试验

表10 SHELL延度试验

从整体来看,随着橡胶粉掺量的提高,橡胶粉改性沥青的低温延度降低。

4.3 老化性能

表11和表12分别是ESSO和SHELL薄膜老化试验后质量损失的结果。

表11 ESSO质量损失

表12 SHELL质量损失

由表11和表12可知,相对于原基质沥青,橡胶粉改性沥青的质量损失要小一点,这应该是由于橡胶粉颗粒不含轻质易挥发组分,减少了质量损失量。

表13和表14分别是ESSO和SHELL薄膜老化试验后针入度试验的结果。

表13 ESSO残留针入度比

表14 SHELL残留针入度比

从整体来看,橡胶粉改性沥青的残留针入度相对原基质沥青提高了25%左右,说明其耐老化性能有了一定的提高。另一方面,仍然有部分数据出现离散,考虑可能是由于橡胶粉改性沥青的不均匀性造成,另外试样备制的不确定性也需要有所考虑。

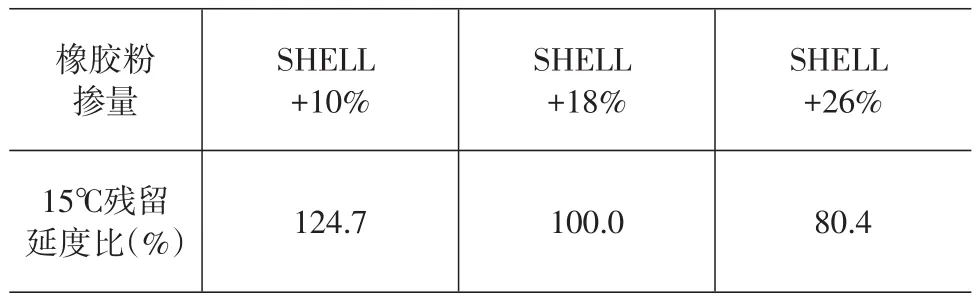

同样进行了残留延度的试验,表15和表16分别是ESSO和SHELL薄膜老化试验后15℃延度试验的结果。

表15 ESSO15℃残留延度比

表16 SHELL15℃残留延度比

试验结果表明,延度指标不适合用来评价橡胶粉改性沥青的柔韧性或者低温抗裂性能。

5 结论

依据国内标准中常用的沥青指标评价体系,通过进行沥青针入度、软化点、黏度、薄膜老化等对比试验,分析得出以下结论:

(1)橡胶粉能够提高沥青的高温性能,主要表现在沥青的针入度降低、软化点升高、黏度提高;

(2)橡胶粉能够提高沥青的抗老化性能,主要表现为残留针入度比的提高和质量损失的减小;

(3)由于橡胶粉改性沥青含有未完全溶胀的橡胶粉颗粒,针入度指标和延度指标并不能很好地与橡胶粉改性沥青的性能建立联系,主要表现在数据离散性较大;

(4)尽管橡胶粉改性沥青的黏度试验表现出良好的规律性,但考虑到含有未完全溶胀的橡胶粉颗粒,传统的布氏旋转黏度试验的结果可能存在一定的假象,需要通过其他试验进一步确认;

(5)橡胶粉改性沥青的软化点、黏度随橡胶粉掺量的增加显著提高,其他指标随掺量变化的影响较小。根据不同橡胶粉掺量的试验结果和文献的建议,橡胶粉掺量选择在18%~20%为宜。

[1] DB/T29—161—2006,天津市废轮胎胶粉改性沥青路面技术规程[S].

[2] 吕伟民.沥青混合料设计原理与方法[M].上海:同济大学出版社,2001.

[3] JTJ 052—2000,公路工程沥青及沥青混合料实验规程[S].

[4] JTG D50—2006,公路沥青路面设计规范[S].