折流式旋转床静圈对其性能的影响

2014-07-05周振江王广全郭成峰计建炳

周振江,王广全,郭成峰,计建炳

(浙江工业大学化学工程与材料学院,浙江 杭州 310014)

研究开发

折流式旋转床静圈对其性能的影响

周振江,王广全,郭成峰,计建炳

(浙江工业大学化学工程与材料学院,浙江 杭州 310014)

折流式旋转床是一种新型的超重力旋转床,其核心部件是动、静结合的转子,转子由安装了动圈的动盘和安装了静圈的静盘上下相互嵌套而成。本实验中使用了一个常规的折流式转子(转子Ⅰ)和一个具有较短静圈的折流式转子(转子Ⅱ),在常压下分别以乙醇-水体系和空气-水体系对两个折流式转子进行了传质性能与流体力学实验,考察了静圈对折流式旋转床的传质、压降和功耗的影响。结果表明,静圈能明显强化传质过程,与转子Ⅰ相比,转子Ⅱ理论塔板数大约降低了的50%;转子Ⅰ的传质效率随转速的增大而增大,当转子的转速从400 r/min增加到1200 r/min,转子Ⅰ的传质效率增大了约40%,而转子Ⅱ的理论塔板数变化不明显;静圈使折流式转子具有较大的压降和功耗,转子Ⅱ的压降为转子Ⅰ的20%~50%,轴功率为转子Ⅰ的60%~80%。

折流式旋转床;静圈;传质;压降;功耗

自20世纪70年代末超重力技术出现以来[1],世界上许多国家都对该技术进行了研究。超重力技术的研究涉及了许多领域,目前在一些领域中已经从研究阶段转化为产业化应用[2-6]。超重力旋转床是一种基于超重力技术的高效气液传质设备。目前为止,国内外学者已经设计了许多不同结构的超重力旋转床。本文作者课题组[7]设计开发的折流式旋转床[8-10],采用动静结合的转子结构,省掉了转子与气相出口之间的动密封,同时也易于实现径向上中间进料和多层转子同轴串联在一个壳体内。目前折流式旋转床在精馏、脱吸和吸收等多个领域已经成功地应用于工业化生产[11]。鲍铁虎[12]把上下两盘同时旋转的折流式旋转床与上盘静止、下盘旋转的折流式旋转床进行实验对比,发现动静结合的折流式旋转床传质效率大约是上、下盘同时旋转的折流式旋转床的两倍。郭成峰等[13]开发了新型折流式旋转床,把同心圈上分成3个区域:无孔区、液孔区、气孔区,省去了静圈,但传质效率要低于传统的折流式旋转床。为了增加对折流式旋转床性能的理解,更好地进行优化设计,本文作者针对静圈对折流式旋转床的传质、压降和功耗的影响进行了实验研究。

1 结构与传质机理

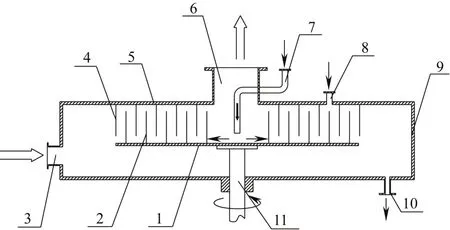

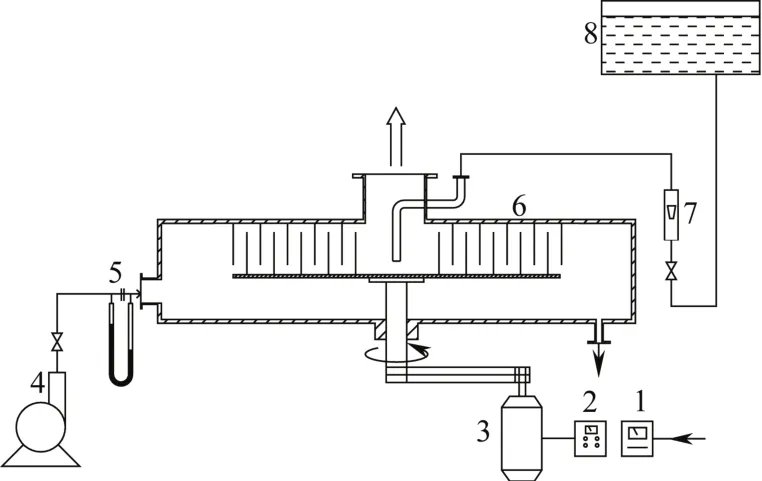

折流式旋转床的结构示意图如图1所示。折流式转子是旋转床的核心部件,由动、静部件组成。动部件为动盘和动圈,由转轴带动其旋转;静部件为静盘和静圈,与壳体固定连接,动、静部件之间的缝隙,提供了气液流动的折流式通道。气相由气体进口进入壳体,在压差作用下,从转子外缘沿着动、静部件之间的折流式通道向转子中心逐圈流动,最后经气体出口离开旋转床;液相由进液管进入并被引流至动盘的中心,随后被一系列高速旋转的动圈通过小孔分散成极细的液滴并甩向静圈,液滴在重力作用下从静圈上落到动盘上,液相在其间经历了多次分散-聚集的过程,最后在壳体内收集并经液体出口流出。

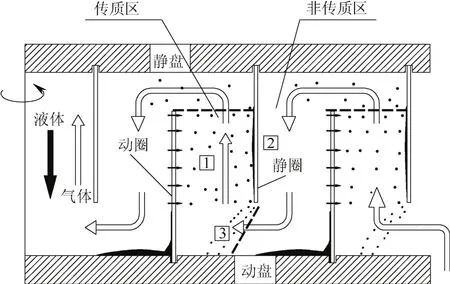

折流式旋转床的气液传质机理如图2所示。根据传质效率的大小,折流式旋转床在空间上可以分成两部分:传质区和非传质区。在非传质区内,由于气液接触面积很小,其传质效率远远小于传质区,可以认为不发生传质。在传质区内,气液接触传质的过程可以分为三步[11]:第一步,气液传质发生在动圈和静圈的环隙中(区域1),上升气体与由动圈甩向静圈的小液滴错流接触传质;第二步,气液传质发生在静圈的內缘(区域2),静圈上的液体在重力作用下,沿着静圈流下,与上升气体逆流接触传质;第三步,气液传质发生在静圈与动盘的缝隙中(区域3),液体从静圈上落下,在下落到动盘上的过程中,与气体错流接触传质。

图1 折流式旋转床的结构示意图

图2 折流式旋转床的气液传质机理

2 实验部分

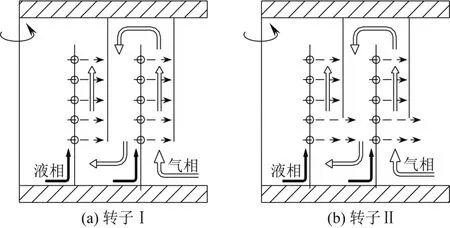

本实验中使用了两个折流式转子:转子Ⅰ和转子Ⅱ。转子Ⅰ的内径为118 mm,外径为285 mm,轴向高度为50 mm。转子的静盘上焊接了9个静圈,其直径分别为132 mm、157 mm、179 mm、200 mm、218 mm、236 mm、252 mm、268 mm、285 mm,高度为37 mm;动盘上焊接了9个动圈,其直径分别为118 mm、145 mm、169 mm、189 mm、208 mm、227 mm、244 mm、260 mm、276 mm,高度为42 mm,上端开孔,开孔部分的高度为28 mm。转子Ⅱ的静圈高度为30 mm,其余的尺寸与转子Ⅰ相同。两个折流式转子内气液流动示意如图3所示。

2.2 实验流程

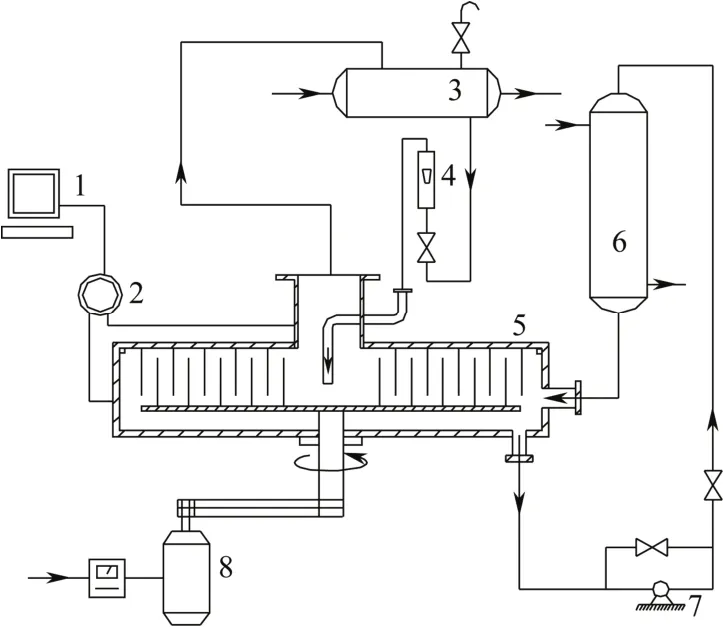

在折流式旋转床中使用乙醇-水溶液进行常压、全回流条件下的精馏实验,实验流程如图4所示。实验中回流量QL为0~120 L/h,转子转速n为400~1200 r/min。再沸器以导热油作为加热剂,通过加热量控制回流量的大小,回流量由转子流量计测量。旋转床转子的转速由调频电动机、SZG441A型手持式转速测量仪调节和测量。旋转床的气相进出口的压差通过差压变送器由组态王数据采集系统自动采集,取得样品浓度使用SP-6800型气相色谱仪进行分析。

图3 转子Ⅰ和转子Ⅱ中气液流动示意

图4 折流式旋转床精馏实验流程图

图5 折流式旋转床功耗测试实验流程图

实验使用水-空气体系对两个转子的电功率消耗特性进行研究,其实验流程如图5所示。实验测试范围的气体体积流量QV为0~200 m3/h,液体体积流量QL为0~1200 L/h,转速n为400~1200 r/min。离心鼓风机输送的空气经孔板流量计测量,水由高位槽进入旋转床中心,其流量由转子流量计测量,电机的轴功率由秒表和三相功率表测量。

3 实验结果与讨论

3.1 传质性能

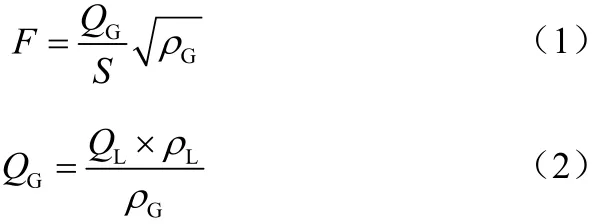

实验考察了气相动能因子(F因子)和转速对两个折流式转子的传质效率的影响。传质效率用总理论板数表示,并利用逐板计算法求得。为了降低气体压降,折流式转子采用相邻动、静圈之间的环隙面积相等的方式设计,并且动、静圈之间的环隙空间是气液接触的主要场所,所以把气相在环隙的F因子作为整个旋转床的F因子。F因子用公式(1)计算,QG为气体流量,可由公式(2)计算。

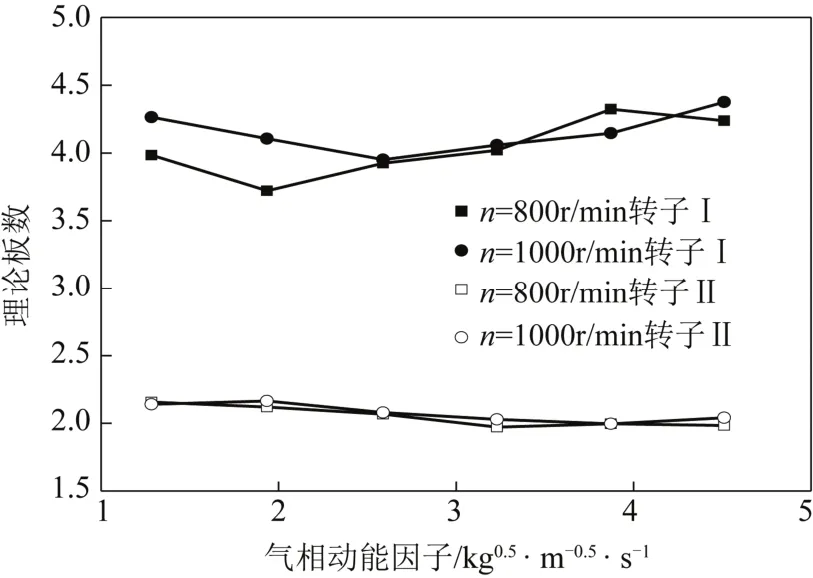

图6 气相动能因子对传质效率的影响

折流式转子Ⅰ和转子Ⅱ的传质效率随F因子的变化趋势如图6所示。从图6中可以看出,随着F因子的增大,两转子的传质效率先降低后升高,但变化不大。其原因可能是一方面F因子的增加,液滴的数量增加,使气液的接触面积增大,强化了传质过程;另一方面F因子的增加,气液的相对速度加大,气液的接触时间减小了,削弱了传质过程。另外,转子Ⅱ的理论塔板数大约是转子Ⅰ的50%,说明静圈的內缘(区域2)是气液传质的主要场所,对整体传质效果起关键作用。其原因是一方面液体与静圈的相对速度最大且碰撞最为剧烈,液体被分散为微小的液滴而形成了巨大的气液接触表面,从而大大提高了传质效率;另一方面液体以极其细微的液滴甩离动圈,高速运动的液滴在静圈上被碰撞、剪切和飞溅,在静圈上形成了一层液膜,沿壁面旋转运动的液体和被不断甩出来的液体碰撞挤压,使得表面更新极快,具有极高的传质速率,类似于经过一系列液体表面更新极快的湿壁塔[14]。

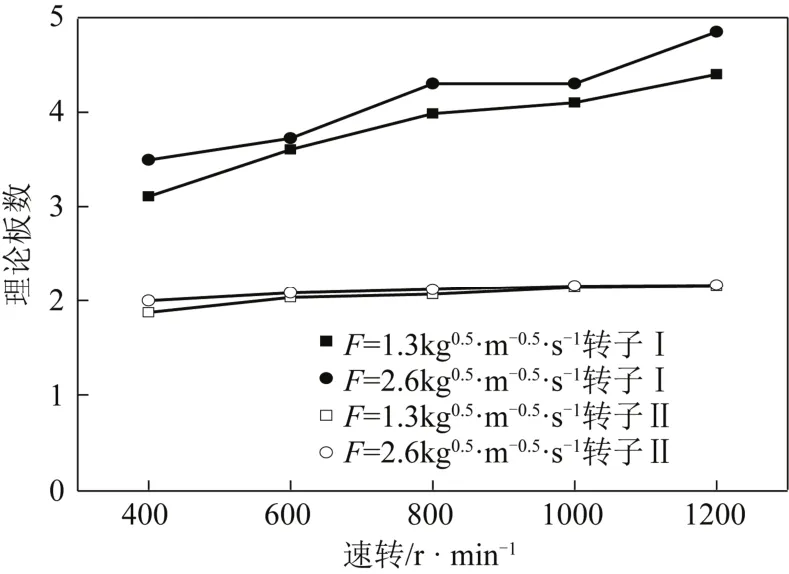

折流式转子Ⅰ和转子Ⅱ的传质效率随转速的变化趋势如图7所示。从图7中可以看出,转子Ⅱ的理论塔板数是转子Ⅰ的44%~63%。当转子的转速从400 r/min增加到1200 r/min,转子Ⅰ的传质效率增大了约40%,而转子Ⅱ的理论塔板数变化不明显。这是因为随着转速增大,液体流速增大,液体与静圈的碰撞更加剧烈,被粉碎成了更小的液滴,气液接触面积增大,从而提高了传质效率。此外,由于转子Ⅱ中大部分液体没有与静圈碰撞,故随着转速增加,传质效率增大不明显。

陪伴式服务应包含定期服务和不定期指导2种模式。其中,定期服务主要指在陪伴式服务期内,设计团队要按照合同约定,每月(季)固定时间到村指导项目建设,把控项目总体成效;不定期指导主要指设计团队应结合项目推进情况,在项目实施关键环节、重要节点或出现疑难状况时到场进行技术指导,确保项目细节精准。

图7 转速对传质效率的影响

3.2 流体力学性能

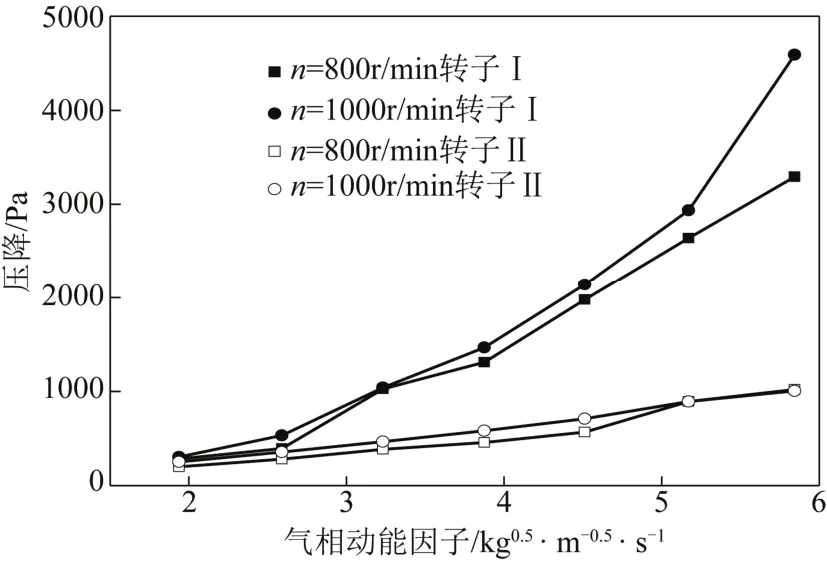

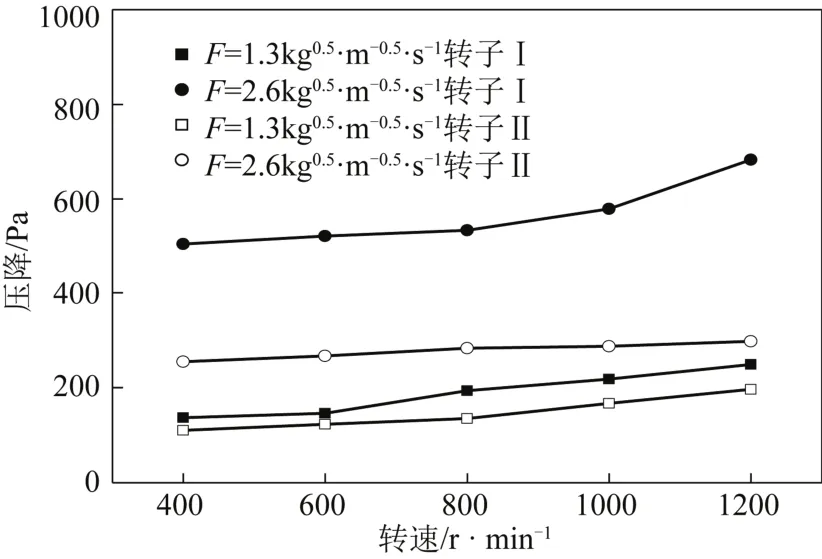

气相流经转子的压降主要包括离心压降和摩擦压降[15]。离心压降随着转子转速增加而增大,摩擦压降与气体的流速和转子的结构有关。折流式转子Ⅰ和转子Ⅱ的压降随F因子的变化如图8所示。从图8中可以看出,折流式旋转床的压降随F因子的增大而增大,且在较大F因子时,两个转子的压降差距较大,转子Ⅱ的压降为转子Ⅰ的20%~50%。这是因为转子Ⅱ的静圈比转子Ⅰ的短,气体通过转子的流通面积较大,气体流速较慢,摩擦压降较低,故总压降小于转子Ⅰ。折流式转子Ⅰ和转子Ⅱ的压降随转速的变化如图9所示。从图9中可以看出,转子Ⅱ的压降为转子Ⅰ的44%~80%,折流式旋转床的压降随转速的增加而增加,但相比F因子对压降的影响而言,转速的影响较小。因此,转子Ⅱ可以应用于大通量、对传质要求不太高的场所。

图8 气相动能因子对压降的影响

图9 转速对压降的影响

3.3 电功率消耗特性

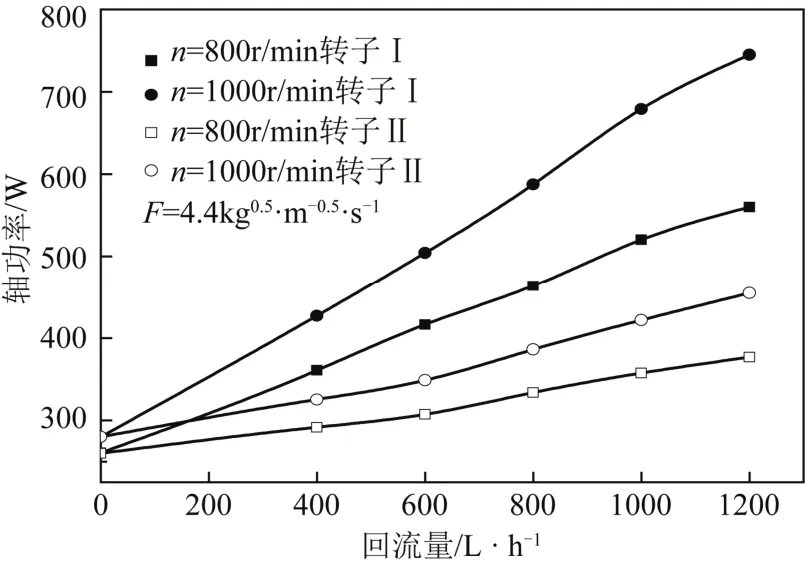

图10 液体回流量对轴功率的影响

转子Ⅰ和转子Ⅱ的轴功率随液体流量的变化如图10所示。从图10中可以看出,在相同转速和F因子的条件下,转子Ⅱ的功耗为转子Ⅰ的60%~80%。其原因可能是一方面在转子Ⅰ中,液体流经转子时经过了数次加速-静止过程,而在转子Ⅱ中,大部分液体没有与静圈碰撞,直接飞向下一个动圈,减少了一部分动能损失;另一方面在转子Ⅱ中,由于大部分液体没有与静圈相碰撞后落在动盘上,所以持液量会减小,轴承和动盘上密封材料间摩擦损耗的功率也会减少。转子Ⅰ和转子Ⅱ的轴功率随转速的变化如图11所示。从图11中可以看出,折流式旋转床的轴功率随转速的增加而增加,转子Ⅱ的轴功率为转子Ⅰ的65%~90%。其原因是随着旋转床的转速增大,液体获得的切向速度越大,则液体通过旋转床消耗的功率也就越大。

图11 转速对轴功率的影响

4 结 论

折流式旋转床的静圈內缘处是气液传质的主要场所,静圈有粉碎液滴的作用,增大了气液接触面积,使折流式旋转床具有很高传质效率;在折流式旋转床内,静圈的设置产生了较大的局部阻力,静圈长短决定压降大小;液体流过折流式旋转床时与静圈发生了碰撞,经过了数次加速-静止过程,造成了较大的动能损失。

符 号 说 明

F —— 气相动能因子,kg0.5·m-0.5·s-1

N —— 转速,r/min

NT—— 理论板数

P —— 轴功率,W

ΔP —— 压降,Pa

QG—— 气体流量,m3/h

QL—— 回流量,L/h

R ——半径,mm

S ——流通面积,m2

ρG——气体密度,kg/m3

ρL——液体密度,kg/m3

[1] Ramshaw C,Mallinson R. Mass transfer process between two fluid phases and apparatus:US,4283255[P]. 1981.

[2] Zhao H,Shao L,Chen J F. High-gravity process intensification technology and application[J]. Chemical Engineering Journal,2011,156:588-593.

[3] 孙宏伟,陈建峰. 我国化工过程强化技术理论与应用研究进展[J].化工进展,2011,30(1):1-15.

[4] 张建文,高冬霞,陈建峰,等. 旋转床超重力环境下多相流传递过程研究进展[J]. 化工学报,2013,64(1):243-251.

[5] 李沃源,毋伟,邹海魁,等. 超重力旋转填料床用于高黏聚合物脱挥的研究进展[J]. 化工进展,2010,29(2):211-216.

[6] Shashikant Rajan,Milan Kumar,Ansari M Junaid,et al. Limiting gas liquid flows and mass transfer in a novel rotating packed bed(Higee)[J]. Ind. Eng. Chem. Res.,2011,50(2):986-997.

[7] 栗继宏,刘有智. 超重力旋转填料床最新研究进展[J]. 化学工程与装备,2008(4):88-91.

[8] 计建炳,王良华,徐之超,等. 折流式超重力场旋转床装置:中国,01134321.4[P]. 2004-11-10.

[9] 计建炳,俞云良,徐之超,等. 多层折流式超重力旋转床装置:中国,200510049145.1[P]. 2007-07-11.

[10] 计建炳,徐之超,俞云良. An equipment of multi-rotors zigzag high-gravity rotating beds:US,7344126B2[P]. 2008-03-18.

[11] Wang G Q,Xu Z C,Ji J B. Progress on higee distillation-Introduction to a new device and its industrial applications[J]. Chem. Eng. Res. Des.,2011,89:1434-1442.

[12] 鲍铁虎. 超重力旋转床流体力学和传质性能的研究[D]. 杭州:浙江工业大学,2002.

[13] 郭成峰,王广全,高升,等. 新型折流式超重力旋转床传质性能研究[J]. 石油化工,2013,42(1):47-52.

[14] 计建炳,俞云良,徐之超. 折流式旋转床:超重力场中的湿壁群[J].现代化工,2005,25(5):52-54.

[15] Rao D P,Bhowal A,Goswami P S. Process in rotating packed beds(HIGEE):An appraisal[J]. Ind. Eng. Chem. Res.,2004,43(4):1150-1162.

Effect of stationary baffle on the performance of rotating zigzag bed

ZHOU Zhenjiang,WANG Guangquan,GUO Chengfeng,JI Jianbing

(College of Chemical Engineering and Materials Science,Zhejiang University of Technology,Hangzhou 310014,Zhejiang,China)

Rotating zigzag bed (RZB) is a new kind of contactor using HIGEE technology and is characterized by a rotor consisting of a stationary disc fixed with stationary baffles and a rotating disc fixed with rotating baffles. A conventional rotor (RotorⅠ) and a rotor equipped with shorter stationary baffle (RotorⅡ) of RZB were used in the experiments,and the mass transfer performance and hydraulics of the proposed device were studied using ethanol-water and air-water systems at atmospheric pressure. The effects of stationary baffle on the mass transfer,pressure drop,and power consumption in the RZB were investigated. The experimental results indicated that stationary baffle can significantly intensify the mass transfer process,and the theoretical plate number of Rotor Ⅱ was about 50% lower in comparison with RotorⅠ. The mass transfer efficiency of RotorⅠ increased as rotational speed increased,and it was enhanced by 40% when rotational speed increased from 400 r/min to 1200 r/min. The mass transfer efficiency of RotorⅡ was not significantly affected by increasing rotational speed. Stationary baffle made the rotor of RZB have a higher pressure drop,and power consumption. The pressure drop and shaft power in RotorⅡ was 20%—50%,60%—80% that of RotorⅠ,respectively.

rotating zigzag bed;stationary baffle;mass transfer;pressure drop;power consumption

TQ 021.4

A

1000-6613(2014)01-0025-05

10.3969/j.issn.1000-6613.2014.01.005

2013-07-10;修改稿日期:2013-09-23。

周振江(1987—),男,硕士研究生。联系人:王广全,博士,副教授,研究方向为传质与分离技术。E-mail wanggq@zjut.edu.cn。