基于ARM9的智能冷库系统设计

2014-07-04任华清张卓妍

吴 军,傅 强,任华清,张卓妍

(河海大学机电工程学院,江苏 常州213000)

0 引言

随着食品工业的迅速发展,冷库制冷系统的自动化已成为了当今冷库生产管理的必备功能。目前国际上,欧美一些发达国家的冷库管理系统几乎全部进入智能化时代,而我国在这方面却还处于起步阶段,因此,先进的冷库管理系统成了当前的迫切需求。在当前数字信息技术和网络技术高速发展的后PC时代,嵌入式系统已广泛渗入到工业控制等各个领域。随着ARM微处理器和嵌入式技术的不断发展,ARM9处理器已成为嵌入式开发的主流。系统采用嵌入式技术,以实现冷库的自动化控制。

1 系统总体设计

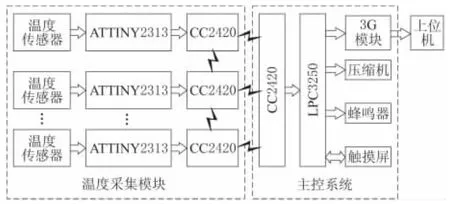

冷库管理系统主要由3部分组成:安装在冷库各个区域的温度采集模块、安装在冷库门上的主控系统和上位机。系统总体设计如图1所示。

图1 系统总体设计

温度采集模块的核心是AVR单片机,它连接着温度传感器,用来采集冷库中各个区域的温度。所有温度采集模块组成了基于ZigBee协议的传感器网络,它是一个网状的构架,网络里面的任意2个温度采集模块都能互相传递信息,这样所有采集的数据就可以汇聚到主控系统,并且采用网状构架具有快速愈合的能力,某一个模块发生故障的时候,不会影响到整个系统的运行。主控系统主要是用来接收所有温度采集模块的数据,将这些数据通过3G网络传送到上位机,并根据这些数据控制压缩机的运行。主控系统连着触摸屏,工作人员可以直观地看到冷库的运行状况,在特殊情况的时候,还可以手动调整冷库的运行。此外,控制系统具有预警功能,如果冷库温度异常,蜂鸣器就会发出报警,这样工作人员就能提前发现问题。上位机主要是将接收的数据自动记录自动保存,这样随时可以查看历史记录,一旦有事情发生,就可以迅速找出缘由,提高客户信心。上位机应用程序的编写选用Visual Basic。

2 温度采集模块的设计

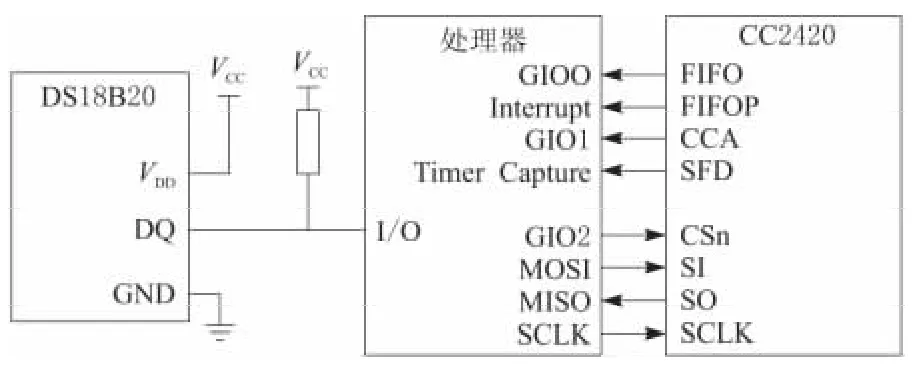

温度采集模块的主要功能是通过温度传感器采集数据,并将这些数据通过无线网络传输到主控系统,其总体结构如图2所示。它的核心是一块ATTINY2313处理器,ATTINY2313是基于增强的AVR RISC结构的低功耗8位CMOS微控制器,拥有18个通用的I/O口,可以通过SPI接口或非易失性储存器编程器对程序储存器进行系统内编程,因此,可以满足系统要求。

温度传感器采用DS18B20,它与传统热敏电阻不同的是,采用集成芯片和单总线控制技术,在使用中不需要任何外围的原件,能够有效地减少外界的干扰,适用于恶劣环境的现场温度测量。其内部结构主要由4部分组成:64位光刻ROM、温度传感器、配置寄存器、温度报警触发器TH和TL[1]。工作时,系统初始化,进行ROM读取,若指令成功地使DS18B20完成温度测量,数据将存储到存储器,然后,单片机就可以通过单线接口读到该数据,读取时低位在前,高位在后。DS18B20在出厂时已配置为12位,读取温度时共读取16位,所以把后11位的2进制转化为10进制后,再乘以0.062 5便为所测的温度。此外还需要判断正负,当前5位为1时,读取的温度为负数;当前5位为0时,读取的温度为正数。其测量范围为-55~+125℃,在-10~+85℃ 范围内精度为±0.5℃[1]。

CC2420射频收发器性能稳定,功耗极低。利用此芯片开发的无线通信设备,支持数据传输率高达250 Kb/s,可以实现多点对多点的快速组网[2]。此外,该芯片还具有硬件加密、安全可靠和抗毁性能强等特点,完全适用于系统。CC2420与处理器的连接十分方便,如图2所示,通过SPI接口交换数据,接收来自处理器的命令,使用SFD,FIFO,FIFOP和CCA 4个引脚表示收发数据的状态。

图2 温度采集模块

3 主控系统设计

主控系统主要任务是接收温度采集模块的信号,并将这些数据通过3G网络传输到上位机,此外将这些数据显示到触摸屏上,并根据冷库内温度和储存要求控制压缩机的运行。主控系统采用基于LPC3250的开发平台[3]。

嵌入式操作系统用于负责嵌入式系统的全部软、硬件资源的分配、任务调度,控制、协调并发活动。嵌入式操作系统提高了系统的可靠性能、充分发挥了处理器的多任务潜力,而且嵌入式操作系统的程序编写采用模块化设计,每个任务模块的调试、修改几乎不会影响其他模块,因此,程序编写相对简单方便。嵌入式操作系统通常包括与硬件相关的底层驱动软件、系统内核、设备驱动接口、通信协议、图形界面和标准化浏览器等[4]。冷库管理系统根据冷库运行的实际需求和硬件结构,选用Linux嵌入式操作系统。Linux是目前最流行的一款开放源代码的操作系统,它内核精简,性能高、稳定,具有良好的多任务支持,并且外设接口统一,以设备驱动程序的方式为应用提供统一的外设接口。

压缩机机组由机组自带的控制系统(一般为PLC)控制,由于压缩机组自带的是欧姆龙控制系统,因此,它与主控系统之间采用RS232-DB9的串口连接。

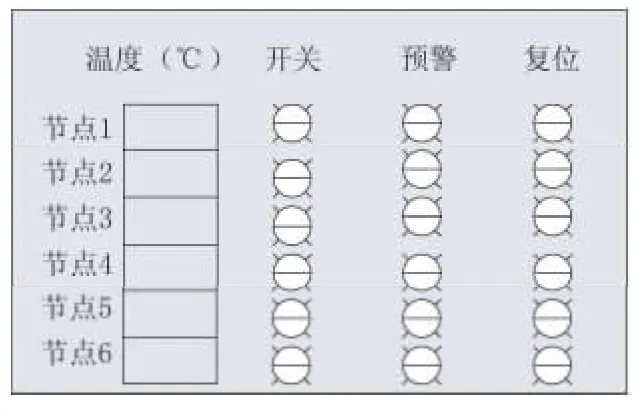

主控系统集成了触摸屏,单片机采集的数据直接通过数据库的连接由图形界面显示。触摸屏还可以直接控制压缩机的开关,这样工作人员可以直接在现场操作系统,节省了去监控室操作的时间。系统的应用程序窗口界面采用Qt Creator编写实现,它是一款跨平台的C++图形用户界面应用程序框架,给应用程序开发者提供所需要的所有功能,而且是完全面向对象的,很容易扩展,允许真正的组件编程[5]。采用轻量级跨平台集成开发环境Qt Creator所编辑的界面如图3所示。

图3 显示屏菜单界面

4 关键技术

4.1 无线传输

传统的冷库系统采用布线的方式,一旦冷库很大、或者有多个大的冷库,那么开挖墙面布线就非常难,而且线头很多,监控室看上去非常杂乱,甚至滋生安全事故。而使用无线传输技术,安装工作非常简单快捷,不需要花费大量的劳动力成本,因为全是模块化设计,如果冷库需要扩建,或者拆除,会非常方便。因此,系统选择使用无线网络体系构架。

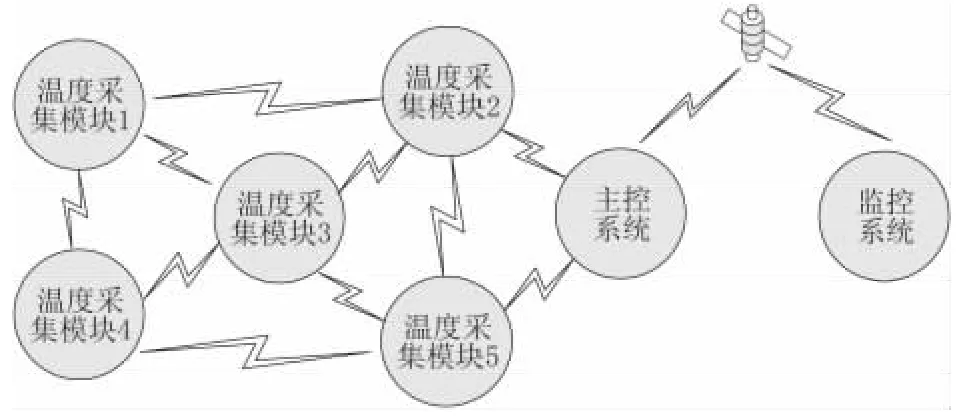

系统的网络结构如图4所示,一共分为3层。第1层为使用ZigBee协议的温度采集模块网络。网络采用带有快速邻居发现与更新的自组织网络协议,当某一个温度采集模块无法运行的时候,不会影响到整个系统的运行。第2层为汇聚网关层,就是将所有的温度传感器的数据,根据要求传送到各个汇聚网关,也就是主控系统中,主控系统根据系统预设的要求,控制制冷系统的运行。第3层为主控系统与监测控制中心站。3G网络具有覆盖范围广、数据传输率高的特点。使用3G网络可以基本满足冷库很大或者有很多冷库的要求,并可以降低研发和部署成本。系统通过采用3层的网络构架,不仅条理分明,便于软件的设计,而且各个网络频段不一样,不会互相干扰,提高了数据传送的稳定性。

图4 网络体系结构

4.2 风险预警系统

风险预警系统,就是根据所研究对象的特点,通过收集相关的资料信息,监控风险因素的变动趋势,并评价各种风险状态偏离预警线的强弱程度,向决策层发出预警信号并提前采取预控对策的系统。因此,要构建预警系统,首先,构建评价指标体系,并对指标类别加以分析处理;其次,依据预警模型,对评价指标体系进行综合评判;最后,依据评判结果设置预警区间,并采取相应对策。由于管理系统会自动记录自动保存历史数据到上位机,所以可以构建冷库运行评价指标体系,使管理系统实时监控冷库的运行状态。一旦有发生事故风险的时候,蜂鸣器就会发出声音,从而提前做出预警,而不是像传统的冷库系统那样,只能等到事故发生了,才去解决。这样从源头解决问题,不仅减少了损失,而且降低了劳动强度。

5 结束语

冷库管理系统采用基于LPC3250的嵌入式开发平台,不仅可靠性高、抗干扰能力强,而且结构紧凑、操作方便。此外,采用模块化设计,不仅方便系统的维修,而且扩展能力强,可以加入其他模块,提高系统性能。相对于传统的冷库管理系统,智能冷库系统有着以下几点优势:制冷系统全部是自动监控运行,基本上不需要人值守,节省了人工成本;冷库的温度数据是自动记录、自动保存的,可以查询历史记录,方便找出故障的原因,增强了客户的信心;具有多重安全预警和防护系统,一旦发生事故,可以有效降低损失。因此,智能冷库系统具有较高的市场应用价值。

[1] 李 钢,赵彦峰.1-Wire总线数字温度传感器DS18B20原理及应用[J].现代电子技术,2005,(21):77-79.

[2] 徐勇军,安竹林,蒋文丰,等.无线传感器网络实验教程[M].北京:北京理工大学出版社,2008.

[3] 桂电-丰宝联合实验室.基于LPC3250的嵌入式Linux系统开发[M].北京:电子工业出版社,2010.

[4] 王洪辉.嵌入式系统Linux内核开发实战指南(ARM平台)[M].北京:电子工业出版社,2009.

[5] 宋宝华.Linux设备驱动开发详解[M].北京:人民邮电出版社,2009.