模糊PID控制在乳酸精制工艺中的应用与研究

2014-07-04吴金祥李锡文

吴金祥,李锡文

(华中科技大学机械科学与工程学院,湖北 武汉430074)

0 引言

乳酸是化工、轻工、食品和医药产品的重要原料。乳酸可以通过化工合成或发酵法获得。乳酸的提纯与精制有多种方法,如活性碳脱色法、乳酸钙结晶法、酯化法、萃取法、离子交换法和蒸馏法等[1]。但是以上方法均存在各种各样的限制,不能满足工业生产的要求。

1 控制目标

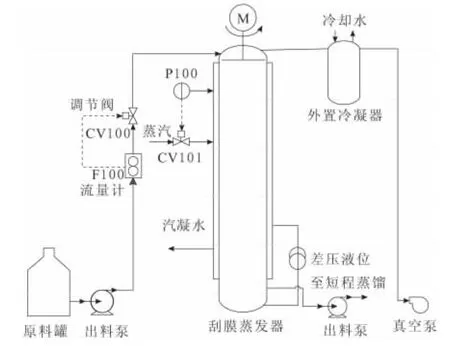

双蒸馏法即刮膜蒸馏和短程蒸馏联用的方法[1]。刮膜蒸馏需要用到刮膜蒸发器,刮膜蒸发系统如图1所示。在图1中,出料泵将原料罐内的原料乳酸输送到刮膜蒸发器内,通过控制出料的调节阀CV100来控制出料的流量。在刮膜蒸发器进料之前,通过液环真空泵将刮膜蒸发器内气压抽到3 kPa以内。进入刮膜蒸发器的乳酸原料被旋转刮膜器刮成薄膜,在重力的作用下沿刮膜蒸发器内壁向下流动。由于刮膜蒸发器内壁温度较高且刮膜蒸发器内气压非常低,所以乳酸原料中的水分快速蒸发成水汽,被液环真空泵抽走,这样就达到了蒸发水分的效果。

图1 刮膜蒸发工艺设备布置

在稳定工作状态下,工艺要求刮膜蒸发器夹套蒸汽压力保持恒定,刮膜蒸发器内液位保持恒定。蒸汽压力保持恒定比较容易控制,采集P100压力传感器的压力信号,进行反馈PID控制蒸汽调节阀CV101的开度,就可以满足蒸汽压力控制的要求。刮膜液位的控制受到进料流量的波动、原料含水量不同和蒸汽夹套压力波动等因素的影响,较难控制。课题的目标是找到一种控制方法,通过控制刮膜蒸发器的进料流量,使三浓刮膜蒸发器内的液位保持稳定,保证整个乳酸精制的生产过程平稳进行。

2 控制系统设计

2.1 控制系统结构

项目来自于湖北汉川某大型乳酸厂,需要设计的是一整套乳酸精制工段的控制系统,而非单独控制刮膜蒸发器系统。考虑到项目需要采集控制的资源较多,涉及各种传感器共127支,控制开关阀、调节阀和电机等85台,故应选用运行速度较快,内存较大的CPU。同时为了保证系统的可靠性,最好采用能够实现双机热备冗余的系统。经过最终的权衡,选择西门子 S7-400 412-5H CPU 套件,套件包含2组CPU。2组CPU之间通过光纤进行高速通讯,使运行CPU里面的运行数据即时同步到备份CPU里。当运行CPU发生故障时,系统能够切换到备份CPU上继续运行,切换时间达到毫秒级。

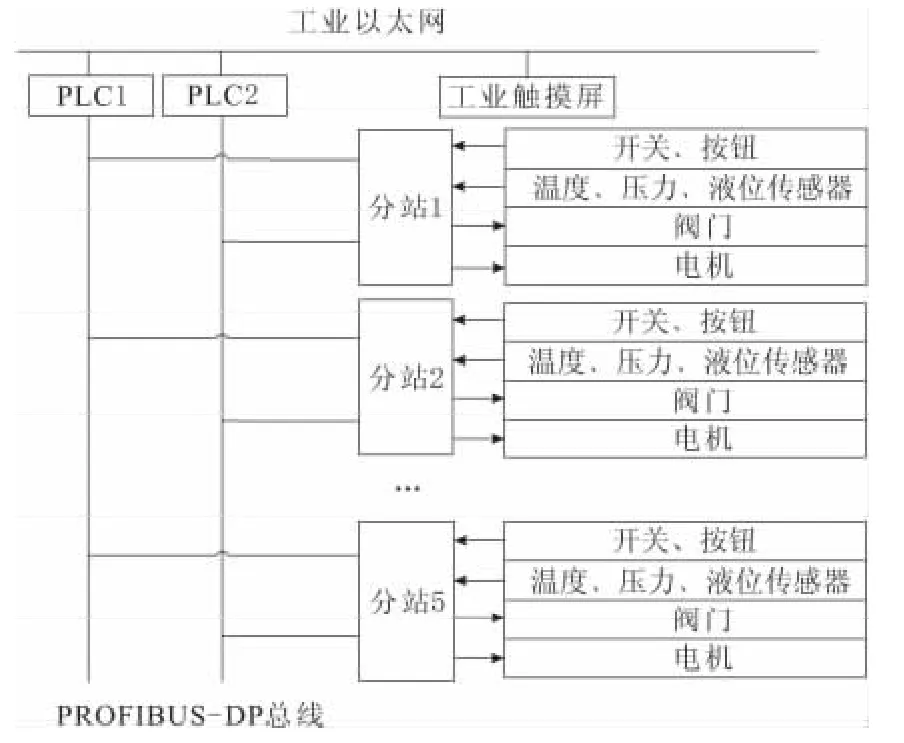

为了能够方便地设置各种工艺参数,以及直观地监控乳酸精制工艺过程,系统采用工业触摸屏作为人机交互终端。工业触摸屏通过工业以太网与CPU模块通讯。

由于现场各控制点较为分散,总共分布在5层钢结构平台上,所以采用分布式控制系统是一种较为合理的方式。经过选择最终采用PROFIBUS-DP总线,在每一层钢结构平台上布置一个分站,通过PROFIBUS-DP总线将各分站与主备CPU连接起来。通过菊花链的连接形式将5个分站串接成2条PROFIBUS-DP总线。由于CPU采用冗余形式,故每个分站里应包含2个PROFIBUS-DP的接口模块。接口模块型号为IM153-2,此接口模块可以接最多12个PLC模块。具体的系统结构如图2所示。

图2 乳酸精制工段控制系统

2.2 液位传感器的选择

由于需要控制刮膜蒸发器的液位,故应通过安装液位传感器测量其液位。刮膜蒸发器液位测量工况属于密闭容器并且包含真空环境。常见的液位传感器种类有静压型、差压型、超声波型和导波雷达型。唯一能够应用在这种工况的是差压型液位传感器。差压型液位传感器是通过测量两取压点之间的压力差来测量液位。当容器上部空气压力发生变化时,两取压点的压力也发生变化,但是两取压点的压力差不发生变化。只有在液位发生变化时,两取压点压力差才发生变化。但是当液位超过了上取压点位置时,两取压点之间压力差不再随液位变化而变化,故差压液位传感器液位测量的最大范围是上下两取压点高度差。从控制角度来考虑,应将液位控制在上取压点之下,否则液位测量就不准确了。

差压传感器的实际安装如图3所示。以图3为例,差压液位测量过程如下所述。

图3 差压传感器实例

设差压传感器左侧压力为P1=Pi+ρ1g Hu,差压传感器右侧压力为P2=Pi+ρ0g Hv,刮膜蒸发器内液面上方气体压力为Pi,则在抽真空的情况下,Pi的值在3~101 k Pa之间变化。Hv表示差压传感器上下引压口高度差,在传感器安装完成后,此值为固定值。硅油密度为ρ0=0.96 kg/dm3,乳酸密度为ρ1=1.25 kg/dm3。

差压传感器两侧的压力差为:

PΔ为一个与Pi无关,与Hu线性相关的量,这样就可以消除真空情况对传感器液位测量的干扰,通过变送器将PΔ变送到4~20 m A信号,并连接到PLC,就可以测量出正确的液位。

3 模糊PID实现

3.1 控制算法分析

根据乳酸精制工艺特征分析,刮膜蒸发器的进料流量应该限定在一定的范围之内,因为刮膜蒸发器的蒸发能力是有上限的。如果进料流量过大,超过刮膜蒸发器的蒸发能力,会造成乳酸原料蒸发不充分,成品中含水量增加。通过控制进料流量来控制刮膜蒸发器的液位。为了提高生产效率并使整个生产过程平稳进行,要求刮膜液位上升快,同时要求液位超调量小,刮膜蒸发器的液位能够快速稳定。

干扰液位控制精度因素有:进料流量的波动、原料含水量不同和蒸汽夹套压力波动等。刮膜蒸发器的液位控制是一个时变、非线性和存在较大时滞的控制对象。项目原本采用PID控制算法来控制液位,但是在实际调试过程中发现,由于受控对象的特性,常常造成超调的现象。在这种情况下又需要人为的调整PID控制的参数,使用过程较为复杂,需要专业的人员才能保证系统稳定运行,而现场工艺师又达不到这样的要求,导致生产出的乳酸成品纯度不佳。在这种情况下,将控制算法改为模糊PID控制,可以满足工艺要求。根据在现场的实际调试情况,设计相应的模糊规则,实现专家系统的智能控制。将模糊控制[2]与PID控制相结合,通过模糊规则控制PID控制器的参数,使系统在不同的状态下,按照既定的规则控制PID控制器的参数,使系统不但具有较快的响应速度以及鲁棒性,更使系统具有较高的稳态精度。

3.2 模糊PID控制算法设计

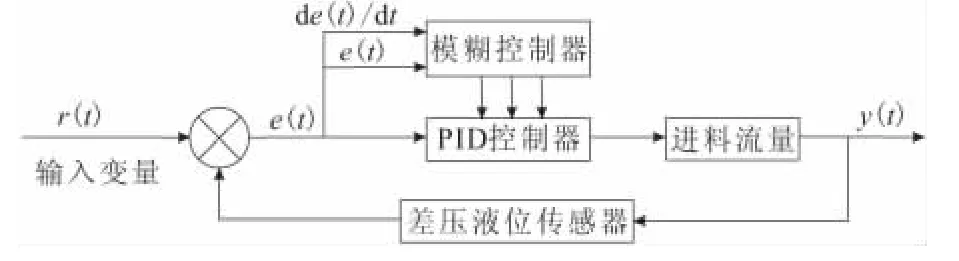

在模糊PID控制算法中,输入量是液位的偏差e(t),以及偏差的变化率d e(t)/d t,输出量是PID的控制参数KP,KI,KD。模糊PID算法的核心是确定模糊规则。比例系数KP是根据系统当前的偏差值来控制输出,控制KP的大小可以改变系统的响应速度。积分系数KI是根据系统的偏差累积来控制输出,KI的作用是消除系统的稳态误差。微分系数KD是用系统的当前偏差和上一偏差的差值来控制输出,用来提高系统的动态性能。模糊PID控制器的结构如图4所示。

图4 模糊PID控制器结构

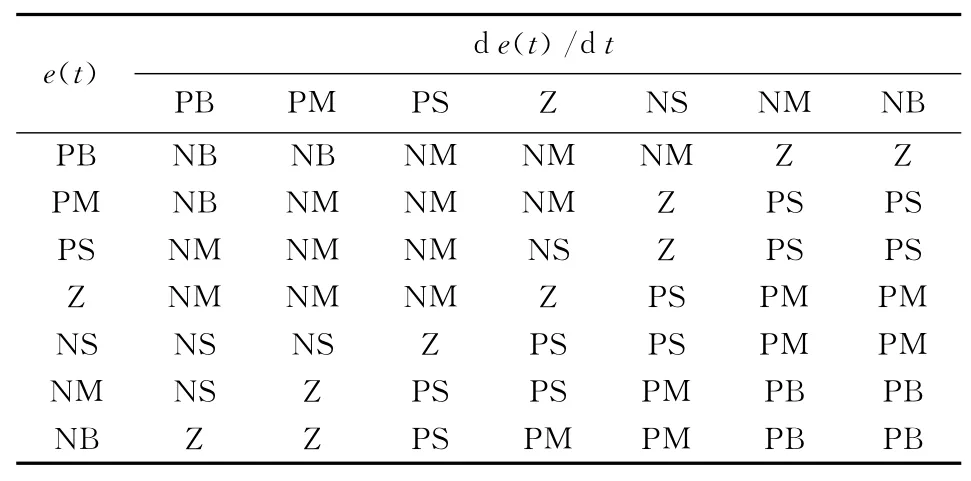

根据刮膜蒸发器的液位控制情况,在液位偏差较大时,偏差变化率较小,应增大比例系数KP,同时将积分系数KI变为0,防止出现积分饱和的现象。积分饱和越深,后期的超调量就越大。在液位偏差适中时,可以适当设置一定的积分系数。在液位偏差较小时,应加大积分系数,以减小系统的稳态误差。根据上面的规则,可以基本确定KP,KI,KD的模糊规则表。由于篇幅限制,在此只列出KP的模糊规则如表1所示。

表1 模糊PID参数K P规则

根据模糊规则表,能够确定PID参数的变化规律,然后根据项目的实际情况,调试具体参数。

4 结束语

使用西门子S7-400 PLC作为系统的控制核心,并采用差压式液位传感器测量刮膜蒸发器在真空条件下的液位,通过工业触摸屏设置运行参数以及监测运行状态,提高了系统的自动化程度,能够满足长时间连续生产的要求。使用模糊PID控制刮膜蒸发器液位,响应速度快,提高了系统控制精度与系统鲁棒性,使得产品的质量得到保证。系统在乳酸厂调试通过,运行良好,满足现场工艺要求,创造了巨大的经济价值。

[1] 吕九琢,徐亚贤,袁 光,等.乳酸精制新工艺——刮膜蒸发和短程蒸馏联用法[J].现代化工,2001,21(1):44-46.

[2] 蔚东晓,贾霞彦.模糊控制的现状与发展[J].自动化与仪器仪表,2006,(6):4-7.