基于电机能耗的纯电动公交客车主减速比优化方法研究

2014-07-04李礼夫欧光宇

李礼夫,欧光宇

(华南理工大学机械与汽车工程学院,广东 广州510640)

0 引言

纯电动汽车具有零排放和不依赖化石燃料的优点,是汽车工业的发展方向。减少电动汽车能量消耗是电动汽车研究的核心,其中,电动汽车传动系参数是影响其能量消耗的关键因素之一[1]。因此,对电动汽车传动系的参数进行匹配优化,是当前电动汽车研究的重点之一。

汽车主减速器传动比i0(主减速比)是传动系的重要参数,目前电动汽车主减速比的设计一般是参照同级内燃机车型进行匹配设计,没有考虑到内燃机与电动机高效率区域的差异,难以充分发挥电动机的高效特性,使得电动汽车能耗难以下降。为此,以某款纯电动公交客车(PETB)为对象,研究基于电机能耗的PETB主减速比优化方法,目的是在变速器传动比一定的条件下,通过优化方法,设计出合理的i0,使电动机工作在高效率区域,达到提高电机效率和降低PETB能耗的目的。

1 主减速比优化方法

1.1 汽车主减速比与能耗经济性关系分析

汽车传动系的功能是将动力源发出的动力传递给车轮,通过主减速器的减速增矩,以及变速器扩大转速和转矩变化范围,保证汽车在不同使用条件下具有良好的动力性和燃油经济性。描述汽车传动系主要参数有总传动比和变速器挡位,其中,总传动比是主减速比i0与变速器传动比ig的乘积。在行驶工况确定的情况下,i0与ig共同决定了动力源的工作点,从而影响其工作效率及能耗。

然而,在ig一定的情况下,i0对不同动力源汽车的动力性和经济性的作用规律不一样。随着i0增大,内燃机汽车的加速时间减小,动力性提高,但燃油经济性变差;而随着i0增大,电动汽车的加速时间减小,动力性提高,而且能耗经济性同时提高。

因此,有必要研究电动汽车i0与电机能耗的关系,在此基础上对电动汽车i0进行优化设计。

1.2 电动汽车主减速比与电机能耗的关系

对于电动汽车,当循环工况给定时,其每一时刻的需求车速u(ti)就已确定,因此,根据汽车理论,其第ti时刻的整车需求驱动力为[2]:

则在变速器ig一定的情况下,其第ti时刻工况点O(ti)的电机转速nm(ti)和转矩Tm(ti)与u(ti),Ft(ti)和主减速比i0的关系为[3]:

r为轮胎滚动半径;ηT为传动系统机械效率。

根据电机工作原理,电机效率ηm(ti)由nm(ti)和Tm(ti)决定,它们之间存在着一定的函数关系,可以表示为:

根据功率与转速和转矩之间的关系,结合式(2)~式(4),可推出电机需求功率为:

电机能耗为:

综上所述,当循环工况一定时,汽车工况点Ov(u(ti),Ft(ti))就可确定;而由式(2)和式(3)可知,在ig不变的情况下,电机工作点Om(nm(ti),Tm(ti))与Ov(u(ti),Ft(ti))之间可通过i0来建立一定的函数关系;同时,由式(4)和式(5)可知,Om(nm(ti),Tm(ti))直接影响电机ηm(ti)和Pm(ti),即当循环工况给定和ig一定时,由式(6)可推出电动汽车Wm的大小将由i0来决定。

1.3 优化方法

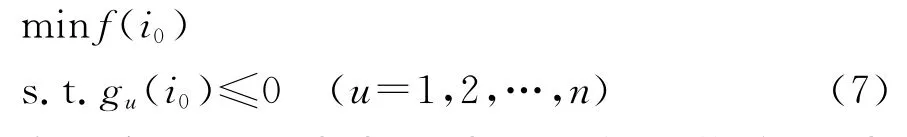

为了实现电动汽车降低能耗的目标,根据电动汽车i0与Wm的关系,提出基于电机能耗的电动客车主减速比优化方法,其数学模型为:

在一定工况下,根据i0与Wm的函数关系,由每一个i0都可计算出其对应的Wm,为了得到使Wm最低的i0,以最小的Wm作为目标函数,以电动汽车动力性要求gu(i0)≤0作为约束条件,对i0进行优化设计,求出使Wm为最小的主减速比i*0。

1.3.1 目标函数

优化的目标是使Wm为最小,根据式(2)~式(6)可推出目标函数为:

1.3.2 约束条件

根据汽车理论,传动系传动比必须满足电动汽车最高车速及最大爬坡度要求[2]。由此可得i0的约束条件为:

nmax为电机最高转速;Tmax为电机最大扭矩;ig1为变速器一挡传动比;igmax为变速器最高挡传动比。

1.3.3 优化算法

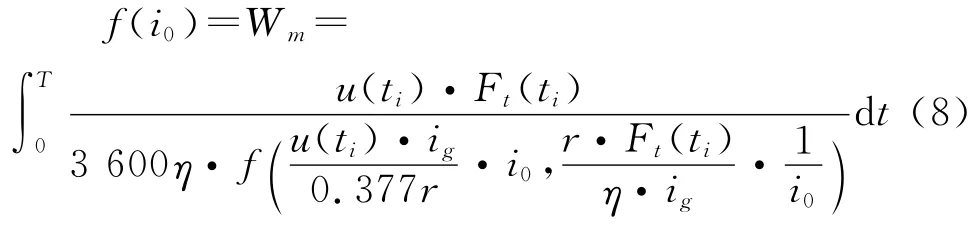

根据式(1)~式(6)计算,可得到某电动客车在给定工况下i0与Wm的关系曲线,如图1所示。

由图1可知,在i0为8.0~8.2的范围内,随着i0的增加,Wm呈多峰起伏变化,这主要是由于ηm(ti)与[nm(ti),Tm(ti)]之间存在高度非线性关系所致。若使用常用的优化算法对其求解,容易收敛于局部最优解,从而导致难以获得全局最优解。

图1 主减速比与电机能耗之间关系曲线

在此,采用遗传算法[4]求解基于电机能耗的电动客车最优主减速比。其基本原理是,首先通过编码的方式把优化问题中的主减速比转换成由一定基因结构组成的个体,编码方法采用浮点数编码,并随机生成组成初始群体的个体;然后通过适应度函数计算出每个个体的适应度,适应度越高,遗传到下一代的概率越大。由于目标函数为最小值问题,在建立适应度函数时需要转化为最大值问题[5],即将适应度函数表示为:

Cmax为大于f(i0)的相对较大的数,取为Cmax=36 000,目的是使目标函数由最小值函数转化为最大值函数,且其值大于0。

根据适应度的大小按优胜劣汰的原则对个体进行选择运算,选择算子采用适应度比例选择法,也叫轮赌法;然后通过交叉运算,交换2个个体的部分基因,以及通过变异运算改变个体某个基因位置上的基因,产生新的个体,从而产生新一代群体,为了与浮点数编码方法匹配,交叉算子选择算术交叉,变异算子选择均匀变异。

通过这样算法不断搜索出适应度较高的新个体,最终寻求出适应度最高的个体(最优解),即使Wm为最小的主减速比。

基于电机能耗的PETB主减速比优化遗传算法的具体求解过程如下:

a.在i0的约束范围内随机生成一组个体构成初始群体。

b.根据式(11)对群体中的每个个体(i0)进行适应度计算,并判断算法收敛准则是否满足,若满足则输出搜索结果,即使Wm最低的i0值,否则进行下一步。

c.根据个体适应度计算每个个体被选择的概率,采用适应度比例选择法按优胜劣汰的原则进行选择运算。

d.对当前群体中的个体采用算术交叉和均匀变异进行交叉和变异运算,产生新的个体,从而产生下一代群体。

e.返回步骤b。

步骤b的收敛准则为设定的遗传代数,当遗传算法运算到设定的遗传代数时,将此时群体中具有最大适应度的个体作为最优解输出,并终止计算[4]。

2 主减速比优化仿真分析

2.1 PETB整车主要参数

PETB整车主要参数如表1所示。

表1 PETB整车主要参数

该型号电动公交客车装配的YTD110型永磁同步电机基本参数如表2所示。

表2 YTD110永磁同步电动机主要参数

PETB的动力性能设计指标如表3所示。

表3 PETB动力性能设计指标

由于研究对象为纯电动公交客车,主要在城市中以中低速行驶,因此,选择中国典型城市公交工况作为优化及仿真工况,以中国典型城市公交工况的电机能耗作为PETB能耗经济性的评价参数。

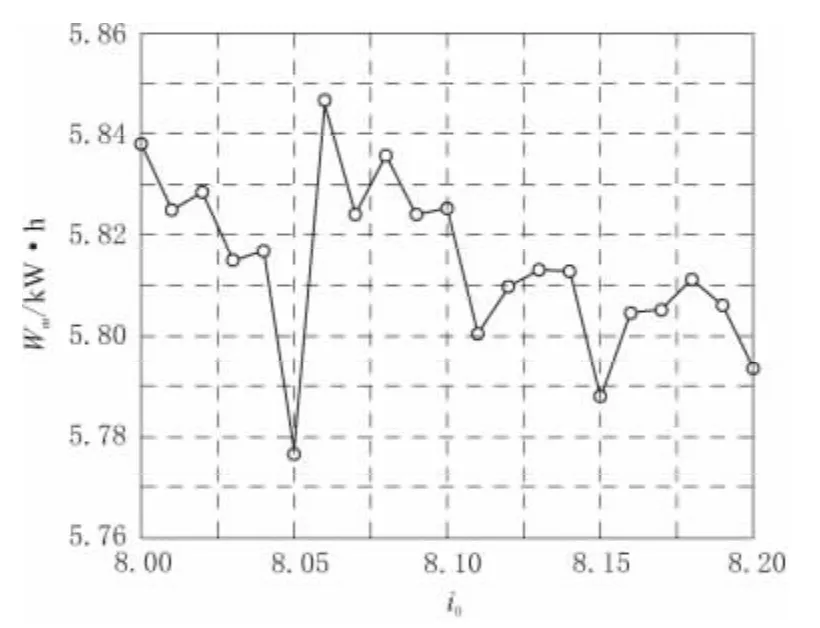

2.2 PETB主减速比优化

根据整车主要参数及1.3节的优化方法,在Matlab中建立整车数学模型及遗传算法优化函数。遗传算法主要参数的选取如表4所示。

表4 遗传算法主要参数

由于Matlab中对遗传算法进行了处理,可直接求解最小值优化问题,所以实际求解时,无需把适应度函数转化为最大值问题,而是直接以目标函数作为适应度函数进行计算。根据1.3.3节的求解步骤,对PETB主减速比进行遗传算法优化求解,得到优化结果如表5所示。

表5 PETB主减速比优化结果

在遗传算法优化过程中,种群最优个体的适应度值与种群平均适应度值随遗传代数的变化规律如图2所示。由图2看出,种群最优个体适应度和种群平均适应度都收敛于5.867,说明优化结果良好。

图2 最优个体适应度值与种群平均适应度值变化规律

2.3 PETB优化主减速比仿真验证

根据2.1节的整车主要参数,在AVL cruise软件中建立PETB仿真模型。把原PETB主减速比与遗传算法优化后的主减速比,输入到AVL cruise的PETB整车模型中进行整车工况仿真,得到优化前后PETB的动力性及能耗经济性仿真结果,仿真结果对比如表6所示。

在动力性方面,优化后的PETB与原PETB相比,vmax下降了2 km/h,ta减少了0.33 s,i增加了1.92%,不仅满足动力性能设计指标,而且加速性能和爬坡性能都有提升。而能耗经济性方面,在中国典型城市公交工况下,优化后的PETB与原PETB相比,ηm提高了2.91%,Wm降低了11.60%,s增加了13.11%,节能效果明显,达到了降低能耗、增加续驶里程的目标。

表6 优化前后仿真结果对比

在中国典型城市公交工况下,原PETB与优化后PETB的电动机工作点分布如图3和图4所示。图3和图4中,等高线为电机效率特性曲线,标示点为电动机的工作点。对比两图可以看出,原PETB由于i0较小,电动机大部分工作点落在600~1 500 r/min之间,远小于电动机基速2 500 r/min,只有少部分工作点落在ηm为95%以上的高效区,导致电机整体效率及ηE较低;而经过优化后的PETB,由于i0增大,电动机工作点发生变化,具体表现为nm增加、Tm下降,大部分工作点落在1 200~2 100 r/min之间,接近电动机基速,落在ηm为95%以上的高效区的工作点大幅增加,使电机整体效率有明显提高。

图3 原PETB电动机工作点分布

图4 优化后PETB电动机工作点分布

3 结束语

汽车主减速比i0对不同动力源汽车的动力性和能耗经济性影响规律不一样,需要根据电动机的效率特性对电动汽车i0进行设计。在推导分析了i0与电动汽车电机能耗Wm的关系基础上,提出基于电机能耗的纯电动公交客车(PETB)主减速比优化方法,以在中国典型城市公交工况下的Wm最低为目标,采用遗传算法对i0进行优化设计。利用Matlab进行遗传算法优化求解,得到优化后的i0;利用AVL cruise对i0优化前后的PETB进行动力性与能耗经济性仿真。仿真结果表明,通过该方法优化后的PETB在满足动力性要求的基础上,能耗经济性显著提高,达到了降低能耗和增加续驶里程的目标,证明了方法的有效性。

[1] 郭孔辉,姜 辉,张建伟.电动汽车传动系统的匹配及优化[J].科学技术与工程,2010,10(16):3892-3896.

[2] 余志生.汽车理论[M].北京:机械工业出版社,2006.

[3] 秦大同,周保华,胡明辉,等.两挡电动汽车动力传动系统的参数设计[J].重庆大学学报,2011,34(1):1-6.

[4] 陈伦军,罗延科,陈海虹,等.机械优化设计遗传算法[M].北京:机械工业出版社,2005.

[5] 吴光强,陈慧勇.基于遗传算法的混合动力汽车参数多目标优化[J].汽车工程,2009,31(1):60-64.