大型汽轮发电机环形引线汽堵故障分析

2014-07-04赵伟铎刘玉新杜博超崔淑梅

赵伟铎, 刘玉新, 杜博超, 崔淑梅

(1.哈尔滨工业大学电气工程及自动化学院,黑龙江哈尔滨150001;2.哈尔滨电气动力装备有限公司,黑龙江哈尔滨150001)

0 引言

大型发电机是电能的直接生产者,单机容量越大,经济性能越好,而单机容量的增大,主要依靠冷却技术的改进[1]。现大型汽轮发电机普遍采用水氢氢冷却方式,定子电枢绕组及其环形引线均采用水内冷结构,水路的畅通与否直接关系着机组能否实现安全可靠运行[2-7]。

近年来,多台600 MW级汽轮发电机先后发生了定子环形引线水路堵塞引起的非正常停机事故,致使引线烧毁甚至整台定子线棒报废,造成了非常严重的损失[7-11]。典型的案例如A电厂和B电厂的发电机都发生过2W2相引线熔断事故,B电厂电机还伴有W1相环形引线绝缘夹板局部碳化,对应线棒绝缘流胶等现象,最终更换了14根定子线棒。

停机后检查发现,两起事故发电机的外接连通管管径均小于设计值,且在两根烧毁的环形引线内并未发现异物与铜垢,因此定性的分析事故原因为环形引线由于水流量不足而引发了汽堵故障。迄今为止,对于汽堵故障的研究多是通过多年的实践经验获得的定性分析结论[12],缺乏系统的、理论的定量分析计算,因此难以形成比较有针对性的预防措施与解决方案。

针对这一问题,本文以A电厂及B电厂事故为背景,对600 MW等级汽轮发电机环形引线汽堵烧毁故障展开研究。基于流固耦合的共轭传热计算方法,建立定子环形引线及其冷却水的计算仿真模型,分析汽堵故障发生的机理,并给出有效的防护措施与建议。

1 环形引线共轭传热的数学模型

1.1 汽轮发电机定子冷却水路简介

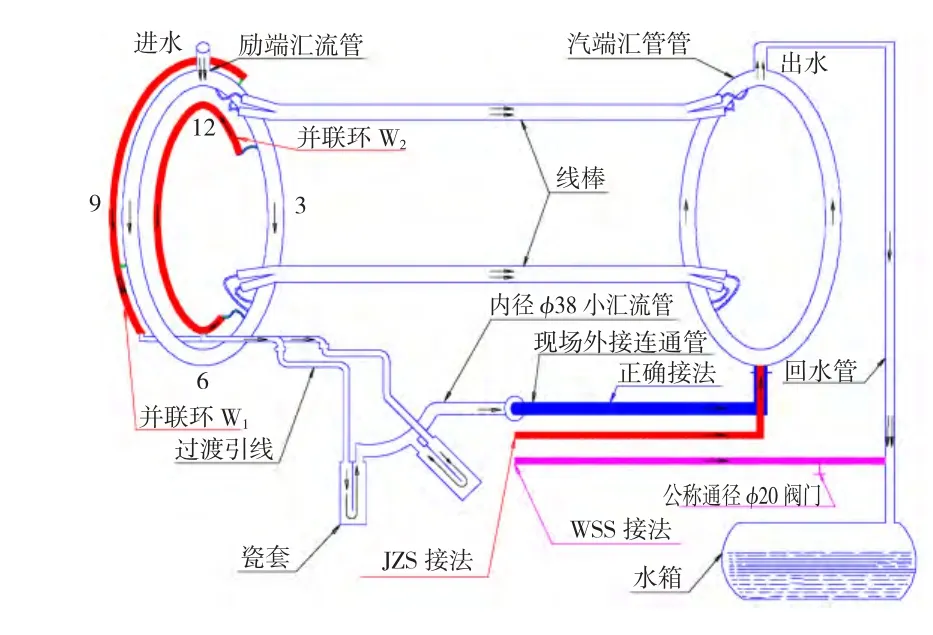

两起事故电机均为优化型国产600 MW汽轮发电机,该型电机定子42槽上下层共84根线棒,通过位于励端的12根环形引线连接成双Y形接法,两路并联。对于每相引线水路,冷却水从励端汇流管进入,流过并联的两个支路后再与该相的主引线串联,最后通过小汇流管返回汽端,如图1所示。

图1 600 MW汽轮发电机定子冷却水路示意Fig.1 Stator water cooling circuit of 600 MW turbogenerator

检查发现,A电厂存在小汇流管外接连通管内径由38 mm接为20 mm的安装错误,而B电厂则是在外接连通管上错误的加装了通径为Φ20 mm的阀门,并且直接将外接连通管接到了汽端汇流管处。两处安装错误都导致了冷却水流量降低,影响了散热效果。

1.2 共轭传热与CFD方法

环形引线内发生着流固共轭传热现象,即冷却水对热源铜管进行冷却的同时,也受热升温,水温从入口到出口沿程逐渐升高,热边界面上的温度和热流密度受到流体与壁面之间相互作用的制约,不再是已知条件[13]。因此,以往的方法无论是给定壁面温度计算冷却水流动,还是给定散热系数计算铜管传热,都是将流体的传热过程与铜管的导热过程分开,与实际情况差距较大,不能客观反映环形引线冷却的流动与传热问题。

采用计算流体力学法(computational fluid dynamic,CFD)对这类问题开展研究[14]。CFD 是建立在经典流体动力学与数值计算方法基础之上的一种离散化方法,通过计算机数值计算和图像显示,在时间和空间上定量地对流动进行数值模拟[15]。CFD能够提供有效的流固共轭传热计算技术,在流体和固体交界面上不必施加任何边界条件,就可以实现对流体区域和固体区域耦合求解导热微分方程和流体控制方程[16-18]。

1.3 共轭传热的数学模型

采用CFD共轭传热方法进行流固耦合计算,流体区域和固体区域需要分别求解不同的方程。在固体域求解铜管的导热微分方程,在流体区域求解冷却流体的控制方程,在交界面上耦合交换数据,从而实现流场与温度场的耦合计算。

1.3.1 固体域环形引线铜管的传热

环形引线由空心铜管制成,流过电流产生热量,属于常物性、有内热源、暂态的传热过程,满足导热微分方程为

式中:α =λ/ρc为热扩散率;λ 为热导率,W/(m·K);ρ 为密度,kg/m3;c为比热,J/(kg·K)为单位体积的生成率,W/m3;τ为时间,s。

1.3.2 流体域环形引线冷却液的流动与传热

环形引线内的冷却液流动受基本物理守恒定律的支配,研究对象为不可压流体,满足控制方程:

1)质量守恒方程

式中,u为速度矢量。

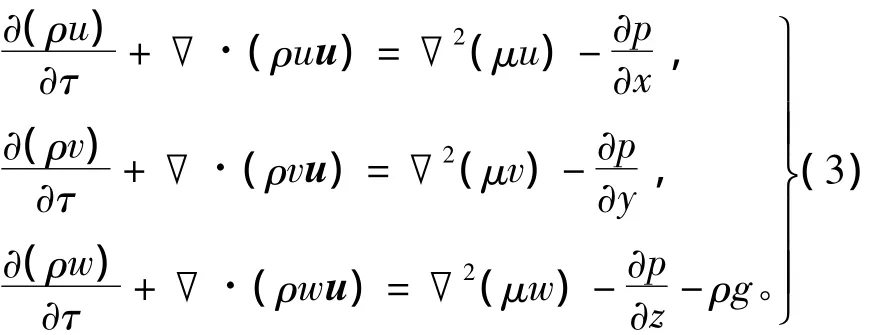

2)动量守恒方程

研究对象冷却液微元体上的体力只有重力,且z轴竖直向上,因此动量守恒方程可简化为

式中:u、v、w 为速度矢量 u在 x、y、z方向的分量;p为流体微元体上的压力;μ为动力粘度;g为重力加速度。

3)能量守恒方程

式中,ST为粘性耗散项。

1.3.3 流固耦合交界面的共轭传热

引线内的流体冷却液通过对流换热带走固体铜管产生的热量,在流固耦合边界满足第三类边界条件,即

式中,n为换热表面的外法线;h为表面传热系数;tw和tf分别为交界面和其周围流体的温度。

2 环形引线温度场计算

基于ANSYS CFX软件,对外接连通管故障接法下的环形引线温度场进行求解,定量的分析引线烧毁事故原因。

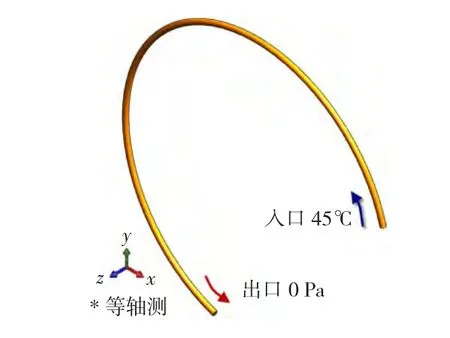

只对两次故障均烧毁的2W2相环形引线进行仿真分析,这是因为该相引线是所有12根引线中最长的一根,约5.5 m,且冷却水需要从2点钟位置逆时针流到7点钟位置,中间要通过12点的最高位置处,因此最容易出现汽堵故障。建立该相引线的求解域模型及进出口边界条件如图2所示。

图2 2W2相环形引线求解域模型及进出口边界条件Fig.2 Model and inlet/outlet boundary condition of 2W2phase circular lead

采用ICEM CFD划分网格,对流体控制方程在空间域上进行离散。由于环形引线管径只有0.019 m,而轴向长度却达到5.5 m,属于细而长的管道流体模型,因此需要在网格划分时采用六面体的结构网格剖分策略,轴向上节点之间距离可以适当增加,径向上对壁面处的网格进行加密处理,如图3所示,既保证了计算精确度,又节约了计算时间。

图3 结构网格剖分管道模型示意Fig.3 Structured grid of pipe model

网格结果如图4所示,可见流固交界面处网格得到了足够的细化。求解域共有112 176个单元,102 113个节点;Determinant和Angle 2项网格质量评价分别大于0.5和45°,满足工程计算的需求(一般认为 Determinant大于 0.2,Angle大于 18°,即符合工程计算要求)。

图4 网格剖分结果Fig.4 Mesh results

对于共轭传热问题,首先需要定义固体域与流体域,并在固体域中设置子域加载热源,热源以生热率形式给出。模型前处理及边界条件设置如下:

1)入口:根据相关资料,错误接法时水流量为0.446 8 m3/h,约为设计值的一半,入口水温45℃;

2)出口:静压0 Pa;

3)壁面光滑,无滑移;

4)根据环形引线的电流密度,固体子域的生热率设为1.19×106W/m3;

5)流体侧的热导率根据流体温度从水热力性质数据库中自动插值提取,固体侧的热导率则采用给定定值的方法,这里取铜的热导率为401 W/(m·K)。

仿真得到稳态环形引线温度分布如图5所示,冷却水沿程温升曲线如图6所示。

图5 故障接法环形引线温度分布Fig.5 Temperature distributions under fault connections

图6 故障接法冷却水沿程温升Fig.6 Temperature rise of water under fault connections

结果表明,外接连通管错接时,环形引线最热点温度73.34℃,冷却水出口温度61℃,沿程温升16 K,约比设计温升值增大一倍,但仍在正常范围内(30.5 K),说明单独的冷却水流速降低引起的散热效果变差并不足以导致引线熔断,进一步验证了引线内出现汽堵是造成事故的主要原因。

3 环形引线汽堵故障分析

3.1 汽堵故障诱因分析

所述的汽堵故障泛指引起环形引线烧毁的全过程,实际应分为两个阶段:气堵和汽堵。

一般认为,环形引线冷却水中析出的氢气是引发气堵的主要原因。根据相关资料,1台600 MW发电机每天约有200L左右的氢气通过绝缘引水管渗入定子水路,在水箱中因扩容析出,正常情况下只溶解在水路里。然而如上节所分析,在外接连通管错接后,冷却水温一直高于设计值,水中将析出更多的氢气,同时引线中冷却水流速也降为设计值的一半,一部分氢气不能有效地排出,首先形成气堵;随后冷却水流速进一步降低,引线散热条件变差,水温继续升高超过水的沸点,水汽化最终形成汽堵;汽堵后,水路完全堵塞,环形引线的散热条件被完全破坏,最终达到铜的熔点,将环形引线熔断,故障过程如图7所示。

图7 汽堵故障形成机理Fig.7 Formation mechanism of steam blockage faults

3.2 从气堵到汽堵过程的定量仿真计算

气堵开始形成时,水路中的氢气会越积越多并聚集在引线顶部12点位置附近,逐渐堵塞水路。本文引入了堵塞程度表征参数η,研究气堵程度对引线及其冷却水温升的影响:

η越大堵塞越严重,并假定气堵位置η处处相同。这样,决定气堵时引线及冷却水温升的因素主要有:η、水流量和堵塞出现的位置。在A和B电厂事故中,堵塞位置相对固定,假定堵塞出现在距进水口150~200 cm的引线顶部位置。

由于氢气热导率远小于水,因此假设堵塞处的气体不传热,在建立流体域时根据η切去气泡所占的体积,如图8所示。这相当于冷却水在流动过程中遇到一个固定的阻块,导致水流量降低,并且引线的散热面积减小。在气泡与流体的交界面处采用O-grid网格剖分策略,细化边界层的流体网格。

图8 气堵时流体域模型η=0.3Fig.8 Fluid model during steam blockage η =0.3

以环形引线的入口水压为恒定的边界条件,入口水温45℃,在不同堵塞程度表征参数η下,流固共轭计算仿真结果如图9所示,各具体数值如表1所示。

结果表明,堵塞越严重,引线内冷却水的流量和流速越小,散热越差,引线和冷却水的温度越高。在堵塞处,气泡使冷却水流道变窄,水流速出现一个阶跃的高值,对堵塞处的散热产生影响。

图9 气堵时2W2环形引线及其冷却水温度Fig.9 Temperature of 2W2phase circular lead and its cooling water during steam blockage

对流散热与流体的流速和散热面积有关,当堵塞较小时,如η=0.3和η=0.5时,流速突变并不明显,分别只增加0.5倍和1倍,此时堵塞处散热面积减小成为决定散热效果的主要因素,因此如图9(b)所示,稳态时堵塞处引线温度会有明显的凸起;当堵塞较严重时,如η=0.8和η=0.9时,堵塞处流速分别增加约5倍和8倍,此时流速的增加成为决定散热效果的主要因素,因此如图9(d)所示,堵塞处环形引线的温度出现凹陷。

如表1所示,当气堵程度超过0.8时,冷却水出口处的环形引线温度已经超过引线主绝缘的最高允许温度(120℃);当堵塞继续发展η>0.9时,水温已超过100℃,水汽化变成蒸汽,体积急剧增加,气堵最终发展为汽堵。

表1 气堵时环形引线仿真结果Table 1 Simulation results of circular lead during steam blockage

3.3 汽堵故障时环形引线温升规律研究

一旦汽堵故障发生,环形引线水内冷条件被完全破坏,引线上产生的铜损热量只能通过绝缘,由电机端部的氢气进行对流散热。在额定负载工况下,电机内的氢气风速为3.5 m/s,处于强制对流散热,引线表面的氢气温度为40℃,根据空气横向掠过圆柱筒表面时的放热准则,可以求得此时引线表面的对流散热系数为70 W/(m2·K);然而,由于电机端部空间有限,引线及绕组的排列比较紧凑,因此一部分引线将处于自然对流状态,算得此时散热系数为14 W/(m2·K)。

利用Ansys Workbench有限元仿真平台,取单位长度定子环形引线及其绝缘层,对汽堵故障时的环形引线进行瞬态温度场仿真研究。热源来自铜管的电阻损耗,电阻率与温度的高低有关,温度越高,电阻率越大,在相同的电流密度下,当初始温度45℃时,环形引线铜管的生热率为1.073×106W/m3;当达到铜的熔点1 070℃时,引线的生热率可高达5.002×106W/m3。在强制对流与自然对流两种边界条件下,环形引线的最热点温升曲线如图10所示。

图10 汽堵时环形引线最热点温升曲线Fig.10 Temperature curve of hottest spot during steam blockage

结果表明,引线温度几乎线性增长,通风良好的引线约1 h后熔断;通风不良的引线约0.5 h后熔断。由于电机还装有固定引线的绝缘压板,相当于增大了引线散热路径上的热阻,因此,故障熔断时间一般小于0.5 h,几乎所有的事故均首先由绝缘压板处铜管开始熔断。

4 汽堵故障的预防措施及建议

通过本文对汽堵故障的定性分析与定量计算,针对汽堵形成的原因及其现象,提出以下预防措施及建议:

1)环形引线的流固共轭仿真结果表明,故障时,铜管内的水流速过低是引线及其冷却水温升过高的主要原因。因此,为了抑制氢气的过量析出,从源头上抑制气堵,必须保证引线内的冷却水流速满足设计要求,外接连通管的安装应严格按照运行规程及厂家说明书的要求,机组运行前,需按照说明书及图纸,对冷却水路系统进行全面检查。

2)根据汽堵故障时的引线温升计算,从出现异常到引线烧毁仍有接近0.5 h的时间,如能及时发现故障,快速采取有效的措施,仍能保证电机环形引线不至烧毁。因此,应实时对环形引线的流量和温度进行监测。建议在外接连通管加装流量监测装置,同时在引线水回路加装测温元件,特别是要对故障频发的2w2相引线出口水温进行监测。

5 结论

针对两起汽轮发电机定子环形引线汽堵烧毁事故,本文基于共轭传热理论对环形引线及其冷却水进行了流固耦合研究,重点分析了汽堵故障形成的机理与过程,从定性和定量的角度解释了故障产生的原因,总结了环形引线温度变化特征与水路堵塞程度之间的对应规律。计算及分析结果表明,外接连通管错接后冷却水流量过低是导致汽堵故障的直接原因,汽堵发生后约0.5 h引线开始熔断。在此基础上,提出了水路水管的安装应严格按照运行规程及加装引线流量与温度监测装置的预防措施与改进建议。

[1] 丁舜年.大型电机的发热与冷却[M].北京:科学出版社,1992.

[2] WANG Lihui,LI Junqing,ZHANG Xiaorong.Thermal analysis on the stator of turbo-generators with hollow sub-conductor blockage[C]//International Conference on Electrical Machines and Systems,October 8 -11,2007,Seoul,Korea,2007:1080 -1083.

[3] 李和明,李俊卿.汽轮发电机定子冷却水路堵塞时的温度场分析与计算[J].中国电机工程学报,2005,25(21):166 -171.

LI Heming,LI Junqing.Analysis and calculation of turbogenerators stator temperature field on cooling circuit blocked[J].Proceedings of the CSEE,2005,25(21):166 -171.

[4] 李俊卿,王丽慧.汽轮发电机空心股线堵塞时定子温度场的数值仿真[J].中国电机工程学报,2009,29(12):70 -74.

LI Junqing,WANG Lihui.Numerical simulation of temperature field in turbo-generators stator on cooling water blockage[J].Proceedings of the CSEE,2009,29(12):70-74.

[5] 陈卫勇.300MW水氢氢汽轮发电机定子线棒堵塞的处理[J].大电机技术,2004(1):24-26.

CHEN Weiyong.The handling method of the clogged stator coil in 300MW water-hydrogen inner cooler turbogenerator[J].Large E-lectric Machine and Hydraulic Turbine,2004(1):24 -26.

[6] 沈文华.大型水内冷汽轮发电机定子线棒腐蚀堵塞故障分析[J].能源与节能,2011(5):89 -90.

SHEN Wenhua.Failure analysis of large water-cooled turbo-generator stator bar corrosion blockage[J].Energy and Energy Conservation,2011(5):89 -90.

[7] 刘为民.大型汽轮发电机定子线棒堵塞原因分析和处理方法的研究[D].杭州:浙江大学,2006.

[8] 史进渊,杨宇,孙庆,等.大型发电机故障特性规律的研究[J].中国电机工程学报,2000,20(7):45 -48,52.

SHI Jinyuan,YANG Yu,SUN Qing,et al.Study on fault characteristics law for large capacity turbogenerators[J].Proceedings of the CSEE,2000,20(7):45 -48,52.

[9] 冯复生.大型汽轮发电机近年来事故原因及防范对策[J].电网技术,1999,23(1):74 -78.

FENG Fusheng.Reasons of failures and accidents occurred in the stators of 300MW turbogenerators in recent years and countermeasures[J].Power System Technology,1999,23(1):74 - 78.

[10] 毛国光.我国大型汽轮发电机的事故及存在的质量问题[J].电网技术,2000,24(11):1 -7.

MAO Guoguang.Reasons of failures occurred in large capacity turbogenerators in China[J].Power System Technology,2000,24(11):1-7.

[11] 曹志伟,陈云高,王启岗.两起660MW发电机定子环形引线烧损事故分析[J],大电机技术,2009(6):13 -17,21.

CAO Zhiwei,CHEN Yungao,WANG Qigang.Analysis on the two burning faults of 660MW turbogenerator stator circular lead[J].Large Electric Machine and Hydraulic Turbine,2009(6):13 -17,21.

[12] 傅自清.大型汽轮发电机并联环和主引线水路故障分析和预防[J].中国电力,2007,40(8):66 -71.

FU Ziqing.Analysis and prevention of inner-cooled water system failure on parallel rings and main leads in large turbine generator[J].Electric Power,2007,40(8):66 -71.

[13] SHANEL M,PICKERING S.J,LAMPARD D.Conjugate heat transfer analysis of a salient pole rotor in an air cooled synchronous generator[C]//IEEE International Conference on Electric Machines and Drives,June 1 - 4,2003,Madison,2003:737-741.

[14] BOGLIETTI A,CAVAGNINO A,STATON D,et al.Evolution and modern approaches for thermal analysis of electrical machines[J].IEEE Transactions on Industrial Electronics,2009,56(3):871-882.

[15] 王福军.计算流体动力学分析-CFD软件原理与应用[M].北京:清华大学出版社,2004.

[16] HETTEGGER M,STREIBL B,BIRO O,et al.Measurements and simulations of the convective heat transfer coefficients on the end windings of an electrical machine[J].IEEE Transactions on Industrial Electronics,2012,59(5):2299 -2308.

[17] MARIGNETTI F,DELLI C V,COIA,Y.Design of axial flux PM synchronous machines through 3-D coupled electromagnetic thermal and fluid-dynamical finite-element analysis[J].IEEE Transactions on Industrial Electronics,2008,55(10):3591-3601.

[18] 李伟力,李守法,谢颖,等.感应电动机定转子全域温度场数值计算及相关因素敏感性分析[J].中国电机工程学报,2007,27(24):85 -91.

LI Weili,LI Shoufa,XIE Ying,et al.Stator-rotor coupled thermal field numerical calculation of induction motors and correlated factors sensitivity analysis[J].Proceedings of the CSEE,2007,27(24):85-91.