划片机划切工艺研究

2014-07-04闫伟文高清勇

闫伟文,高清勇

(北京中电科电子装备有限公司,北京100176)

划片机是以强力磨削为划切机理,空气静压电主轴为执行元件,以每分钟3 万到6 万的转速划切晶圆的划切区域,同时承载着晶圆的工作台以一定的速度沿刀片与晶圆接触点的划切线方向呈直线运动,将每一个具有独立电气的芯片分裂出来。这个过程就是划片或划切(Dicing Saw)。工作原理如图1。

图1 原理示意图

目前随着电子产品的发展,市场对半导体封装技术提出了更高的要求。对其更小,更轻,更低功耗,更高可靠性的要求日新月异,并且新兴的工艺使得划切对象不再单一,导致划切工艺更加复杂。为了提高划切品质和加工效率,透彻分析影响划切品质的因素成为必须。本文对划切中影响划切质量关键的因素进行了系统分析研究,并提出指导性的建议。

1 主轴

1.1 主轴的分类

砂轮划片机主轴采用空气静压支承的电主轴。现在所使用的主轴有两类,分别是交流主轴,及直流主轴。两类主轴从结构上有以下区别:直流主轴电动机的结构和普通直流电动机的结构基本相同,其主要区别是:在主磁极上除了绕有主磁极绕组外,还绕有补偿绕组,以便抵消转子反应磁动势对气隙主磁通的影响,改善电动机的调速性能;直流主轴电动机都采用轴向强迫通风冷却或热管冷却,以改善冷却效果。直流主轴电动机在基本速度以下为恒转矩范围,在基本速度以上为恒功率范围。直流主轴主要采用晶体管脉宽调制调速系统调速。一般会装有用于反馈的检测元件。而交流主轴电动机是经过专门设计的鼠笼三相异步电动机。与直流主轴电动机相类似,在基本速度以下为恒转矩区,在基本速度以上为恒功率区。当速度超过一定值后,功率- 速度特性曲线会向下倾斜。交流主轴电动机广泛采用矢量控制调速方法进行速度控制。由于结构上的差别造成直流主轴的转速控制精度较高(通过反馈补偿转速),主轴工作时震动量较小,划切效果较好,但其扭矩相对同功率交流主轴偏小,对较厚、硬的玻璃、陶瓷和键和材料划切,切削力不足。其划切领域主要针对硅晶圆,砷化镓,氧化物晶圆等。交流主轴扭矩较大,震动偏大,主要针对LED 基板、生陶瓷、新型电子封装等较硬,精度要求不高的产品加工。

1.2 主轴的机械安装对划切效果的影响

1.2.1 平行度

主轴的水平度如果达不到要求,会使划切后的刀槽变宽,崩边严重。例如采用NBC-ZH 2050O-SE27HEDD 刀具划切硅晶圆,主轴转速30 000 r/min、划切速度20 mm/s 时。较理想的刀痕为0.030~0.035 mm,当主轴打表水平度等于5 μm 时,实测刀痕为0.045 mm。

1.2.2 垂直度

如果划切后工件的刀槽一边崩边,裂片严重,而另一边正常,通常是由于主轴垂直度不够,可根据那边崩边判别主轴仰角或是俯角。

1.2.3 主轴转速

主轴的转速是与划切速度相匹配,影响划切效果的是主轴线速度,理论上增加主轴转速,提高划切速度,来保证固定的线速度就不会影响划切效果,但是主轴的震动量在不同的转速范围是不同的,这就需要找到一个最佳的结合点,在保证划切效果的前提下提高效率。

注意:选取主轴转速时需注意刀具所允许的最大转速,例如DISCO 的PIA 系列刀具,

使用直径50 mm(2 英寸)刀盘时,最高速度<60 000 r/min;75 mm(3 英寸)刀盘时,最高速度<40 000 r/min。当超过所允许的最高转速时,刀具会自动解体。

2 水 源

划片机所使用的水源有两路,主轴冷却水和切割冷却水。

2.1 主轴冷却水

顾名思义,主要功能是对主轴进行冷却保护,在主轴内部循环使用,必须采用去离子水,否则会对主轴内部造成堵塞,冷却水的温度应恒定在室温,建议用户配置恒温水箱,否则划切过程中刀痕会有偏移。空气主轴为关键部件,需定期(6 个月)对主轴水路进行检查,防止水垢堵塞管路,否则会造成主轴电机损坏。

2.2 划切冷却水

针对客户产品需要选用不同水质,建议采用去离子水,针对一些特殊用户,需根据产品需要增加特殊附件,例如增加二氧化碳气体,改变水质电阻值等。

3 承片台

工作台现有陶瓷微孔和金属吸盘两大类,可根据用户的加工要求进行选择。

3.1 陶瓷微孔吸盘

优点:吸力均匀,适合吸附带膜较薄、较脆的产品,不伤片,减少背崩现象,有较好的划切效果。缺点:需要表面全部覆盖,否则吸力不足,对于较小工件来说,蓝膜浪费严重,微孔容易堵塞,不适合粉尘较多的加工环境。

3.2 金属吸盘

优点:多种形状可选,方形和圆形,圆形有75 mm(3 英寸)、100 mm(4 英寸)、150 mm(6 英寸)价格低廉,可直接吸附工件,真空吸力较大。缺点:吸附较薄工件时,小于150 μm 厚,吸孔偶有可能会造成工件损伤或背裂现象。

4 刃 具

每一类刃具都有外径大小、厚度、磨粒尺寸(筛号)、结合剂、集中度、刃口形状等的不同;种类根据安装方法分为软刀和硬刀。形状如图2、图3 所示。

图2 硬刀

图3 软刀

软刀需使用法兰固定,其优点是刀具露出量较大,可加工较厚产品,价格低廉,可根据更换法兰持续使用,性价比较高。但采用这种固定方式后,刀具为达到真圆效果,需要磨刀,且刀具和法兰的接触部分会有微量跳动,划切效果欠佳。

硬刀通过高温高压的方式将刃体固定在特制法兰上,出厂时就可确认是真圆,由于刃体和法兰一体化,可加工高档产品,但由于其制作方式决定其刀刃露出量不能太大,通常此种刀具露出量为0.30~1.15 mm。不能加工较厚产品,有局限性。

根据制作方法可分为镀制、粉末冶金和树脂等类型。

镀制类刃具是金属粉和金刚砂粉混合后,采用高温高压的方式烧结而成。NBC-ZH 系列硬刀主要加工硅(矽)晶圆及砷化镓(CaAs)为代表的化合物半导体晶圆,氧化物晶圆(LiTaO3);NBC-Z系列主要加工硅(矽)晶圆,化合物半导体晶圆,各种半导体封装元器件;Z05 系列(缺口锯齿形)主要切割晶粒LED 基板、生陶瓷、硬脆材料、BGA各种半导体封装元件。

粉末冶金类刃具:B1A 系列(金属结合剂)主要加工电子元器件及光学零部件、半导体封装元器件、陶瓷、单晶铁氧体、玻璃;A1A 系列(金属结合剂)主要对陶瓷、铁氧体等硬脆材料进行深切割。

树脂类:主要是树脂和金刚砂粉混合后,采用高温高压定型而成。P1A 系列(树脂结合剂)主要切割铌酸锂、石英、各种人造晶体、玻璃、陶瓷、蓝宝石、半导体封装元器件;K1A 系列(树脂结合剂)主要切割陶瓷、各种玻璃、铁氧体、各种晶体。

刃具选择的基本原则:刃具选取的基本原则是越硬的材料划切选取越软的刀体材料,越软的材料划切选取越硬的刀体材料,(如果硬脆材料划切选择越硬刃具,就会在划切时出现一些背崩,背裂现象)根据崩边要求和材料性质选取刀体粘结、材料软硬度、集中度,金刚砂颗粒大小等。

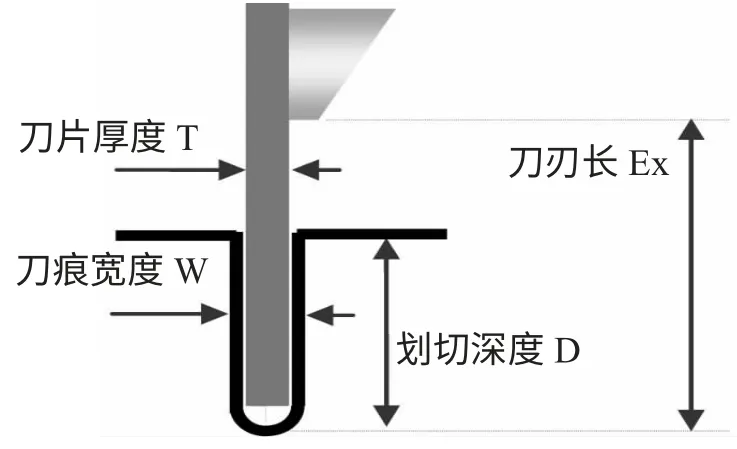

一般根据划切深度选择刃具的露出量,而刃具露出量一般是刃具厚度的20~30 倍,当划切深度是刀刃露出量的1/3~1/2 时效果最佳,或者说划切深度是刃具厚度的10~15 倍时效果最佳。刃厚、刃长与划切深度见图4。

刃具厚度首先根据切割槽宽度及材料的物理、化学性质确定,有的硬脆性易崩材料,就根据其材料性质及崩边工艺要求选择。在满足客户的划切要求的前提下,可选择粒度大且较厚的刃具,提高划切效率。

图4 刃厚、刃长与划切深度的关系

刃具粒度的选择是根据产品的材料,崩边大小要求及划切效率等多方面因素决定的,通常情况下,比较硬的材料我们选用金刚砂颗粒大的刃具,可提高划切能力,在划切力足够的情况下,根据用户的崩边要求选刃具粒度大小与其崩边大小相近的,比如崩边要求小于10 μm,刃具金刚砂粒度就不能超过W10。但是粒度越大刃具磨损量越小,速度越快,划切效率越高,所以最后在满足客户的崩边要求下,增大金刚砂颗粒直径,提高划切效率。

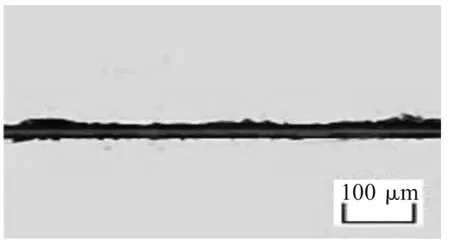

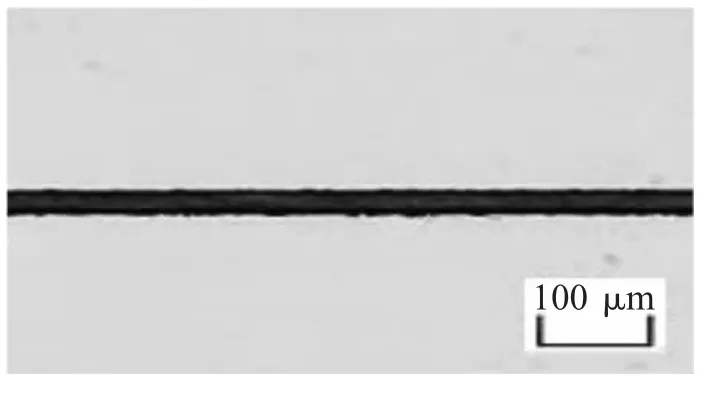

如果加工物较薄,在切割加工后发生背面崩裂现象,例如划切工艺参数一致情况下,采用两种不同金刚砂颗粒大小的刃具进行划切,图5 采用磨粒大小为4~6 μm 的切割刀片(#2000)进行加工的,背面崩裂的现象比较明显。而图片6 是使用由超微细磨粒构成的刀片(#4800)进行加工。同样正面崩裂情况也存在刃具磨粒大小的选择。选择恰当崩边就减小,也减轻对加工物的冲击力。

以上选择一定要综合考虑,既要满足划切质量品质要求以及工艺线检测点的要求,又要满足客户的划切效率要求。

图5 采用磨粒为4~6 μm的切割刀片加工的图片

图6 采用超微细磨粒刀片加工的图片

5 划切参数

5.1 划切速度的选择

划切速度主要取决划切材料硬脆性以及划切深度,同时划切速度与主轴的线速度要相匹配。一般新刀在开始划切时速度都较低,逐渐由慢向快增加;对新的材料一般也是首先慢速试划,根据划切情况在考虑适合的速度。一般划软材料要比划硬材料快,划脆的材料速度较慢,划浅比划深速度快,划切速度的快慢直接影响划切槽宽和崩边情况以及划切效率。划切到具有半黏性的固定材料时,可能增加刀的负载,所以划切速度要适中。另外,划切硬的材料,太小的划切速度或太浅的划切深度,也影响刀片自身锋利。

5.2 划切深度的选择

划切深度决定了刀露的刃口长度,且直接影响着刀的负载大小。

(1) 当基片用膜固定划透时,要把膜划0.025~0.030 mm 深,增加膜的厚度以及划膜的深度,可以减小划切材料背面的崩边。

(2)当材料不划透时,要留一个精确的厚度时,对划切深度的精度要求很高,在设备具有刀片磨损自动补偿的基础上,该精度取决于划切方向运动的平行度以及吸盘的平整度、主轴下降的重复定位精度以及刀片的质量。

(3)划切一些较厚和较硬材料时,一般采用二次划切的方法,第一次划切的深度为总深度的1/3时效果最佳。

(4)当划切一些键合材料时,例如表面是硅材料,底部是玻璃,采用两种刃具对其二次划切效果最佳。

6 结束语

砂轮划片机能够划切的材料很多,不同性能的材料划切工艺存在差异,每一个参数都能关系到划切质量和效率,不同的材料性能划切工艺都有差异,所以针对需求需要深入研究不断试验,找出保证加工效率和加工质量的最优值。

[1] 文赟,王克江,孙敏,等.浅析砂轮划片机划切工艺[J].电子工业专用设备,2010,39(6):21-26.

[2] 甄万财. 砂轮划片机划切技术的研究[J]. 电子工业专用设备,2004,33(9):68-71.