两种干燥工艺

——喷雾干燥和真空干燥所获得豆渣酱粉的比较研究*

2014-07-04赵贵兴刘丽君刘昊飞李进荣赵春杰

赵贵兴,陈 霞,刘丽君,刘昊飞,李进荣,赵春杰,谭 懿

(1.黑龙江省农业科学院大豆研究所,哈尔滨 150086;2.吉林省长春大成集团,长春 130062;3.黑龙江省哈尔滨市滨江车站公安派出所,哈尔滨 150020)

随着现代人们生活水平的提高,方便、快捷的食品受到越来越多的重视。豆渣酱是一种传统的绿色发酵调味品,豆渣酱干粉在保持营养价值的基础上,具有取用方便、快捷,调味独特,包装方便的优势,符合现代人快节奏的生活需求,还迎合了许多喜爱豆渣酱的消费者的口味。以曲霉豆渣酱为原料,经过稀释、磨浆、干燥、调味、包装等工序制成能迎合消费者口味的酱粉,广泛应用于食品调味方面。

豆渣酱制成豆渣酱粉后可作调味添加物广泛应用于方便食品调料包,餐饮汤料,膨化食品,休闲食品等。相对豆渣酱,豆渣酱粉运输成本更低,储存时间增长,延长货架期。此研究对拓展豆渣酱市场具有十分重要的实际意义。

1 材料与方法

1.1 实验材料

自制的韩酱曲霉豆渣酱,盐酸、氢氧化钠等均为分析纯。

1.2 仪器与设备

ZE6000色差计:NIPPON DENSHOKU公司;ZKF040型电热真空干燥箱:上海实验仪器有限公司;ZXZ-2型旋片真空泵:浙江黄岩求精真空泵厂制造;JM80胶体磨:温州市胶体磨厂;SHP-60高压均质机:上海科学技术大学机电厂;B-290小型喷雾干燥机:瑞士BÜCHI公司;Del⁃ta320pH计:瑞士梅特勒-托利多有限公司。

2 两种干燥工艺所获得产品的比较

根据实验获得的最佳喷雾干燥条件,即进风温度180℃,出口热风温度80℃,物料流量10~15m L/min,以及真空加热干燥条件,即加热温度70℃,物料厚度4mm,加热时间2.5 h,分别生产酱粉,所获得的豆渣酱粉的各项指标分述如下。

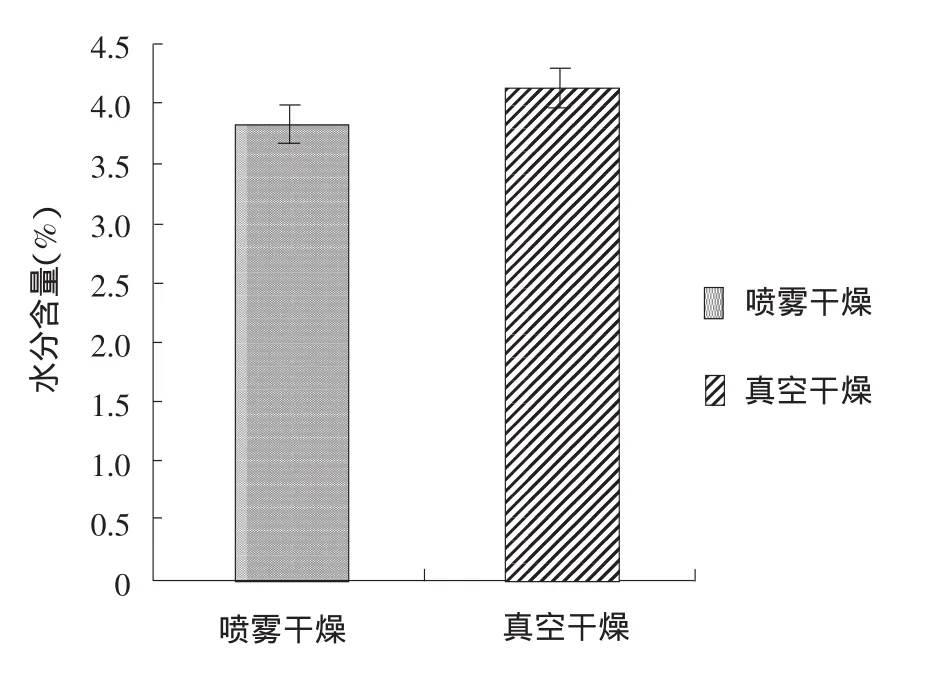

2.1 两种工艺所得产品的水分含量

喷雾干燥和真空干燥两种条件下得到的豆渣酱粉水分含量各不相同,结果见图1。

图1 两种工艺得到的豆渣酱粉水分含量

由图1的实验结果表明,喷雾干燥得到的豆渣酱粉水分含量为3.82%;真空干燥得到的豆渣酱粉水分含量为4.13%,一般固体粉末保存时水分含量应控制在5%以下,两种干燥方法得到的产品均满足这一条件,相比之下,喷雾干燥条件得到的豆渣酱粉水分含量更低,保藏效果更优。

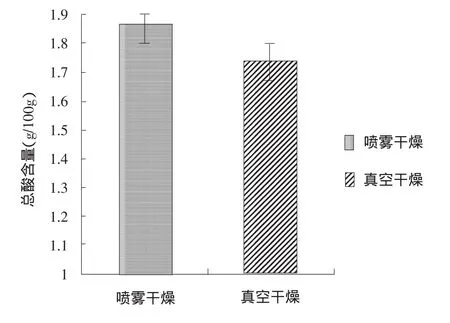

2.2 两种工艺所得产品的总酸含量

喷雾干燥和真空干燥两种条件下得到的豆渣酱粉总酸含量各不相同,结果见图2。

图2 两种工艺得到的豆渣酱粉总酸含量

由图2可知,喷雾干燥后得到的豆渣酱粉总酸含量为1.86 g/100g;真空干燥得到的豆渣酱粉总酸含量为1.73 g/100g,喷雾干燥得到的豆渣酱粉总酸含量略高于真空干燥条件,由于在真空干燥条件下长时间加热,豆渣酱中的有机酸部分挥发或者反应,含量较低。

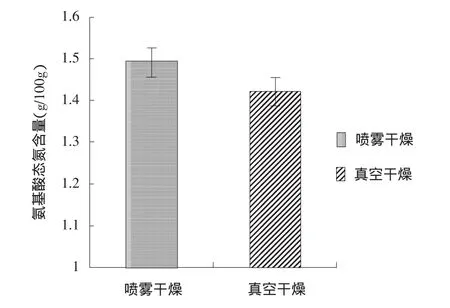

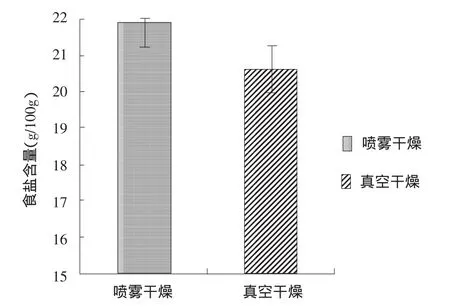

2.3 两种工艺所得产品的氨基酸态氮含量

喷雾干燥和真空干燥两种条件下得到的豆渣酱粉氨基酸态氮含量各不相同,结果见图3。

图3 两种工艺得到的豆渣酱粉氨基酸态氮含量

由图3结果可知,喷雾干燥后得到的豆渣酱粉氨基酸态氮含量为1.49 g/100g;真空干燥得到的豆渣酱粉氨基酸态氮含量为1.42 g/100g,两种干燥方法处理豆渣酱后氨基酸含量差异不大,喷雾干燥条件下氨基酸态氮略高,这与喷雾干燥得到的豆渣酱粉水分含量低有关,同时由于喷雾干燥为瞬时加热,真空干燥长时间加热,高温加热时间的长短会对氨基酸态氮的含量造成一定的影响。

2.4 两种工艺所得产品的食盐含量

喷雾干燥和真空干燥两种条件下得到的豆渣酱粉食盐含量各不相同,结果见图4。

由图4实验结果可知,喷雾干燥得到的豆渣酱粉食盐含量为21.9 g/100g;真空干燥得到的豆渣酱粉食盐含量为20.6 g/100g,食盐含量受加热条件影响小,喷雾干燥条件得到的豆渣酱粉食盐含量大于真空干燥条件,食盐含量在加工过程中基本不会发生反应,真空干燥或者喷雾干燥工艺也未带入相关物质,其含量的不同主要是受产品水分含量的影响,由于喷雾干燥所的产品水分含量略低,导致食盐含量略高。

图4 两种工艺得到的豆渣酱粉食盐含量

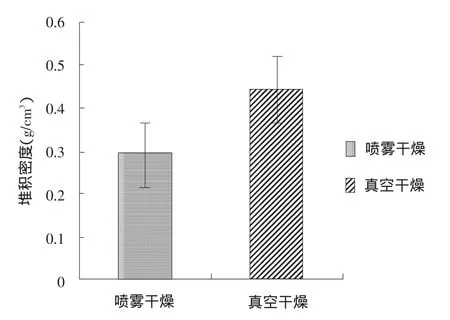

2.5 两种工艺所得产品的堆积密度

喷雾干燥和真空干燥两种条件下得到的豆渣酱粉堆积密度各不相同,结果见图5。

图5 两种工艺得到的豆渣酱粉堆积密度

由图5结果表明,喷雾干燥得到的豆渣酱粉堆积密度为0.29 g/cm3;真空干燥得到的豆渣酱粉堆积密度为0.44 g/cm3,喷雾干燥制得的豆渣酱粉堆积密度比真空干燥小,这与颗粒的粒径有关,真空干燥后粉碎加工得到的豆渣酱粉粒径大,颗粒不均匀,等体积粉末质量重,密度相对较大,喷雾干燥工艺得到的豆渣酱粉颗粒粒径小,颗粒相对均匀,等体积粉末质量轻,密度相对较小。

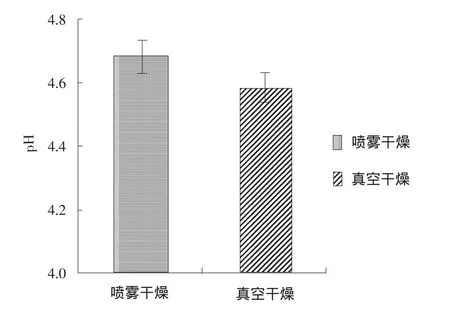

2.6 两种工艺所得产品的pH

喷雾干燥和真空干燥两种条件下得到的豆渣酱粉pH各不相同,结果见图6。

图6 两种工艺得到的豆渣酱粉pH

豆渣酱干燥前,喷雾干燥得到的豆渣酱粉pH为4.68;真空干燥得到的豆渣酱粉pH为4.58,两种工艺得到的产品pH比较接近,差异较小,说明两种干燥条件对pH的影响不大。

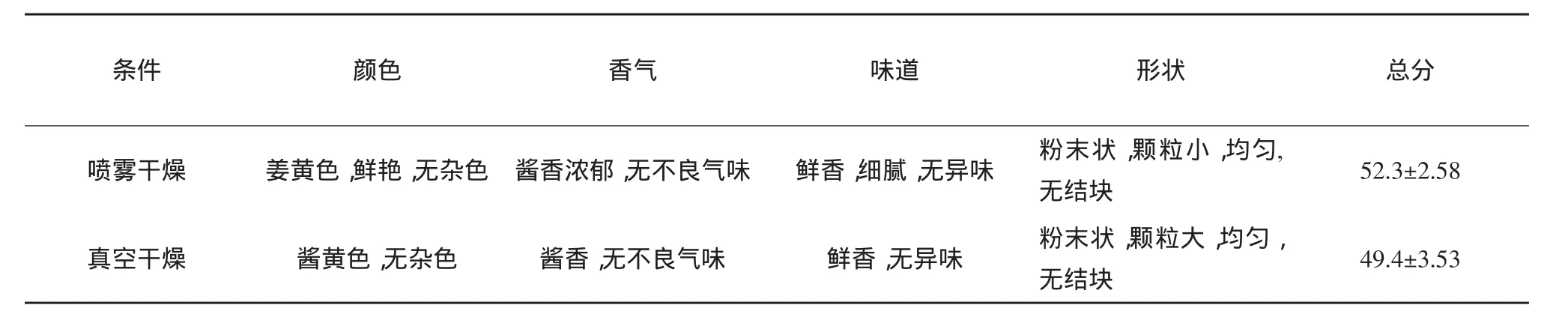

2.7 两种工艺所得产品的感官评价结果

感官指标是豆渣酱粉的一个重要参数,喷雾干燥和真空干燥制成的豆渣酱粉从颜色、香气、味道、形状等4个方面评价其感官,结果见表1。

感官指标是豆渣酱粉的一个重要参数,由表1可知,喷雾干燥制成的豆渣酱粉色泽姜黄,酱香浓郁,味道细腻、鲜美,颗粒小,质地均匀,无杂质,总分52.3,产品质量较好。真空干燥制成的豆渣酱粉其感官指标,颜色相对喷雾干燥较深,色泽酱黄,酱香,颗粒较喷雾干燥大,质地均匀,感官总分49.4,且喷雾干燥为瞬时加热,真空干燥长时间加热,高温加热时间的长短会对产品色泽造成影响,喷雾干燥制粉总体得分高于真空干燥制粉。

表1 采用两种干燥条件生产的豆渣酱粉感官指标的比较

2.8 两种工艺所得产品的吸潮性

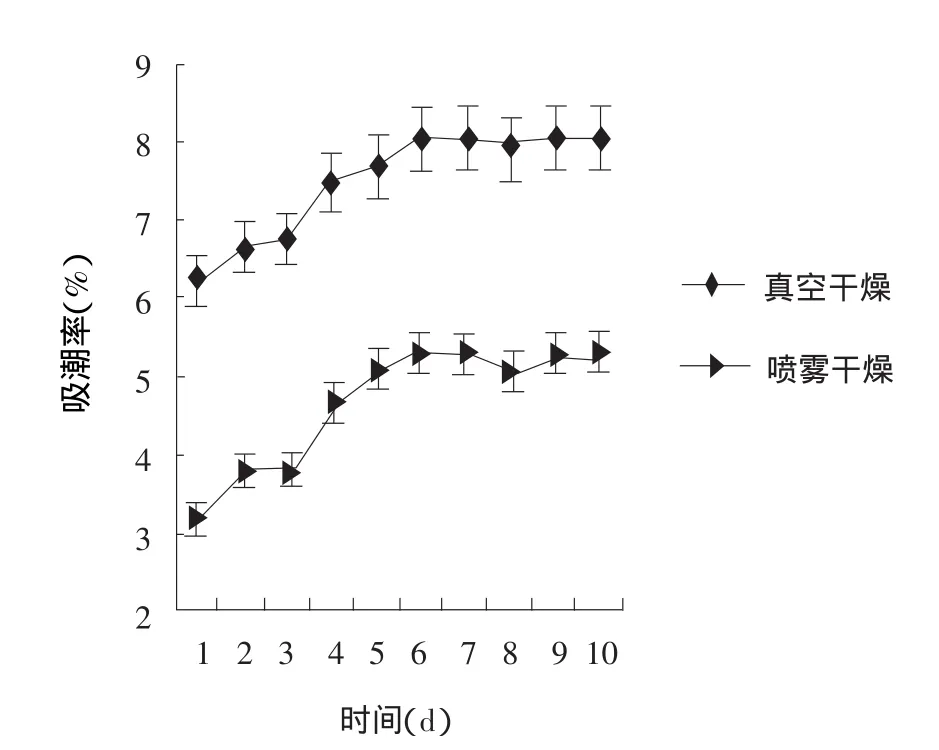

采用两种方式生产的豆渣酱粉的吸潮性的测定结果见图7。

由图7可知,真空干燥制粉的吸潮性较强,稳定时能达到8%以上,喷雾干燥制粉的吸潮性较弱,稳定时为5%左右,豆酱粉在6、7 d基本达到稳定,产品的吸潮性一定程度上反映了豆渣酱粉暴露在空气中时粉末的吸水性,为产品在使用过程中的一些特性提供数据指导。

综合两种工艺所得产品的各项指标,采用喷雾干燥方法制备豆渣酱粉的参数为:进风温度180℃,出风温度80℃。采用真空干燥方法制备豆渣酱粉的参数为:加热时间2.5 h,加热温度70℃,物料厚度4mm。比较成品的各项指标可知,采用喷雾干燥方法制备的豆渣酱粉的品质优于采用真空干燥方法制备的豆渣酱粉,确定采用喷雾干燥方法制备豆渣酱粉,该豆渣酱粉有一定的应用前景。

图7 喷雾干燥和真空干燥吸潮性比较

3 成品理化指标的分析

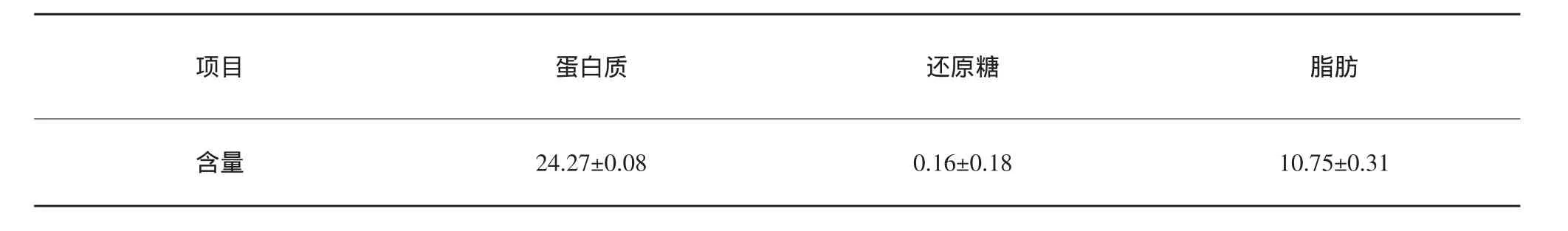

采用喷雾干燥方法,经过预热、原料稀释、磨浆、均质等工艺,以进风温度180℃,出风温度80℃为条件生产豆渣酱粉,得到的豆渣酱粉的蛋白质、还原糖、脂肪等理化指标的测定结果见表2。

由表2可知,豆渣酱粉蛋白质含量达到24.27%,还原糖含量0.16%,说明葡萄糖等还原糖的含量较少。检测到的豆渣酱粉脂肪含量为10.75%,大豆本身的脂肪含量较高,发酵后,一部分脂肪发生氧化分解等反应,赋予豆酱特殊的风味。

4 结论

以发酵好的豆渣酱为原料,经过预热、原料稀释、磨浆、均质等工艺处理,采用喷雾干燥方法即进风温度180℃,出风温度80℃,与真空干燥方法即加热时间2.5 h,加热温度70℃,物料厚度4mm,制备豆渣酱粉,通过比较两种方法生产得到的豆渣酱粉的各项指标,确定采用喷雾干燥方法制备的豆渣酱粉品质优于采用真空干燥方法制备的豆渣酱粉,故可以采用喷雾干燥方法制备豆渣酱粉,且该豆渣酱粉有一定的应用前景。

表2 产品理化指标%

[1]赵建新,汤坚.传统豆酱发酵过程分析与控制发酵的研究[D].无锡:江南大学博士论文,2011.

[2]Jing C,Yong Q C,Kohji Y.Anti-a-glucosidase Activity of Chinese Traditionally Fermented Soybean(douchi)[J].Food Chemistry,2007,103:1091-1096.

[3]Dae Y K,JamesW,Daily III,etal.Antidiabetic Effects of Fermented Soybean Products on Tpe 2 Dabetes[J].Nutrition Research,2010,30:1-13.

[4]Nam K,Eun S,Dae K.Antioxidant and Antigenotoxic Activities of Korean Fermented Soybean[J].Food and Chemical Toxicology,2008,46:1184-1189.

[5]Bao Y,Hong S Y,Jing L.Amino Acid Composition,MolecularWeight Distribution and Antioxidant Activi⁃ty of Protein Hydrolysates of Soy Sauce Lees[J].Food Chemistry,2011,124:551-555.

[6]Rajeev M,Sm rati B,Murthy P.K.Glycine Soya Diet Synergistically Enhances the Suppressive Effect of Tamoxifen and Inhibits Tamoxifen-promoted Hepato⁃carcinogenesis in 7,12-dimethylbenz[a]anthracene-in⁃duced RatMammary Tumor Model[J].Food and Chemi⁃cal Toxicology,2011,49:434-440.

[7]郑志雄.大豆分离蛋白喷雾干燥过程中的热变性及其抑制机理研究[C].广州:华南理工大学硕士论文,2011.

[8]周学永,高建保.喷雾干燥粘壁的原因与解决途径[J].应用化工,2007,36(6):599-602.

[9]陈清香,黄苇,温升南.番木瓜粉喷雾干燥工艺研究[J].现代食品科技,2009,25(1):68-74.

[10]Arun S.M著,张慜等译.工业化干燥原理与设备[M].北京:中国轻工0业出版社.2007:92-110.

[11]PATTRA L,PRISANA S.Effect of Pretreatments and Vacuum Drying on Instant Dried Pork Process Optimi⁃zation[J].Meat Science,2011,88:553-558.

[12]徐泽敏.稻谷真空干燥品质控制机理及食味特性的研究[D].长春:吉林大学博士论文,2008.

[13]Manuel G,Marja LH.Reduction of Campylobacter Je⁃juni Counts on Chicken Meat Treated with Different Seasonings[J].Food Control,2011,22:1785-1789.

[14]张蓓,余陈欢.复方土鳖虫冻干粉的最佳灭菌方法研究[J].中华中医药学刊,2009,27(9):1964-1965.

[15]高秀芝.天源酱园豆酱发酵过程中营养及理化指标动态[J].2008,29(9):352-354.

[16]陈翠兰.非晶颗粒态淀粉在粉末酱油中的应用[J].现代食品科技,2009,25(11):1291-1294.

[17]赵娜.王浆冻干与喷雾干燥的比较研究[D].福州:福建农林大学硕士论文,2010.

[18]李果.两种经济鱼类即食食品的制备工艺研究[D].青岛:中国海洋大学硕士论文,2011.

[19]Zecchi B,Clavijo L,Martínez Garreiro J,et al.Model⁃ing and Minimizing Process Time of Combined Convec⁃tive and Vacuum Drying of Mushrooms and Parsley[J].Journal of Food Engineering,2011,104:49-55.

[20]Pankaj B.P,Sharma G P.Effective Moisture Diffusivi⁃ty of Onion Slices undergoing Infrared Convective Drying[J].Biosystems Engineering,2006,93(3):285-291.

[21]Gianini R L,Wagner A SC,Luiz M D M J.Dynamic Modeling and Control of Soybean Meal Drying in a Di⁃rect Rotary Dryer[J].Food and Bioproducts Process⁃ing,2010,88:90-98.