135 MW循环流化床锅炉运行调整试验研究

2014-07-02李虎贞吴禹

李虎贞,吴禹

(国投大同能源有限公司,山西大同037001)

135 MW循环流化床锅炉运行调整试验研究

李虎贞,吴禹

(国投大同能源有限公司,山西大同037001)

以某公司2×480 t/h锅炉投运为例,阐述为了提高锅炉长周期稳定运行,运行中采取了降低一次风量、控制总风量和料层厚度,以及优化煤粒粒径级配等措施,取得了较好的运行效果。针对影响锅炉运行的因素进行了全面的总结,以供同类型的锅炉参考应用。

一次风量;氧量;料层厚度;煤粒粒径;稳定运行

0 引言

鉴于我国面临的环境压力越来越大,发展高效、低污染的清洁燃煤技术是当前亟待解决的问题,其宗旨是一方面提高发电效率,另一方面满足低污染排放的要求。循环流化床燃烧技术是一种先进的燃烧技术,其燃烧方式是炉内物质在流化风的作用下形成一种特殊的流动状态,一部分较细颗粒被烟气携带通过炉膛,一部分颗粒产生回落,被携带出的颗粒经气固分离器再送回炉内进行反复燃烧,多次循环,与固定床、鼓泡床相比,炉内紊流运动强烈,燃烧强化。由于循环流化床中燃料及脱硫剂都多次循环,因而能达到理想的脱硫效率和燃烧效率,并具有炉内燃料着火、燃烧条件好的优势,使得燃料适应性广,能燃劣质煤;炉内温度不但有利于脱硫,控制SO2气体的排放,并且由于炉膛温度较低,燃烧过程中能有效控制有害气体NOx的产生和排放;负荷调节性能好,且调节范围大,实际表明,可以在25%的负荷下稳定运行,负荷变化速度也可以很快;灰渣可综合利用,可以作为水泥混合料或其他建筑材料;虽然炉内床内温度不是很高,但由于灰及燃料的多次循环,不同负荷下燃烧效率却比较高,可达98~99%。

但很多循环流化床锅炉投产以来,一直因为磨损泄漏导致锅炉不能稳定长周期运行。某公司从投产初期就从优化一次风量、氧量、料层厚度等参数着手,以保证锅炉机组的安全稳定经济运行。

1 设备介绍

某公司2台HG-480/13.7L.MG31型循环流化床锅炉,采用单汽包、自然循环、高温超高压一次中间再热、高温绝热旋风分离器、单炉膛平衡通风、前墙给料、固态冷却排渣。锅炉的总体结构由以下三部分组成。

a)锅筒、炉膛及冷渣机:炉膛采用全膜式水冷壁结构,炉膛前上部沿宽度方向分别布置有3片水冷屏(蒸发受热面)、8片屏式过热器(二级过热器)和6片屏式再热器(热段再热器)。炉膛底部是水冷壁管弯制而成的水冷风室。风室底部的点火风道内布置有2台床下点火燃烧器,炉膛下部密相区布置有6支床上启动燃烧器,用于锅炉启动点火和低负荷稳燃。炉膛后墙布置有4台水冷式滚筒冷渣机,用以把渣冷却至150℃以下。

b)分离器:炉膛与尾部烟道之间布置有2台内径为9m的高温绝热旋风分离器,每个旋风分离器下部布置1台非机械型分路回料装置。高温绝热旋风分离器及回料装置是建立固体颗粒循环燃烧的关键部件。高温绝热旋风分离器的作用是将随烟气带出炉膛的大部分固体颗粒捕集下来并送入回料装置,同时将固体颗粒浓度较低的烟气引入到尾部对流烟道中。回料装置的作用:一是将分离器分离下来的固体颗粒返送回炉膛,实现锅炉燃料及石灰石的往复循环燃烧和反应;二是通过循环物料在回料装置进料管内形成一定的料位,实现料封,防止炉内的正压烟气返窜进入负压的分离器内造成烟气短路,破坏分离器内的正常气固两相流动及炉内的燃烧和传热。

c)尾部烟道及受热面:尾部烟道中从上到下依次布置有高温过热器、低温过热器、低温再热器、省煤器和空气预热器。过热器系统中设有两级喷水减温器,再热器系统设有事故喷水减温器和二级喷水减温器。管式空气预热器采用光管卧式布置。高温过热器、低温过热器、低温再热器以及包墙过热器均为膜式结构,省煤器和空气预热器采用护板结构。

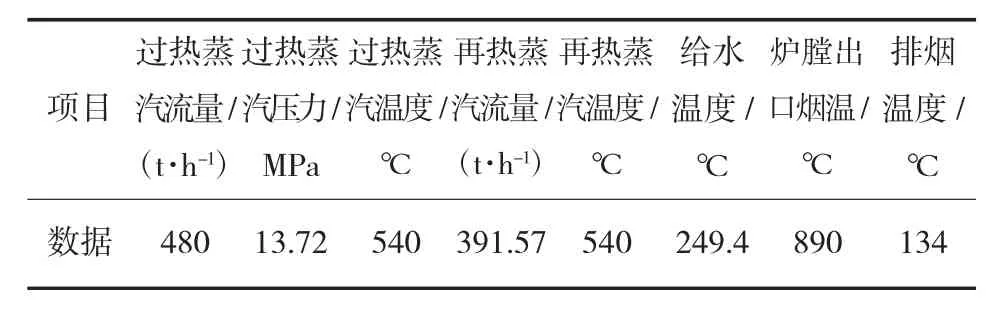

锅炉设计参数见表1。

表1 锅炉设计参数及技术规范

2 主要参数分析

循环流化锅炉燃烧参数主要有总的送风量(氧量)、一次风量、二次风量、床温、床层压降(料层厚度),它们是互相影响的。下面从改变总风量、一次风量、床层压降方面进行调整分析总结。实际上在总的送风量不变,只改变一次风量时,二次风量也改变;风量改变,同时床温也在改变。

2.1 一次风量

循环流化床中一次风量对炉内密相区、稀相区燃烧份额和炉膛高度方向上的温度分布有着重要的影响。随一次风量的增加,炉膛下部密相区温度减小,而上部稀相区温度升高,其原因分析如下。

a)在其他条件相同的情况下,一次风量的加大,煤颗粒流化速度提高,更多的细颗粒煤被从床下部的密相区抛出,进入炉膛上部的稀相区空间,炉膛下部空间颗粒浓度降低,上部空间颗粒浓度增加,同时炉膛下部空间颗粒浓度降低,耗氧量相对减少,从而增加了炉膛上部稀相区空间的氧浓度,致使炉膛下部密相区的燃烧强度降低,上部稀相区的燃烧强度提高。

b)随着一次风量的加大,回料量明显增大,大量的细物料在燃烧室、分离器、回料阀之间循环。正是由于大量的细物料的循环,改变了床内燃烧份额的分配,减小了密相区的燃烧份额的同时强化了稀相区的燃烧,使得沿床高温度分布趋于均匀。

物理学是一门系统性强的学科,在生活的各个领域都有着重要的作用.高中生物理知识的学习内容以经典物理学的基础知识为主,为以后学习力学、热学、原子物理学等现代科学技术奠定了基础.因此,在高中物理教育中不仅要教授给学生专业的物理知识,更重要的是培养他们的思维能力.物理学在长期的发展过程中形成一套整体的思维方法,包括分析与综合的方法、比较与分类的方法、归纳与演绎的方法等等.高中生在学习物理过程中具备这样的整体思维,对其今后高中物理知识的学习有着十分重要的帮助.在高中物理教育中培养学生的整体思维应该注意以下几点.

c)一次风量的加大,使得炉膛下部密相区的颗粒的平均粒径变大、变粗,使燃烧更加困难,这也使得密相区的燃烧强度减小,稀相区的燃烧强度增加。

d)一次风量的加大,使得大量的细物料通过分离器进入尾部烟道,烟气中的灰浓度增大,受热面的磨损速度加快,灰渣比增大。

2.2 床层压降

床层压降是循环流化床锅炉运行中一个重要的参数,床层压降主要是由布风板阻力和料层厚度组成,其中布风板阻力主要是由锅炉设计特性决定的,料层阻力与床上的物料量有关。床层压降的差异主要由密相区内的物料浓度决定的,床层压降高时,密相区物料浓度高;反之,物料浓度低。在其他条件一定的情况下,床层压降是通过排渣量来调节的。

床压降低时,炉膛下部密相区物料浓度降低,提高了二次风的穿透能力,使更多的氧气进入炉膛中央贫氧区,改善了二次风的混合效果,提高了碳颗粒的燃烧效果,因此可降低飞灰含碳量。虽然降低床层压降的同时会稍微提高排渣的含碳量,但总体来讲,适当降低炉膛压降,可以提高锅炉效率。由于炉内的循环物料减少,水冷壁的磨损速度也变轻,同时运行中一次风机的电流也降低。但过低的床层压降,又会造成灰渣比增大,锅炉效率下降,受热面磨损速度加快。所有运行中控制恰当的床层压降是非常重要的。

2.3 总风量

总风量增加时,进入炉膛的风量增加,烟气量增加,尾部烟道的烟气流速增加。锅炉内管道的磨损速率与飞灰颗粒速度的3.32成正比,随着烟气流速的增加,尾部受热面的磨损必然增大。

总风量的增加可以增强炉膛内的流化,对于水冷壁折角处的磨损也必然加强。因此,在这些易磨损的部位可以通过浇注耐火材料来降低水冷壁的磨损。

总风量的增加使得排烟容积增大,由于影响排烟热损失的两大因素是排烟温度和排烟容积,因此随着排烟容积的增大,排烟热损失必然增大。

总风量增大时,在增加进入炉膛氧量的同时,炉内的扰动增强,煤粉颗粒与氧气的结合得到强化,有利于煤粉颗粒的燃烧。但由于烟气量增加,烟气流速明显增大,使得细煤粉颗粒在炉内的停留时间减少,不利于煤粉颗粒的燃烬,造成飞灰含碳量的增加,降低了锅炉的燃烧效率。

综合上述所述,必然存在一个最佳的总风量,使得各项损失的总和最小,锅炉的燃烧效率达到最佳,受热面的磨损速度较小。

3 采取对策

a)一次风量的调整原则为保证床料流化并控制床温。最低流化风量为14万Nm3/h,运行中在保证流化良好,床温不超过950℃的前提下,应尽量降低一次风量,一般负荷在70~100 MW时,控制流化风量在13~17万Nm3/h之间;负荷在100MW以上时,控制流化风量在16~20万Nm3/h之间。

b)二次风量的调整原则为控制入炉总风量及烟气含氧量。运行中控制烟气含氧量在2.8~3.5%之间。

c)运行中应根据负荷高低,控制风室压力在10~12 kPa之间,不得低于9 kPa或超过13 kPa,以防止因料层过薄或流化不良引起锅炉结焦。

d)运行中6台给煤机的给煤量应尽量保持均匀,在两侧氧量有偏差或各处温度偏差过大时,可相应调整两侧给煤量。

e)运行中再热器减温水量的调节,应以控制低再壁温不超460℃、高再壁温不超580℃及各级减温器喷水后汽温高于对应压力下的饱和温度且两侧温差不得超过50℃为宜。

f)优化煤粒粒径级配措施,目前入炉煤粒径分析结果为:粒径大于13mm的占5.8%;介于6~13mm的占13.77%;介于3~6mm的占23.91%;介于1~3mm的占34.%;小于1mm的占22%。

4 结论

经过提前进行优化运行,流化床锅炉难以避免的受热面磨损情况得到极大的缓解,2台炉分别连续运行超过百天,检查受热面磨损情况为较为轻微。

由于大幅度地降低一次风量,并且低负荷时运行单台二次风机,大大地降低了厂用电率,综合厂用电率达到了9.45%。飞灰可燃物和大渣含碳量大幅降低。整体床温提高了30℃,燃烧效率得到了提高。

Study on the Operation Ad justment Tests of a 135 MW CFB Boiler

LIHu-zhen,WU Yu

(Datong Energy Co.,Ltd.of SDIC,Datong,Shanxi 037001,China)

Since the commissioning ofa company’s 2×480 t/h boiler,in order to ensure boiler’s stable operation in a long period, primary air flow was decreased,total air volume and bed depth were controlled,and coal particle size was optimized during the daily operation.Better operation effectwas achieved by using the abovemeasures.In this paper,the factors affecting the boiler operation were comprehensively summarized for reference for theapplication of the same type boilers.

primary air flow;oxygen content;bed depth;coalparticle size;stable operation

TK229.6+6

A

1671-0320(2014)01-0045-03

2013-09-10,

2013-11-02

李虎贞(1962-),男,山西太原人,1986年毕业于太原工业学院电力分院热能动力专业,高级工程师,从事电站生产及技术管理工作;

吴禹(1962-),男,山西阳高人,1986年毕业于太原工业学院电力分院热能动力专业,高级工程师,从事电站生产及技术管理工作。