穴盘苗自动移栽机苗盘回收机构设计与试验

2014-07-02全伟孙松林肖名涛李军政高翔宇罗江河

全伟,孙松林,2*,肖名涛,2,李军政,2,高翔宇,2,罗江河,2

(1.湖南农业大学工学院,湖南 长沙 410128;2.湖南省现代农业装备工程技术研究中心,湖南 长沙 410128)

穴盘苗自动移栽机苗盘回收机构设计与试验

全伟1,孙松林1,2*,肖名涛1,2,李军政1,2,高翔宇1,2,罗江河1,2

(1.湖南农业大学工学院,湖南 长沙 410128;2.湖南省现代农业装备工程技术研究中心,湖南 长沙 410128)

为实现穴盘苗移栽全自动化,在自制的穴盘苗自动移栽机上设计了苗盘自动回收机构。该机构主要由输送带、托举凸轮、限位块和集盘架组成。取苗完成后的苗盘以一定的倾角下落至输送带上,再输送至集盘架下方,由托举凸轮托举苗盘至集盘架内的限位块上,以完成自动回收。苗盘的下落倾角β、托举凸轮的轮廓半径R和转速n是实现苗盘自动回收的主要影响因素。单因素试验结果表明,苗盘下落倾角β为55°~65°,托举凸轮的轮廓半径R为120~160 mm,托举凸轮转速为30~120 r/min,可实现苗盘自动回收。多因素正交试验结果表明,苗盘的下落倾角β为60°,托举凸轮轮廓半径R为140 mm,凸轮转速n为30 r/min,是实现苗盘的自动回收较佳组合。关 键 词:自动移栽机;回收机构;穴盘苗;自动回收

近年来,穴盘苗机械化自动移栽技术已广泛应用于烟草、油菜、棉花、蔬菜等作物的生产中[1–3],大大缓解了农村劳动力不足的问题,但现有穴盘苗移栽机的苗盘回收均需手工完成[4–7]。为减轻劳动强度,提高生产效率,笔者在自制的穴盘苗自动移栽机(由送苗机构、取喂苗机构和栽植覆土机构组成)上设计了苗盘自动回收机构,实现苗盘下落后由输送带输送,再由挺举凸轮托举至集盘架内的收集过程。该机构主要由输送带、托举凸轮、活动限位块和集盘架组成,安装于取喂苗机构一侧(左右均可),其输送带置于取喂苗机构苗盘正下方。苗盘下落倾角、托举凸轮转速和托举凸轮轮廓半径为苗盘回收机构的主要设计参数。为了使苗盘自动回收机构与现有机型参数匹配,进行了单因素和多因素试验,得到了苗盘下落至输送带时与输送带的最佳倾角,以及托举凸轮轮廓半径和托举凸轮转速的最佳组合,以期为该类型穴盘苗回收机构的设计和参数选择提供依据。

1 苗盘回收机构的结构和工作原理

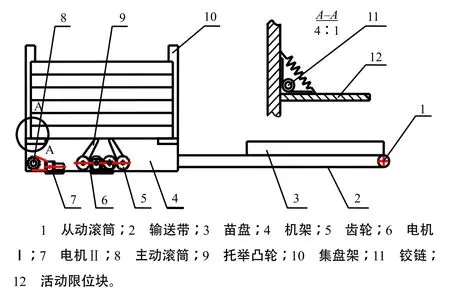

苗盘回收机构结构如图1所示。主要由集盘架、输送带、主(从)动滚筒、电机(Ⅰ、Ⅱ)、齿轮、托举凸轮及活动限位块组成。苗盘取苗完成后,送苗机构控制苗盘以一定的倾角下落,当苗盘落在输送带上时,电机Ⅱ工作。当输送带将苗盘输送到集盘架正下方时,程序控制电机Ⅱ停止工作,电机Ⅰ启动(电机均使用5IK120AC调速电机),并驱动4个齿轮带动 4个托举凸轮分别作顺时针和逆时针旋转(齿轮和托举凸轮均安装在集盘架的2根轴上)。当托举凸轮托举苗盘向上运动直至接触限位块时,苗盘顶开活动限位块继续向上运动(A–A为限位块的局部放大图,限位块通过铰链固定在集盘架内壁上),当苗盘离开限位块时,限位块在复位弹簧的作用下复位,随后苗盘下落到限位块上,从而实现苗盘的收集。

图1 苗盘回收机构的结构Fig.1 Structure of the seedling tray recovery mechanism

2 机构设计

2.1 集盘架结构参数的确定

苗盘是常用的漂浮育苗苗盘和钵苗苗盘,规格分别为670 mm×340 mm ×55 mm(20×10穴)和530 mm×280 mm×45 mm(16 ×8穴)。要实现苗盘自动回收,苗盘回收机构需与送苗机构配合,根据苗盘的规格,设计集盘架长700 mm,宽410 mm,高500 mm,长度方向壁厚5 mm,宽度方向壁厚10 mm。

2.2 输送带速度的确定

根据自制移栽机的结构尺寸和苗盘大小,选取输送带长1 700 mm,宽380 mm;送苗机构的最快送苗速度为60株/min[8–9];送苗机构送完1个苗盘最短时间为128 s,最长时间为200 s。为了保证回收机构整齐有序回收苗盘,在第2个苗盘落下时,回收机构输送带上的第1个苗盘的位移必须大于或等于苗盘本身的长度,否则,2个苗盘将会在输送带上发生叠加,故输送带的速度V≥L/t= 4.14 mm/s(式中:L为苗盘长度,t为送苗机构完成1个苗盘输送所需时间)。根据设计经验,为防止输送带发生跑偏现象,选取V=35 mm/s[10]。

2.3 托举凸轮的设计

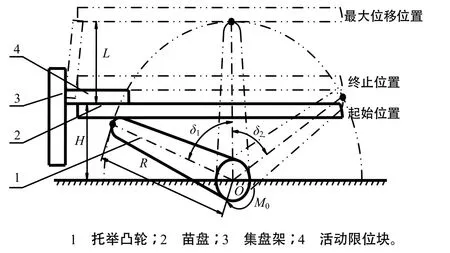

托举凸轮是回收机构的关键零件。凸轮的轮廓半径是主要设计参数。图2所示为苗盘在集盘架内的运动位置关系。托举凸轮与苗盘在起始位置接触,推程过程中苗盘到达最高位置,回程过程中苗盘回落到限位块上。根据分析,苗盘起始位置与最高位置之间的距离等于限位块长度L,故凸轮的轮廓半径R必须大于或等于限位块的安装高度H与限位块的长度L之和(测量H=68 mm)。为适应所回收的 2种苗盘的长度,取限位块长度 70 mm,宽度30 mm,厚度5 mm。根据苗盘的厚度尺寸,确定限位块距输送带55 mm。

图2 托举过程中苗盘的运动位置Fig. 2 Motion of seedling tray during seedling lifting process

根据设计经验[13],推程时凸轮的运动角δ1取值为6°~90°,回程时的运动角δ2取值为90°~145°。图3为苗盘的位移S、速度v和加速度a随时间t变化的规律[11]。

图3 苗盘运动规律Fig.3 Characteristics of motion of seedling

根据苗盘的运动规律,由图解法[11–12]得出,托举凸轮的轮廓半径R=140 mm。

3 回收试验

试验在湖南农业大学工学院农业工程中心进行。

3.1 试验设计

确定输送带速度V=35 mm/s,选取苗盘下落倾角β、凸轮轮廓半径R、凸轮转速n进行单因素和多因素正交试验。以苗盘下落至输送带上时,苗盘中心位置与输送带中心位置的偏差 sΔ 、苗盘的位移S为评价指标(sΔ 越小,输送效果越好;S等于限位块距输送带的距离与限位块的厚度之和时,即S=60 mm时,苗盘落在限位块上,收集成功)。

3.2 单因素试验

1) 保持凸轮轮廓半径为140 mm,凸轮转速120 r/min,根据不同类型的取苗机构对苗盘倾角的要求,调节苗盘下落倾角的范围为 50°≤β≤80°[15],测试苗盘能否落在输送带上(根据苗盘和输送带的尺寸可知,当 sΔ≤25 mm时,苗盘能落到输送带上)。由于受试验设备的限制,采取每间隔 5°做 1次试验,每组试验进行 3次,取 sΔ 的平均值,记录不同下落倾角的 sΔ 值。

2) 保持苗盘下落倾角为 60°,凸轮转速为 120 r/min,取凸轮轮廓半径分别为100、120、140、160 mm,每组试验重复3次,记录苗盘位移S的平均值。

3) 保持凸轮轮廓半径为140 mm,苗盘下落倾角为60°,取凸轮转速分别为30、60、120、180 r/min进行试验,每组试验重复3次,记录苗盘位移S的平均值。

3.3 正交试验

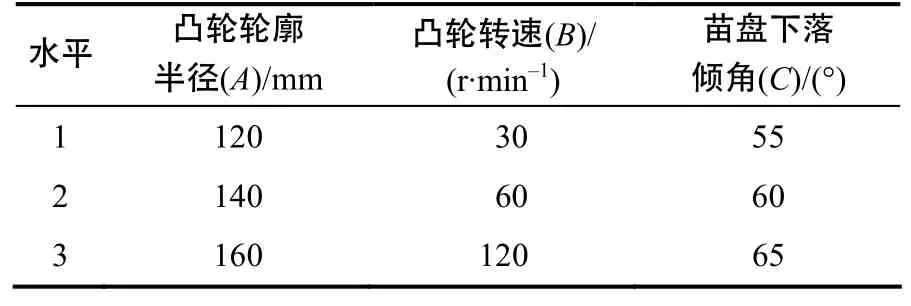

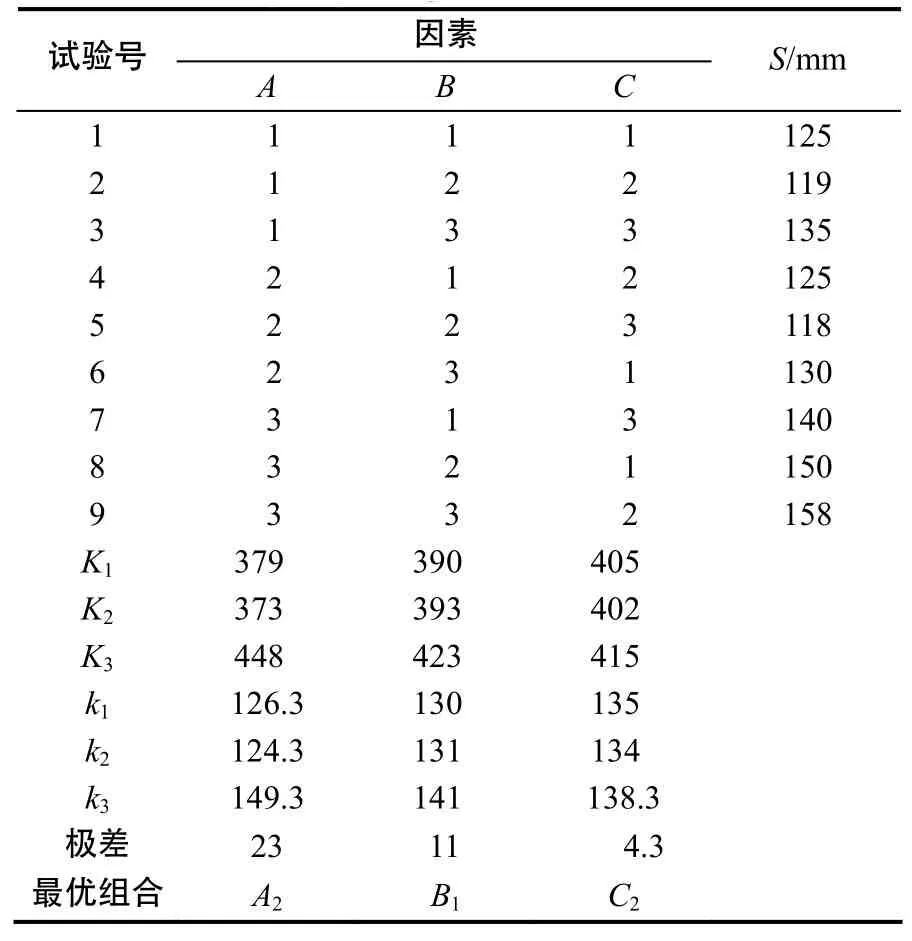

根据单因素试验结果,选择苗盘下落倾角、凸轮轮廓半径、凸轮转速进行L9(34)正交试验(表1)。每组试验重复3次。

表1 试验因素及水平Table 1 Test factors and levels

4 结果与分析

4.1 苗盘下落倾角对试验指标的影响

当倾角为55°、60°、65°时, sΔ均小于25 mm,表明苗盘落在输送带上,正常输送;当倾角为50°、70°、75°、80°时, sΔ 大于25 mm,苗盘在输送过程中与机架发生碰撞,输送失败。苗盘下落倾角选取55°~65°为宜。

4.2 凸轮轮廓半径对试验指标的影响

当凸轮轮廓半径为100 mm时,苗盘的位移S=0,表示苗盘未落在限位块上,试验不成功;当凸轮轮廓半径为120、140、160 mm时,苗盘的位移S=60 mm,苗盘落在限位块上,满足设计要求,试验成功。凸轮轮廓半径选取120~160 mm。

4.3 凸轮转速对试验指标的影响

当凸轮转速为30、60、120 r/min时,苗盘的位移S=60 mm,表示苗盘落在限位块上,试验成功;当凸轮转速为 180 r/min时,苗盘最终位移 S=78 mm,由于凸轮转速过大,苗盘卡在集盘架内,试验不成功。凸轮轮廓半径选取120~160 mm。

4.4 正交试验结果

采用极差分析法[14–15],对正交试验结果(表2)进行分析。结果表明,凸轮轮廓半径对试验指标影响较大,为重要因素,其次是凸轮转速和苗盘下落倾角。通过分析对比,最优组合为A2B1C2。此组合在试验中出现,故确定最优方案为凸轮轮廓半径140 mm,凸轮转速30 r/min,苗盘下落倾角60°。

表2 苗盘上升位移正交试验结果Table 2 The orthogonal results for displacement caused by seedling tray lifting

5 小 结

当苗盘下落倾角β为55°、60°、65°时,苗盘能成功被输送至集盘架内;当凸轮轮廓半径为 120 mm,凸轮转速≥120 r/min时,苗盘被成功回收;当轮廓半径为140、160 mm时,3种转速下苗盘均能回收成功。

正交试验结果表明:苗盘下落倾角、托举凸轮轮廓半径、凸轮转速均能对苗盘回收成功与否产生影响,凸轮轮廓半径为主要影响因素。最优的参数组合:凸轮轮廓半径140 mm;凸轮转速30 r/min;苗盘下落倾角60°。

在移栽机与回收机构之间未设置加固装置,试验过程中,机架的振动在一定程度上干扰了试验结果,有待改进。

[1] 卢勇涛.国内外移栽机及移栽技术现状分析[J].新疆农机化,2011(3):92–32.

[2] 冯青春,王秀,姜凯,等.花卉幼苗自动移栽机关键部件设计与试验[J].农业工程学报,2013,29(6):21–27.[3] 肖卫兵,孙松林.我国烟草移栽机械现状及发展趋势[J].湖南农机,2009,36(1):4–6,10.

[4] 徐丽明,张铁中,史志清.玉米自动移栽机取苗机构的设计[J].中国农业大学学报,2000,5(4):58–60.[5] 胡敏娟,吴崇友,袁文胜,等.穴盘苗自动取苗机构的研究分析[J].农机化研究,2012,34(7):78–83.

[6] 符美军,全腊珍,熊耐新,等.棉花裸苗移栽机自动送苗机构的设计与仿真分析[J].湖南农业大学学报:自然科学版,2012,38(4):451–454.

[7] 裘利钢,俞高红.蔬菜钵苗自动移栽机送苗装置的设计与试验[J].浙江理工大学学报,2012,29(5):683–687,692.

[8] 裘利钢.蔬菜钵苗自动移栽机送苗装置的设计与分析[D].杭州:浙江理工大学机械与自动控制学院,2012.[9] 刘炳华.蔬菜钵苗自动移栽机构的机理分析与优化设计[D].杭州:浙江理工大学机械与自动控制学院,2011.

[10] 陈艳,薛河.带式输送机输送带跑偏时的速度分析[J].起重运输机械,2010(6):26–28.

[11] 孙桓,陈作模,葛文杰.机械原理[M].7版.北京:高等教育出版社,2006:151–178.

[12] 张婉云,陆颖荣,梁冬青,等.图解法与解析法设计凸轮机构的精度对比[J].广西轻工业,2011(10):57–58.

[13] 惠东志.烟草自动移栽机取苗机构设计与试验研究[D].长沙:湖南农业大学工学院,2010.

[14] 陈魁.试验设计与分析[M].北京:清华大学出版社,2005:72–77.

[15] 李志西.试验优化设计与统计分析[M].北京:科学出版社,2010:148–163.

责任编辑:罗慧敏

英文编辑:罗 维

Design and test of seedling tray recovery mechanism for transplanting machine of hole tray seedlings

QUAN Wei1, SUN Song-lin1,2*, XIAO Ming-tao1,2, LI Jun-zheng1,2, GAO Xiang-yu1,2, LUO Jiang-he1,2

(1.College of Engineering, Hunan Agricultural University, Changsha 410128, China; 2. Hunan Provincial Engineering Technology Research Center for Modern Agricultural Equipment, Changsha 410128, China)

To realize the full automation of seedling transplanting, the automatic recovery mechanism of seedling tray was designed based on the homemade seedling transplanting machine. The mechanism is mainly composed of a conveyer belt, lifting cam, a limit block and a set of plate frame. The seedling tray fell to the conveyer belt in a certain angle after the seedling was recovered, then transported to the plate frame by the conveyer belt, and finally lifted to the limit block that is in the plate frame to complete the automatic recovery which was mainly influenced by the falling angle of seedling tray β, the radius of lift cam R and the speed of revolution n. Through single factor test seedling plate falling angle β of 55°–65°, cam profile radius of lifting R of 120–160 mm, and the cam speed n of 30–120 r/min were obtained. Through multi factor orthogonal test the best combination with seedling plate falling angle β being 60°, cam profile radius of lifting R being 140 mm, and cam speed n being 30 r/min was obtained.

automatic transplanting machine; recovery mechanism; the hole tray seedling; automatic recovery

S223.9

A

1007−1032(2014)03−0330−04

10.13331/j.cnki.jhau.2014.03.021

投稿网址:http://www.hunau.net/qks

2013–12–31

国家科技支撑计划项目(2011BAD20B08)

全伟(1987—),男,湖南常德人,硕士研究生,主要从事农业机械设计研究,110592074@qq.com;*通信作者,hnndssl@163.com