生物柴油酸催化甲醇法生产工艺全流程模拟与经济分析

2014-07-02曾宏林少杰方柏山

曾宏,林少杰,方柏山

(1.华侨大学化工学院,福建厦门361021;2.泉州师范学院化学与生命科学学院,福建泉州362000;3.厦门大学化学化工学院,福建厦门361005;4.厦门大学醇醚酯化工清洁生产国家工程实验室,福建厦门361005)

生物柴油酸催化甲醇法生产工艺全流程模拟与经济分析

曾宏1,2,林少杰2,方柏山3,4

(1.华侨大学化工学院,福建厦门361021;2.泉州师范学院化学与生命科学学院,福建泉州362000;3.厦门大学化学化工学院,福建厦门361005;4.厦门大学醇醚酯化工清洁生产国家工程实验室,福建厦门361005)

应用SuperPro Designer流程模拟软件,对生物柴油酸催化甲醇法工艺进行全过程仿真模拟与计算,并技术经济分析.模拟结果表明:主要过程数据符合实验结果,生物柴油产品脂肪酸甲酯(FAME)质量分数大于97%,满足欧盟生物柴油标准,工艺流程设计合理.经济分析表明:年产8 000t生物柴油的酸催化甲醇法工艺,其直接固定成本约2 078万元,其中主要设备购置成本为363万元,原料成本占操作成本71%以上;项目总投资约2 572万元,税后净利润可达962万元·a-1,投资收益率为37.39%.

生物柴油;甘油三油酸酯;酸催化甲醇法;过程仿真;经济分析

我国生物柴油的生产仍属于新兴行业,但目前不少生物柴油企业普遍面临原料短缺、成本上涨、资金不足、技术不成熟[1]的严峻形势,集约化发展势所难免.从原料出发,选择价格较为低廉的地沟油等废油脂可降低生产成本,对于高酸值和成分复杂的废油脂,酸催化酯交换法具有较强的适应性.酸催化酯交换法包括均相酸催化法和固体酸催化法[2-5].均相酸催化法的催化剂可用硫酸、盐酸、磷酸和苯磺酸等,其中硫酸价格便宜、来源丰富,是最常用的催化剂[6-8].均相酸催化法虽对原料要求低,但反应设备需造价较高的不锈钢材料,存在分离困难、易产生三废等问题.固体酸催化法的反应温度较高,且因催化剂制作和回收难以降低成本,目前还需工业化研究.均相酸催化甲醇酯交换法生产生物柴油已进入工业化,适用于游离脂肪酸和水分质量浓度高的原料油脂,使原料有更广泛的选择空间.使用浓硫酸作催化剂,反应速率一般快于新型固体酸催化剂,当原料为低级油时,可使酯化反应更完全,但要求防腐蚀设备和废水处理.生物柴油生产的过程模拟主要基于ASPEN和Chem Stations公司的传统化工模拟软件[9-12],但相关的技术经济分析报道较少.本文应用SuperPro Designer流程模拟软件,结合过程模拟和技术经济学方法对酸催化甲醇法工艺进行流程仿真计算和经济分析.

1 生产工艺流程

根据酸催化甲醇酯交换法制备生物柴油工艺的小试和工业报道,初步设计生产工艺流程如图1所示.原料油脂经过热交换和甲醇、浓硫酸混合,通过预热进入酯交换反应器,酯化反应生成目标产物脂肪酸甲酯(FAME)和副产物甘油.反应后的混合液进入蒸馏塔进行初分离,塔顶回收甲醇蒸气,塔釜甲酯和甘油液体进酸碱中和釜进行酸中和.沉淀过滤后,清液进入搅拌静置分离器,利用甲酯与甘油互溶性差的原理搅拌静置分离,上层为粗甲酯,下层为粗甘油,再分别进入对应的精馏塔提浓,得到纯度相对较高的FAME产品(调制得生物柴油)和副产品甘油.分离的废油脂和废水,经处理后可循环利用.

图1 酸催化酯交换法生产生物柴油工艺流程Fig.1 Flowsheet of biodiesel production by acid catalytic transesterification

2 工艺过程模拟仿真设置

通过对文献[4,13-22]中原料、反应条件、催化剂及转化率的分析,选择本地废油脂为原料,主要以浓硫酸为催化剂,催化其与甲醇进行酯交换反应.应用Superpro Designer进行设计调整和过程优化,过程模拟方法参考文献[21],工艺模拟仿真如图2所示.具体的过程仿真设置有如下8个主要方面.

图2 酸催化法生产生物柴油的工艺模拟流程Fig.2 Process simulation of acid catalytic method for biodiesel production

1)生产规模.设定生物柴油年产量约8 000t,年销售97%,年操作时间为7 920h,原料(按甘油三油酸酯计)进料流率为1 030kg·h-1.

2)产品指标和注册组分数据.按欧盟生物柴油标准(EN14214)控制产品质量.主要组分有反应物甲醇和废油脂(主成分用甘油三油酸酯),目标产物FAME和副产物甘油等.

3)连续搅拌釜式反应器 .根据小试和工业数据来确定酸催化法的工艺条件,适宜的醇油摩尔比为30∶1~60∶1,利用控制器来控制混合器出口物流中甲醇与甘油三油酸酯的摩尔比为50∶1,规定混合器的温度为70℃,反应时间为50h,压力为400kPa,转化率为95%.

4)精馏塔Ⅰ.进口物流为粗甲酯、甘油和未反应的原料,其中含有大量甲醇.为提高甲醇利用率和节省后续分离能耗,以甲醇为轻关键组分,使甲醇气相状态进行分离去回收利用.设置操作塔顶温度为81℃,塔釜为116℃,回流比为1.5,塔效率为80%.

5)中和釜与离心分离器 .为使产品中硫质量分数小于0.01%,加入氧化钙除去反应中多余的酸,反应温度为60℃,压力为200kPa,中和效率为99%,离心分离操作效率为99%.

6)混合澄清槽.搅拌静置分离,搅拌时间20min,静置时间60min,操作压力为110kPa,温度为56.4℃.醇类物质易溶于水,而甲酯和油脂的水溶性较低,利用其互溶性差而静置分离,上层为粗甲酯和油脂,下层为水和甘油.

7)精馏塔Ⅱ.水洗塔塔釜出料为进口物流,以甲醇为轻关键组分,甘油为重关键组分,设置塔顶温度为52℃,塔釜温度为107℃,操作压力为40kPa,回流比为1.25,塔效率为90%.从塔釜得到87%的副产物甘油,塔顶产物中水质量分数达93%以上,去废水处理和回收.

8)精馏塔Ⅲ.通过调节回流量及塔板试算得操作条件:回流比为1.25,操作压力为40kPa,塔顶温度为264℃,塔釜温度为463℃,塔效率为80%.塔顶得到合格的FAME(调制得生物柴油),塔釜为剩余油脂,回用.

3 结果与分析

3.1 模拟结果

表1为模拟计算的主要流股数据.表1中:w为质量浓度;t为温度;p为压力;γ为流率.对比流股S-11,S-12和S-15可知:甲醇回收后甲醇的质量分数达到工艺指标,甲酯的体积分数提高到75.3%;对比流股S-15与S-17可知:通过中和处理,明显降低硫酸质量分数到0.017%,使的最终产品的含硫量符合生物柴油标准.通过甘油精制,对比流股S-17与S-20可知,副产物甘油的体积分数从8.2%提高到87.9%,利于进一步的甘油精制,以提高副产物甘油价格,降低生产成本.对比流股S-17和S-24可知:甲酯精制后,其质量浓度达到97.7%,其他杂质质量浓度不高,易调制获得符合欧盟标准的生物柴油.过程仿真结果表明:所设计的参数满足工艺要求,主要过程数据符合实验结果,工艺流程设计合理.

表1 关键工艺流股数据Tab.1 Key process flow data

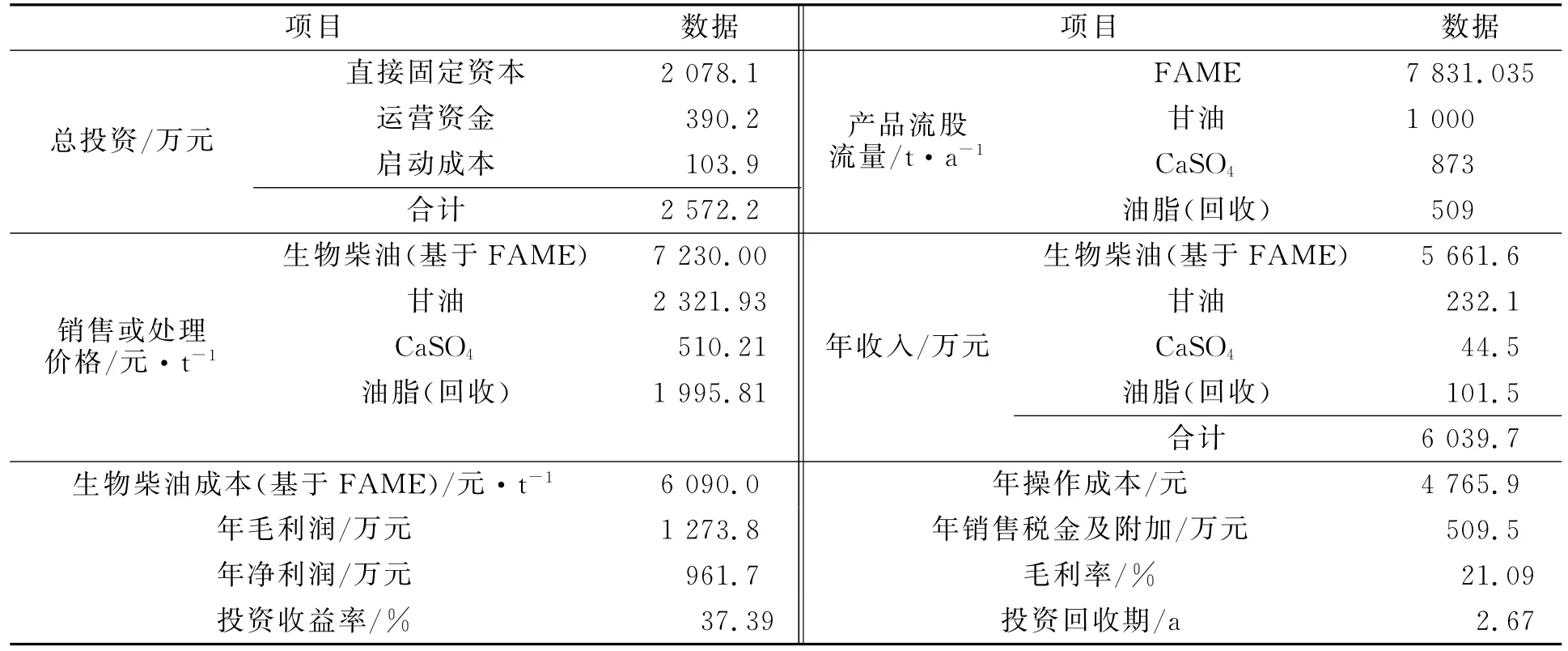

3.2 经济分析

表2为工艺流程的生产成本分析 .表2中:直接投资成本主要包括含设备总成本的总厂成本(TPC)和承包商及应变费用(CFC);年操作成本主要包括原料成本(RC)、劳动成本(LC)、水电蒸汽等公用耗材成本(UC)和废水处理成本(WTC).本工艺以年产8 000t的生物柴油,97%销售量,其2011年估价的经济效益分析结果如表3所示.表3中:税率(含附加)按40%计算.

基于小试和工业报道设计酸催化酯交换生产工艺,应用SuperPro Designer流程模拟软件进行过程仿真,并进行经济成本估算,可以得到如下3点结论.

1)流程模拟结果表明,本工艺主要过程数据符合实验结果,生物柴油产品FAME质量分数大于97%,满足EN14214标准,工艺流程设计合理.

2)该产能工艺的直接固定成本约2 078万元,主要是设备防腐要求高导致成本较大;年操作成本约4 766万元,其中原料和化学试剂成本占71%以上,因对原料油脂适应性较好,故主要是化学试剂(甲醇)价格变动对产品成本影响最大 .此外,高醇油比使甲醇大量循环能耗增加,均相酸催化的废水处理费用也较高 .若改用固体酸催化,虽然增加催化剂成本,但节省反应后处理工作,且可以减少分离工序设备腐蚀的影响.

3)该产能项目投资约2 572万元,正常期年销售收入约6 040万元,年销售税金(含附加)约510万元,年净利润约962万元,投资收益率约37.39%,正常期回收期约2.67a.若提高产能,可进一步获得规模效益并提升企业应对市场波动能力.

表2 生产成本分析Tab.2 Analysis of production cost

表3 经济效益分析Tab.3 Profitability analysis

4 结束语

酸催化酯交换法生产生物柴油,原料要求较低,对游离脂肪酸和水质量浓度高的油脂原料具有较好普适性.文中应用SuperPro Designer流程模拟软件,结合过程模拟和技术经济学方法,对酸催化甲醇法工艺进行流程仿真计算和经济分析,为工艺优化和项目投资提供了重要依据.

[1] 王永红,徐小红,刘泉山.国内外生物柴油的研究应用进展[J].润滑油与燃料,2003,13(1):20-24.

[2] FURUTA S,MATSUHASHI H,ARATA K.Biodiesel fuel production with solid superacid catalysis in fixed bed reactor under atmospheric pressure[J].Catalysis Communications,2004,5(12):721-723.

[3] ABREU F R,AOVES M B,MACÊDO C C S,et al.New multi-phase catalytic system based on tin compounds active for vegetable oil transesterification reaction[J].Journal of Molecular Catalysis A:Chemical,2005,227(1/2):263-267.

[4] DISERIO M,TESSER R,DIMICCOLI M,et al.Synthesis of biodiesel via homogeneous Lewis acid catalyst[J].Journal of Molecular Catalysis A:Chemical,2005,239(1/2):111-115.

[5] JITPUTTI J,KITIYANAN B,RANGSUNVIGIT P,et al.Transesterification of crude palm kernel oil and crude coconut oil by different solid catalysts[J].Chemical Engineering Journal,2006,116(1):61-66.

[6] 姚亚光,纪威,符太军,等.酸催化地沟油与醇类酯化反应研究[J].粮食与油脂,2005,18(10):20-22.

[7] 张传龙,纪威,符太军,等.餐饮业废油脂生产生物柴油的实验研究[J].中国粮油学报,2005,20(6):94-97.

[8] 党亚固,费德君.均相法制备生物柴油的研究[J].现代化工,2009,29(增刊1):297-299.

[9] MYINT L L,El-Halwagi M M.Process analysis and optimization of biodiesel production from soybean oil[J].Clean Techn Environ Policy,2009,11(3):263-276.

[10] SANTANA G C S,MARTINS P F,de LIMA D S N,et al.Simulation and cost estimate for biodiesel production using castor oil[J].Chemical Engineering Research and Design,2010,88(5/6):626-632.

[11] 谢明霞.超临界法制备生物柴油的动力学研究与全流程模拟[D].天津:天津大学,2007:39-49.

[12] 单保明.大豆酸化油合成生物柴油的工艺研究[D].青岛:青岛科技大学,2008:46-63.

[13] 栾建美,郭善辉,蒋蕴珍.低酸一步法催化麻疯果油制备生物柴油[J].粮油食品科技,2009,17(1):13-16.

[14] 刘伟伟,马欢,张无敌,等.对甲苯磺酸催化高酸值油脂甲酯化的实验[J].中国油脂,2008,33(8):54-56.

[15] 钟鸣,张秀兰,李玉玲,等.磷酸催化地沟油制备生物柴油的研究[J].信阳师范学院学报:自然科学版,2008,21(4):570-572.

[16] 张勇.利用地沟油制备生物柴油[J].中国油脂,2008,33(11):48-50.

[17] 娄文勇,蔡俊,段章群,等.基于纤维素的固体酸催化剂的制备及其催化高酸值废油脂生产生物柴油[J].催化学报,2011,32(11):1755-1761.

[18] 李怀平,汪全义,兰先秋,等.离子液体[Hmim]HSO4催化菜籽油制备生物柴油[J].中国油脂,2008,33(4):57-59.

[19] BHATTI H N,HANIF M A,FARUQ U,et al.Acid and base catalyzed transesterification of animal fats to biodiesel[J].Iran J Chem Chem Eng,2008,27(4):41-48.

[20] JACOBSON K,GOPINATH R,MEHER L C,et al.Solid acid catalyzed biodiesel production from waste cooking oil[J].Applied Catalysis B:Environmental,2008,85(1/2):86-91.

[21] 曾宏,李洪明,方柏山.生物柴油超临界甲醇法生产工艺全流程模拟与经济分析[J].过程工程学报,2010,10(6):1168-1173.

[22] HAAS M J,MCALOON A J,YEE W C,et al.A process model to estimate biodiesel production costs[J].Bioresource Technology,2006,97(4):671-678.

Process Simulation Analysis on Acid Catalysis Method for Biodiesel Production

ZENG Hong1,2,LIN Shao-jie2,FANG Bai-shan3,4

(1.College of Chemical Engineering,Huaqiao University,Xiamen 361021,China;2.College of Chemistry and Life Sciences,Quanzhou Normal University,Quanzhou 362000,China;3.College of Chemistry and Chemical Engineering,Xiamen University,Xiamen 361005,China;4.National Engineering Laboratory for Green Chemical Productions of Alcohols-Ethers-Esters,Xiamen University,Xiamen 361005,China)

The Superpro Designer emluator was used to design and simulate the whole process of acid catalyzed methanol method technology for biodiesel production,by coupling with costing and economic evaluation of flowsheeting.Simulation results indicated that the process design was reasonable with main process data in agreement with experimental results.The mass fraction of fatty acid methyl ester(FAME)in biodiesel products was more than 97%,which met the EU biodiesel standards.The economic analysis showed that the direct fixed capital cost(DFC)was about 20.78million CNY for acid catalyzed methanol technology of a 8 000ton per year.The main equipment purchase cost was about 3.63million CNY,and the cost of raw materials accounted for over 71%of the operating costs.The expected return on investment(ROI)was to reach 37.39%of approximately 25.72million CNY project total investments,as the after-tax profits about 9.62million CNY per year.

biodiesel;glycerol trioleate;acid catalyzed methanol method;process simulation;economic analysis

TQ 018;TQ 9

A

(责任编辑:陈志贤 英文审校:熊兴泉)

1000-5013(2014)01-0067-05

10.11830/ISSN.1000-5013.2014.01.0067

2013-03-29

曾宏(1977-),男,副教授,博士,主要从事生物化工工艺的研究.E-mail:hongzeng@126.com.

福建省高校产学合作科技重大项目(2010H6023);福建省教育厅A类科技项目(JA11219);福建省泉州市技术研究与开发项目(2010G6)