交联聚乙烯绝缘电缆的制造技术

2014-07-02王岩,赵斌

王 岩, 赵 斌

(远程电缆股份有限公司,江苏宜兴214251)

交联聚乙烯绝缘电缆的制造技术

王 岩, 赵 斌

(远程电缆股份有限公司,江苏宜兴214251)

介绍了XLPE绝缘电力电缆制造技术的历程和当今对于关键工序的控制要求,并对我国的超高压XLPE绝缘电力电缆的发展做出了展望。

XLPE绝缘电力电缆;制造工艺;过程控制

0 引 言

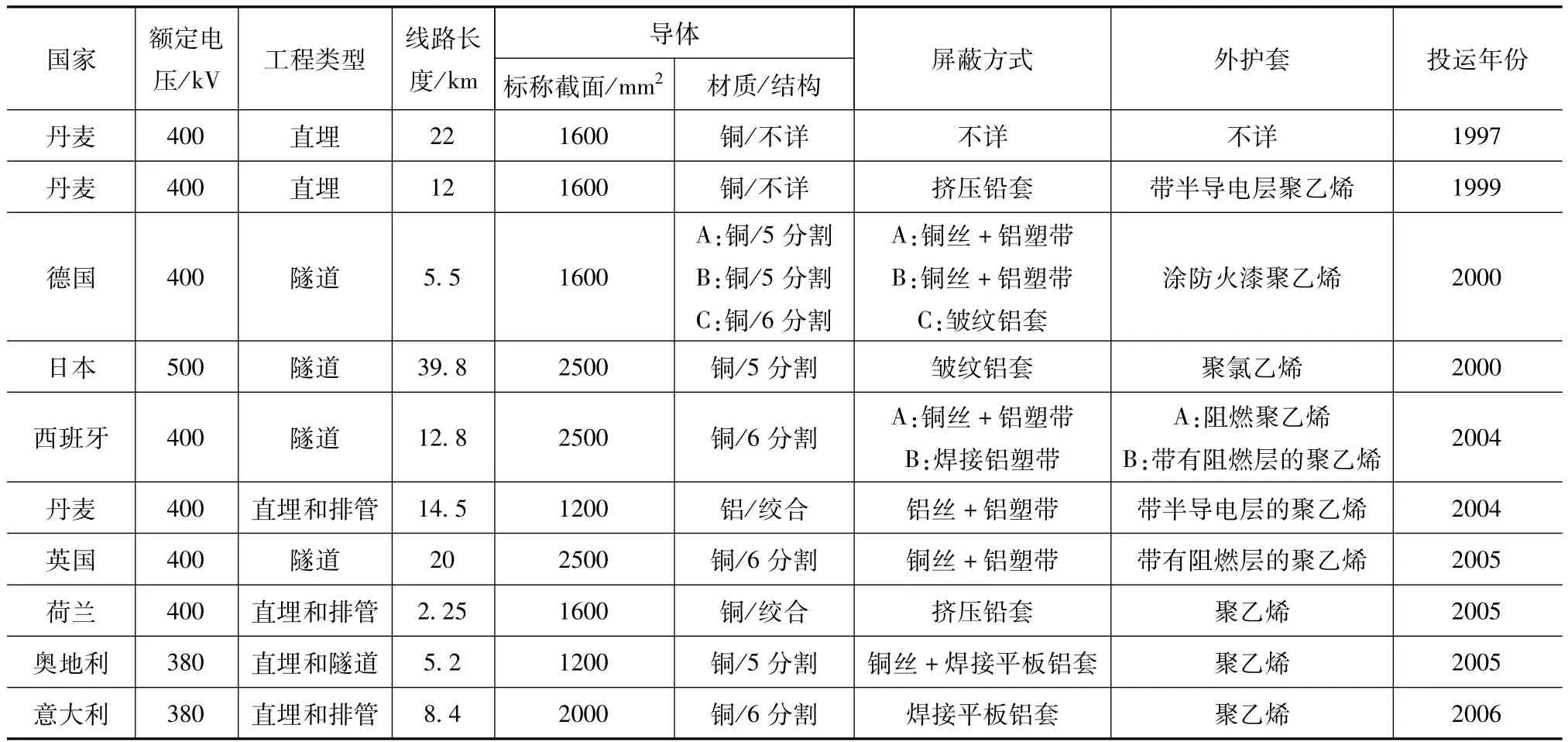

聚乙烯优异的电气性能和机械物理性能,使得其成为重要的电缆绝缘材料。自从上世纪50年代末人们开发出化学交联聚乙烯(XLPE)绝缘材料以来,由于XLPE克服了聚乙烯的易开裂特性,提高了聚乙烯的耐热性能,使XLPE绝缘电力电缆(以下简称XLPE电缆)得到了广泛的应用。在本世纪初前后,XLPE电缆开始用于500kV的交流电力系统中,国外使用超高压XLPE电缆的工程情况见表1[1]。

表1 国外超高压XLPE电缆典型工程

自上世纪80年代开始,国内XLPE电缆的制造能力有了迅速提高,XLPE电缆陆续投入到了220kV及以下的交流电力系统中。日前,国产 500 kV XLPE电缆及附件也在北京的输电线路上投入运行。本文将对XLPE电缆制造技术发展过程作简要回顾,并介绍高压和超高压XLPE电缆质量控制的要点。

1 XLPE电缆工艺

1.1 基本历程

最初的绝缘层制造方法是采用湿法交联,内、外屏蔽层采用绕包方式。此方法生产的中压XLPE电缆在运行10余年后,因绝缘性能降低引起绝缘击穿的事故频发,其主要原因:绝缘层内存在微孔和杂质,绝缘层和屏蔽层之间界面突起,绝缘层内存在的微量水分(交联反应过程中蒸汽的侵入或电缆长期浸泡在水中运行时从外部的渗入)在电场的作用下引发电蚀破坏造成的电气劣化等。为了解决这一问题,在上世纪70年代开发出了多种干法交联技术,并在同一时期实现了66 kV XLPE电缆绝缘线芯生产方式由湿法交联向干法交联的转变,而后35 kV及以下电压等级的XLPE电缆的生产方式也由湿法交联转为干法交联。到了上世纪80年代中期,湿法交联生产工艺完全退出了中高压XLPE电缆的制造领域。最初开发出的干法交联技术有热辐射(RCP)法、长承线模(MDCV)法、循环气体交联法、硅油加热和冷却(FZCV)法、高频感应加热(SK)法、高温辐射(TAXX)法及加压熔盐(PLCV)法[2-3]。目前还在使用的有RCP法、FZCV法、MDCV法等。

在交联方法不断改进的同时,又开发出了导体屏蔽、绝缘、绝缘屏蔽三层共挤技术替代了包带工艺。

我国在上世纪80年代开始引进的XLPE电缆生产设备均为干法交联的设备,屏蔽结构多为(1+ 2)式,即:导体屏蔽单独挤出,绝缘与绝缘屏蔽同时挤出。到了本世纪初期,基本完成了三层共挤的改造。

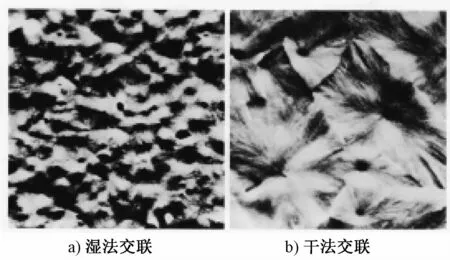

干法交联技术是采用辐射、传导向绝缘材料提供交联反应能量的技术。干法交联与湿法交联生产的XLPE电缆内在质量相比:绝缘层内的初期含水量从数千ppm降到了数百ppm;绝缘层内的微孔数量下降到了1/100;绝缘层内的微孔直径下降到了1/10,达到了μm级的水平;绝缘层内晶相组织结构也发生了很大的变化。

电子显微镜下湿法交联和干法交联的绝缘层的组织结构照片如图1所示[4]。

干法交联生产的XLPE电缆的原始工频破坏和冲击破坏电场场强比湿法交联的分别高出了50%~70%和20%~70%。

三层共挤技术使绝缘层与屏蔽层之间的接触更加平整和紧密,电缆使用过程中产生的内、外导树枝现象也随之消失。日本经过对长期运行的XLPE电缆调查后发现:

图1 不同交联工艺的绝缘层内晶相组织结构

(1)采用湿法交联,绕包内、外屏蔽层方式制造的XLPE电缆绝缘层内有内导树枝(在内屏蔽层上发生,向外屏蔽层扩展的树枝)、外导树枝(在外屏蔽层上发生,向内屏蔽层扩展的树枝)、蝴蝶树枝(在绝缘层内的微孔、异物上发生,向内、外屏蔽层扩展的树枝);

(2)采用湿法交联,挤出内屏蔽层、绕包外屏蔽层方式制造的XLPE电缆绝缘层内有外导树枝、蝴蝶树枝;

(3)采用干法交联,挤出内屏蔽层、绕包外屏蔽层方式制造的XLPE电缆绝缘层内有外导树枝(但与湿法交联相比显著减少)、蝴蝶树枝;

3.2.1 导尿管 导尿管的材质主要有乳胶、硅胶和聚四氯乙烯3种,并有镀银、呋喃西林及水凝胶等不同涂层[1]。乳胶和硅胶的导尿管相比,对于预防UTI的效果无显著差异,而镀银的聚四氯乙烯乳胶导尿管则能够降低UTI的发生率。此外,镀银的导尿管和硅胶涂层的导尿管相比,前者仍然表现出更好的预防UTI效果。因此,使用镀银的导尿管可以降低导尿管相关性菌尿症的发生率(B级推荐)[4]。但镀银导尿管成本较高,影响其推广应用,对于其适用的患者类型及其应用的成本效益分析方面目前尚无进一步的研究。

(4)采用干法交联,三层共挤方式制造的XLPE电缆绝缘层内仅有蝴蝶树枝。

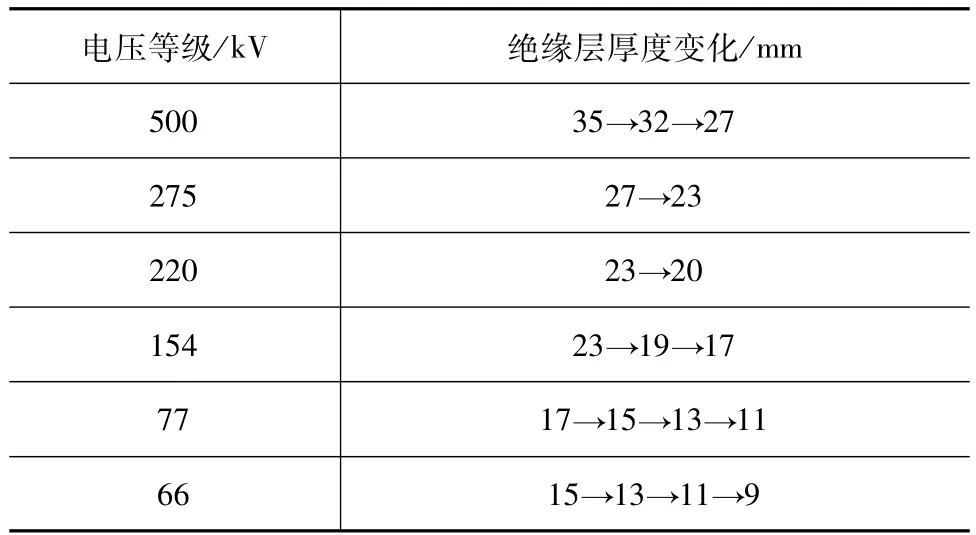

通过采用干法交联、三层共挤、金属挡水层等技术,XLPE电缆的质量有了明显的提高,表现在绝缘层的厚度有了明显的减薄和运行故障率显著下降。表2为日本各电压等级XLPE电缆绝缘层减薄的过程。表3为日本经济产业省统计的地下电缆事故率。

此外,国外发达国家仍有绝缘屏蔽采用包带方式的XLPE电缆,用于环境良好的配电线路中。

表2 日本XLPE电缆绝缘层的变化

表3 日本的地下电缆事故率统计表 (单位:件/100 km回路·年)

1.3 交联生产线

目前RCP法交联生产线为主流的交联设备,其布置方式有立式(VCV)和悬链式(CCV)。

CCV安装高度一般为12 m左右,为保持线芯的圆整度和同心度,在生产高压和超高压XLPE电缆绝缘线芯时一般采用上、下牵引同步旋转,适合制造小截面导体的电缆。

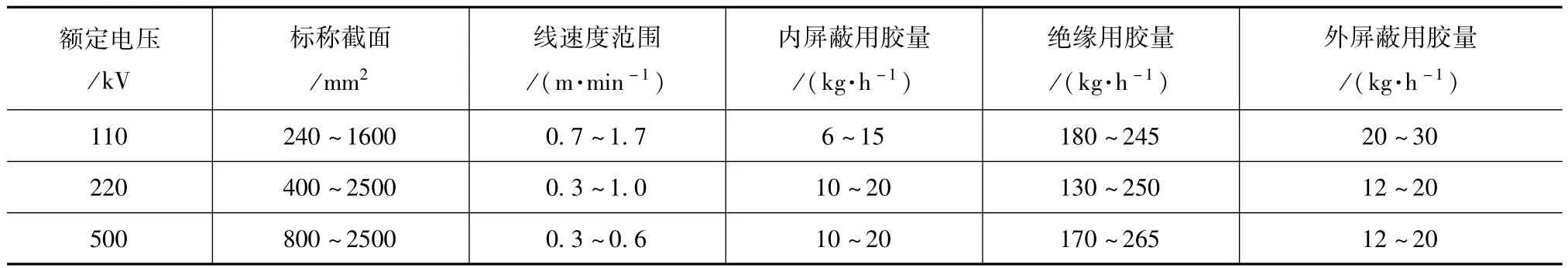

VCV容易控制绝缘线芯的圆整度和同心度,但设备安装高度大部分都在100 m左右。我们利用本公司引进的国外设备的随机计算软件,对我国现行标准中规定的绝缘结构参数进行自动计算,计算出的VCV(交联区间约30 m,垂直冷却区间约60 m,水平冷却区间约50m)生产参数见表4,可供设备选型时参考。

表4 交联电缆生产线的生产参数

2 质量控制

2.1 影响绝缘质量的原因

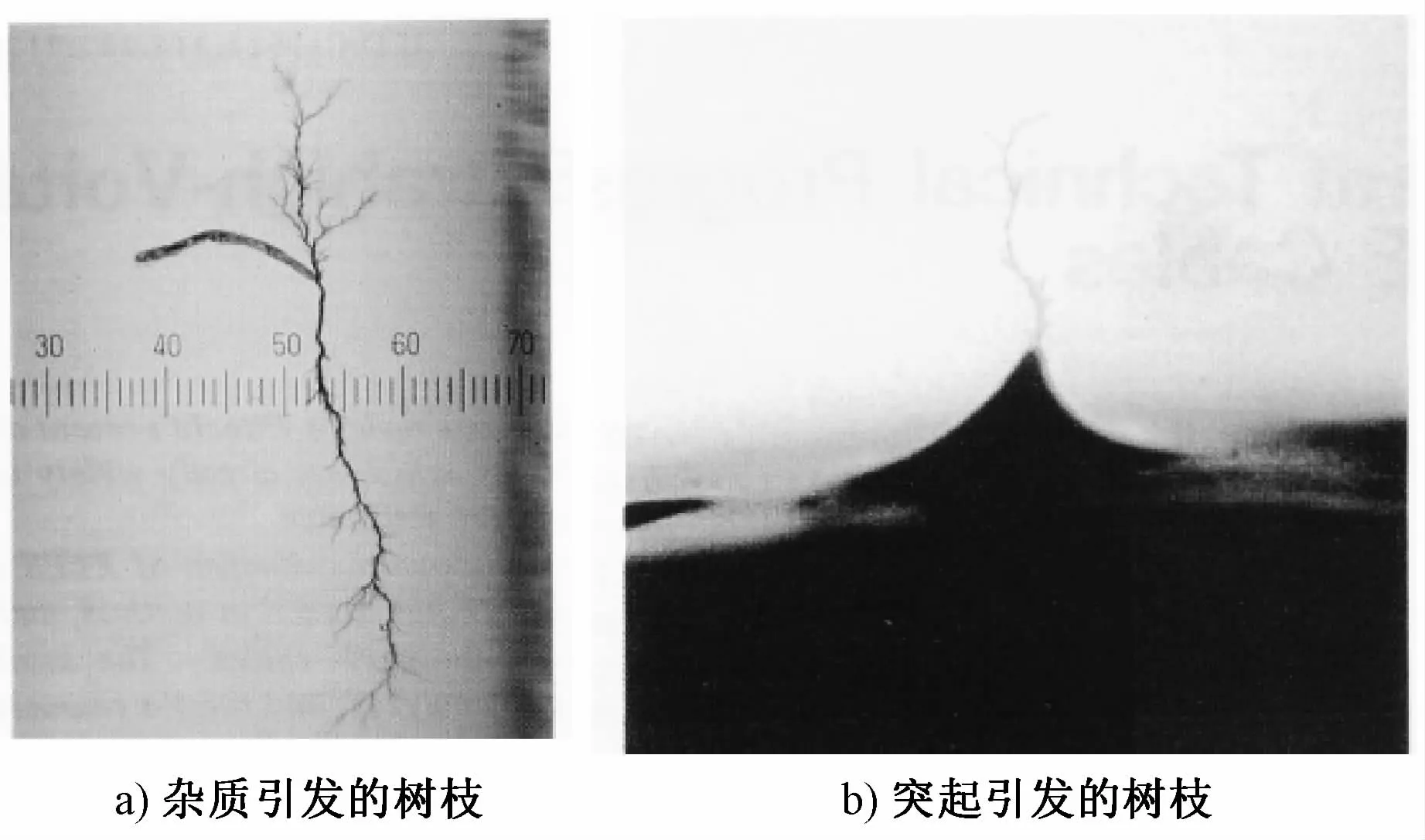

绝缘层内存在的杂质、绝缘层与屏蔽层间突起、绝缘层内的残余应力是影响XLPE电缆运行寿命的主要原因。杂质与突起所引发的树枝现象见图2。

图2 绝缘层内由杂质和突起引发的树枝

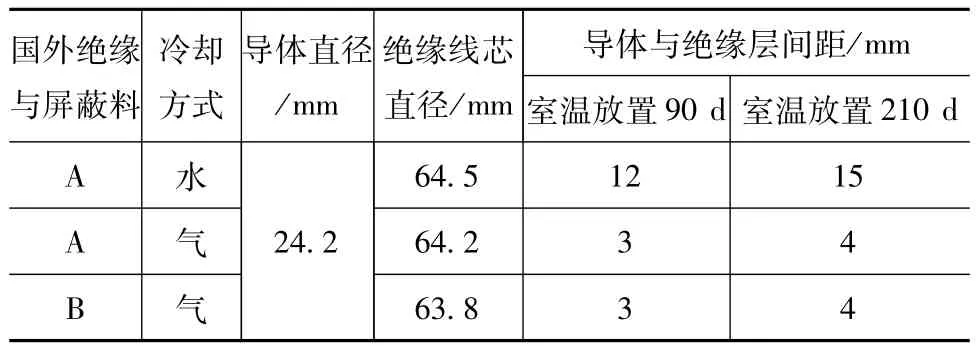

绝缘层内的杂质来源于绝缘材料、绝缘线芯制造过程中的外部混入和生产过程中局部焦化;绝缘层与屏蔽层间的突起与材料特性及加工用挤出机头内的流道设计、制作有密切关系;绝缘层内的残余应力是绝缘线芯在冷却过程中产生的,残余应力会使电缆导体与绝缘层脱离,加速绝缘层内树枝的产生与发展。表5为笔者采用不同的冷却方式生产的同一规格绝缘线芯的残余应力的比较。

表5 不同冷却方式的残余应力比较

2.2 工艺控制的要点

高压和超高压XLPE电缆绝缘线芯生产过程控制的主要要求为:选择满足要求的材料;对材料使用过程中杂质的管理;挤出机头的杂质管理;净化间的管理;挤出过程的杂质过滤;挤出机螺杆设计;挤出机头流道的设计;三层共挤挤出、干法交联和干法冷却;绝缘线芯残余应力消除。

(1)去除杂质

目前要求超高压级绝缘料中存在的金属杂质直径不大于50μm,非金属杂质直径不大于70μm(更高的要求为不大于50μm)。对于电缆制造商来说,保证材料在接收、使用过程中不被污染至关重要。材料的使用环境净化等级要求在1 000级,绝缘材料一般均采用重力落料方式以减少传输过程中因摩擦而产生杂质。

挤出机头从装配、搬运到与生产线连接的整个过程都要在净化的空间内完成,以防止杂质附着在挤出机头上。环境净化等级的要求也是1 000级。空间净化管理的目的:一是控制空气中的最大粉尘颗粒;二是控制由生产人员带入的粉尘颗粒。当净化等级达到1 000级时,有可能将净化间内的最大粉尘颗粒直径控制在5μm的水平。为防范人体自身带入的粉尘,在净化间内工作的人员要着防尘服。

挤出时要采用满足要求的净化滤网,以提高对杂质的过滤能力。国外对于绝缘层内最大杂质直径的可接受的水平为:110 kV级为250μm;220 kV级为150μm;500 kV级为50μm。

(2)去除微孔

采用干法交联方式和成熟的生产工艺进行过程控制,微孔直径目前可以降到μm级水平。国外对于绝缘层内最大微孔直径的可接受水平为:110 kV级为50μm;220 kV级为40μm。

(3)去除突起

使用光滑的屏蔽材料,采用三层共挤方式以保证绝缘和屏蔽层紧密、光滑地连接。对于挤出机机头的设计则强调:避免在流道中产生存胶且各部位流速的均一。国外对于绝缘线芯内最大导电性突起的可接受水平为:110 kV级为100μm;220 kV级为90μm。

3 XLPE电缆的绝缘强度设计值

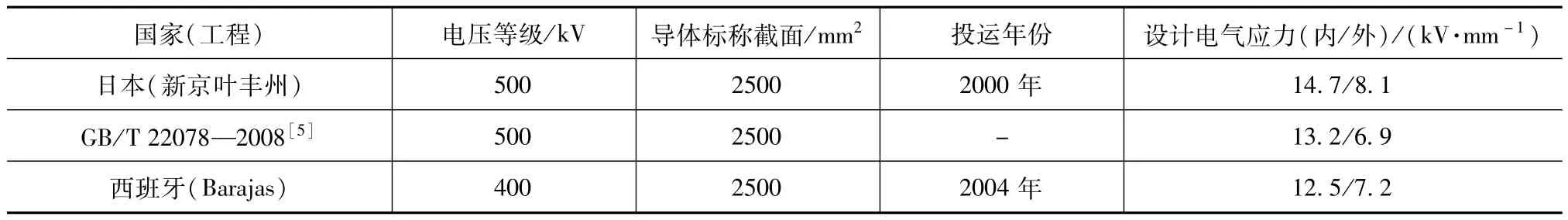

XLPE电缆设计和制造的技术水平主要表现在电缆绝缘结构的设计上。确定绝缘场强的方法有最高场强法和平均场强法。两种方法都基于同一理论基础,使用的参数来自同样的对模拟件进行击穿试验的结果统计,只是表述方式不同而已。表6为超高压XLPE电缆的电场典型设计应力值,其中日本的数据为从平均场强法转换为最高场强法的结果。

表6 超高压电缆的电场设计强度比较

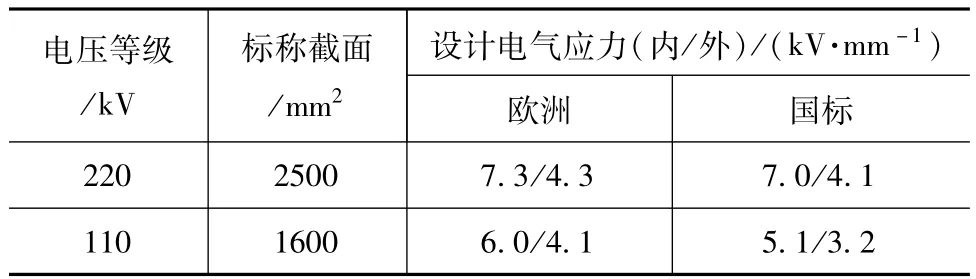

对于220 kV和110 kV的XLPE电缆,欧洲某一知名企业的电场设计应力值与国标的比较见表7。

表7 电缆的电场设计强度比较

综合来看,我国标准对XLPE电缆的设计最大场强要求:110 kV等级的略低于欧洲,220 kV等级的与欧洲基本相当,500 kV等级的则要略高于欧洲。

4 结束语

XLPE电缆因其优异的电气和物理性能而成为当今电力电缆类产品中的主角。在今后相当长的一段时间内,XLPE电缆仍将是电力电缆中最重要的产品。

控制制造过程使其符合设计要求,对于保证产品质量是至关重要的,因为现有的例行检测手段还无法完全检测出电缆内部存在的可能影响电缆运行寿命的缺陷;制定高压和超高压XLPE电缆的设计规范,鼓励企业开展新产品的研究,丰富现有产品的型号和规格;开发生产过程控制新技术,以不断减少绝缘层内残存应力和杂质含量;提高制造与检测装备水平,提供大长度的产品,以减少线路中间接头、降低建设成本和运行故障风险。

[1] Benata R,Paolucci A著.徐 政译.超高压交流地下电力系统的性能和规划[M].北京:机械工业出版社,2012.6-7.

[2] 電力中央研究所,電力技術研究所.66 kV級XLPEヶーブルの長期絶縁性能[R].電力中央研究所報告[181039],1983.

[3] 楼尔康.现代电缆工程[M].沈阳:辽宁科学技术出版社,1989.120.

[4] TAKAHASHIK,IKEDA C,MULAKIK,et al.275kVガス架橋ポリエチレンヶーブルの開発[J].日立評論,1975,57(5):451.

[5] GB/T 22078 额定电压500 kV(Um=550kV)XLPE绝缘电力电缆及其附件[S].

M anufacturing Technology of XLPE Cable

WANG Yan,ZHAO Bin

(Yuancheng Cable Co.,Ltd.,Yixing 214251,China)

Themanufacturing technology history of XLPE insulated power cable has been introduced.Current requirements for key process control and the development of domestic extra-high voltage XLPE power cable products have been prospected.

XLPE insulated power cable;manufacturing process;procedure control

TM247.1

A

1672-6901(2014)05-0013-04

2014-03-07

王 岩(1962-),男,高级工程师.

作者地址:江苏宜兴市官林镇远程路8号[214251].