导卫的铸造工艺优化

2014-07-02姚建柱郑馨秋

姚建柱 郑馨秋

(一重铸锻钢事业部技术质量部,黑龙江161042)

导卫的铸造工艺优化

姚建柱 郑馨秋

(一重铸锻钢事业部技术质量部,黑龙江161042)

总结铸件产生缺陷的原因,详细比较分析了导卫原工艺设计及优化后的方案。采用优化的工艺方案后,解决了生产中出现的各种铸造缺陷问题,铸件质量明显提高。

导卫;缺陷;铸造工艺

导卫是轧机设备的重要组成部件,是轧制品冷却的关键支撑装置。导卫材质为GP240。导卫铸件为薄壁齿状结构,结构复杂且壁厚薄不均,齿根过渡位置的厚度变化梯度较大。导卫铸件最大轮廓尺寸为2 850 mm×1 050 mm×530 mm,最薄壁厚为26 mm,毛重4.5 t。

我厂以往生产该铸件,造型材料采用树脂砂造型,造型方法为地坑组芯造型。模型制作芯盒时采用拆卸式或脱落式木质芯盒。铸件的浇注温度为1 580~1 590℃。芯砂采用石英树脂砂。涂料采用醇基锆英粉。

1 以往生产的铸件存在的主要缺陷及原因分析

1.1 铸件毛坯的尺寸偏差

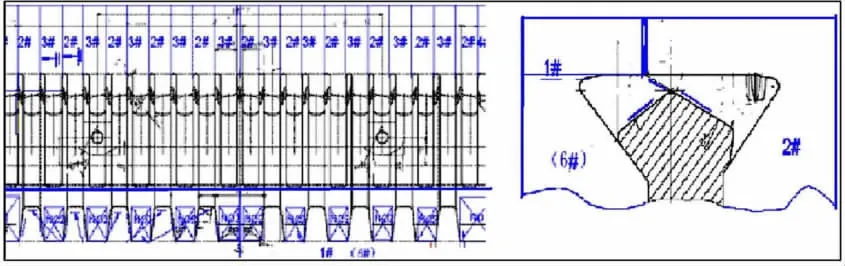

图1 原工艺设计Figure 1 The original casting process design

主要是铸件长度方向整体的尺寸偏差与细薄齿厚度的偏差。产生缺陷的主要原因是:首先是制作模型的间隙留量形成了累积公差。原工艺方案设计是为了避免夹砂问题,芯子边界划分如图1所示。细薄齿部位的型腔由许多小块芯(2#、3 #)组成。铸件是齿状结构,尺寸公差要求严格,为了保证砂芯质量与尺寸精度,芯盒采用木质脱落式芯盒,模型制作依据JB/T5106—1991《铸件模样型芯头基本尺寸》,芯盒单面留2 mm的间隙量。其次是手工操作引起偏差。手工刮出的平面,平面度不一样引起偏差。为了方便型砂填充,制作砂芯时撞砂方向如图1所示。2#芯与3#芯芯盒敞口位置的平面为手工刮出平面,平面度较差。涂料层边缘的厚度不均匀引起偏差,每块芯与钢水接触的表面都要求刷涂料,涂料层边缘扩展部位涂刷厚度不一样会引起偏差。芯缝塞严的力度不一致引起偏差,为了防止芯缝位置浇注后钻钢水,芯缝用手工塞严。由于空间狭小,不方便操作,塞严使用的力度也不一致,致使各齿的壁厚产生较大偏差,从而在铸件毛坯长度方向上产生整体偏差。

图2 优化后的工艺Figure 2 The optimized casting process

1.2 细薄齿歪曲变形

宏观原因分析:首先主要受到热应力及机械应力的影响,由于铸件自身设计结构的因素,铸件的壁厚不均匀,各部分冷却速度不同,以致在同一时期内铸件各部分收缩不一致而引起细薄齿歪曲变形。铸件凝固收缩与砂型收缩大小不一样,铸件收缩大,而砂型收缩小,砂型阻碍铸件收缩产生机械应力,致使细薄齿发生变形。其次受到热处理影响,铸件的不均匀冷却和铸件截面上温度的不对称分布是铸件产生变形的主要原因。铸件正火后空冷,温差变化很大,铸件收缩产生应力而变形。

微观原因分析:(1)金相组织不均匀而产生内应力,由于壁厚薄不均,降温速度不同,薄壁处先凝固冷却生成珠光体,而厚大部位还是奥氏体,微观组织体积不同相变后产生应力。(2)成分偏析而产生内应力。薄壁与厚壁间的冷却速度不同,低熔点的分子后凝固而聚集,分子扩散速度不同引起成分偏析。

1.3 局部粘砂、结疤、飞边等缺陷

首先,因为铸件自身设计结构的影响,在齿根部位热节集中较大,由于持续高温致使表面型砂内低熔点物质熔化,生成低熔点的硅酸盐(FeSiO3,CaSiO3,MnSiO3),从而产生粘砂现象。其次,原方案型芯出现尖角砂(图1所示6#位置),容易损坏。由于型腔空间尺寸窄小,不易修补操作,砂芯损坏的部位直接刷涂料修平,因此该部位的强度、硬度相对较差,浇注后钢水渗透而易产生粘砂缺陷。再次,砂芯组成型腔后,此活件手工刷涂料,由于空间窄小,刷涂料时掸刷的力度不同致使涂料渗透的深度不同,酒精可能没有完全燃烧使渗透层深度大区域没有完全烘干,造成型腔表面局部松软而钻钢粘砂。其他方面,由于铸件壁厚太薄,为避免产生浇不足的缺陷,实际浇注温度控制在1 580~1 590℃之间,但是浇注温度太高,易使细薄齿根部的型砂熔融烧结而粘砂。

2 优化的工艺方案

根据以往生产经验,工艺依旧采用地坑组芯造型,优化后的工艺措施如下:

首先改变原方案的分芯位置,将原工艺的多个芯盒合并为一个整体芯盒(见图2)。模型制作时芯盒内的细薄齿、大热节部位及拉筋等活料全部使用苯板模型,并且在苯板表面粘一层胶布。其次进行工艺补正,增加细薄齿的壁厚,细薄齿之间设置拉筋。最后利用外冷铁减小热节。其他方面,降低浇注温度,使用疏松材料等。

优化后的工艺采用整体芯盒,保证铸件型腔尺寸精度,保证型腔内表面完整,减少由于芯缝引起的飞边缺陷,避免了尖角砂的问题。苯板模型制作时容易加工成型,降低劳动强度并节约许多木材,型腔内的苯板容易清除。苯板模型表面粘一层胶布保证型砂表面强度与平面度,利于型腔内涂料层均匀。细薄齿壁厚给予补正加强其活件自身强度,设置拉筋又减小齿间收缩变形引起偏移的缺陷。苯板拉筋固定齿间距离,避免撞砂时各齿位置偏移。利用外冷铁加快铸件散热速度,减少由于持续高温引起的化学粘砂。降低浇注温度,减少由于温度过高引起的粘砂缺陷。使用草绳作为疏松材料,两根绑成一束,放置在细薄齿之间,提高型芯的退让性,减小细薄齿收缩产生的机械阻碍应力,也防止细薄齿变形。

工艺没有采用整体苯板模型造型,因为整体苯板造型后,由于铸件型腔尺寸与结构的限制,苯板模型从型腔内取出及型腔内表面刷涂料操作困难,不能解决粘砂问题。

3 生产过程质量控制

(1)打芯时面砂全部采用铬铁矿树脂砂,厚度40 mm~50 mm,细薄齿间放置的草绳不要直接接触到苯板,并使用∅16 mm圆钢撞实,用力不能太大,防止苯板变形。

(2)对外冷铁与活件的接触表面进行打磨或喷丸处理,去除油、锈,保持表面清洁。

(3)型腔内泡沫模型应尽可能清除,否则不但不能保障型腔内部涂料粉刷均匀,而且浇注时型腔内可能发生金属液沸腾现象。铸型中的模型受到高温金属液的作用,泡沫先发生软化、熔融,继而燃烧汽化,泡沫易产生大量气体形成气孔。如果型腔内浇注速度慢或透气性好,气体压力小,有利于分解物渗入或逸出铸型。但浇注速度过快,来不及排出型腔外部的气体会卷入钢水中。气体压力过大可能发生金属液沸腾现象,并且使未完全汽化的模样残留物卷入金属液中或压向铸件表面,引起缺陷。

(4)涂料涂刷前,使用压缩空气管清除表面杂物。型腔内表面刷锆英粉涂料3~4遍,保证涂料涂刷均匀。为了确保型腔表面干燥,减少表面的水汽,浇注前向型腔内鼓热风3 h~4 h,加热温度在110~130℃之间。

(5)浇注系统及型腔内一定要保证清洁,浇注前使用真空泵对型腔及水口进行彻底抽砂。

(6)钢水要求精炼(LH),保证钢水成分均匀,温度稳定,内控磷、硫含量不大于0.015%,严格控制冶金质量和残余元素含量,浇注温度控制在1 560~1 570℃之间。浇完后,向冒口内撒保温剂,厚度大于200 mm。

(7)在性能热处理之后去除细薄齿之间的拉筋。拉筋把细薄齿连接为一体,收缩时整体受力而防止变形。

4 结论

采用优化工艺生产的铸件,解决了从前生产过程中出现的各种缺陷问题,减少了模型制作成本,并且铸件表面质量与尺寸都满足设计要求。实践证明,优化后的工艺方案很成功,并为类似结构的铸件提供了参考。

[1] 中国机械工程学会铸造分会.铸造手册:第5卷铸造工艺【M】.第2版.北京:机械工业出版社,2003:212-217.

[2] 耿浩然,章希胜,陈俊华.铸钢及其熔炼.

[3] 安英阁.铸件形成原理.北京:机械工业出版社,1989.

编辑 杜青泉

Casting Technique Optimization for Guide

Yao Jianzhu,Zheng Xinqiu

This paper summarizes the cause of the casting defect,and in detail compares and analyzes the original process design and optimized design proposal for the Guide.By using the optimized casting process proposal,different kinds of casting defects occurred in production have been resolved,and casting quality is greatly improved.

guide;defect;casting process

TG24

B

2013—05—31