特大型管板锻件锻造工艺

2014-07-02胡振志刘晓丽董文斐徐航涛李春辉

胡振志 刘晓丽 董文斐 徐航涛 李春辉 刘 旺

(中信重工机械股份有限公司,河南471003)

特大型管板锻件锻造工艺

胡振志 刘晓丽 董文斐 徐航涛 李春辉 刘 旺

(中信重工机械股份有限公司,河南471003)

通过分析特大型管板锻件内在变形机理及过程,采取两端半弧板、中间长弧板的成形工艺和宽砧强压拔方法锻制管板,成功完成了∅8 000 mm特大型管板锻件的生产试制。

特大型管板;变形机理;锻造工艺

石化用特大型管板锻件系我公司重点锻件研发方向之一。近几年来,通过不断加大技术研发力度,持续提升管板锻造技术实力,在管板锻造方面,我们取得了长足的进步。我公司负责生产的∅8 000 mm特大型管板锻件是建厂以来的最大锻件。超声检测按照JB/T4730.3—2005执行,合格等级为:单个缺陷Ⅱ级,底波降低量Ⅰ级,密集型缺陷Ⅰ级。晶粒度要求不低于6级,严格控制非金属夹杂物含量。在生产、技术等方面都遇到了极大挑战。为解决这些难题,通过不断创新、探索,合理设计锻件图,提出新的锻造变形工艺,最终完成了管板锻件的生产试制,提升了公司特大型管板锻件的制造能力[1]。

1 锻件工艺图设计

∅8 000 mm特大型管板锻件直径大,重量重,超出了185 MN油压机的生产能力,采用整体成形难度极大,只能采取分段成形。以前,对于规格相对较大的管板锻件通常锻成方板,然后拼焊成形。显然,若采用该种成形方法,锻件重量大、成本高,因此必须提出一种新的锻件工艺图:既能保证锻件内部空洞疏松等缺陷得到压实焊合,又能降低锻件成本,满足客户锻件减重的要求。

基于此,我们优化了锻件工艺图并充分利用金属流动规律,提出了分三段成形,即:中间长弧板成形+两端半弧板成形,锻件形状最大限度的接近零件形状的工艺设计方法,极大的减轻了锻件工艺重量,降低了锻件制造成本。锻件工艺示意图见图1。

图1 锻件工艺示意图Figure 1 The forge process sketch of tube plate

2 成形工艺研究

2.1 两端半弧板成形工艺研究

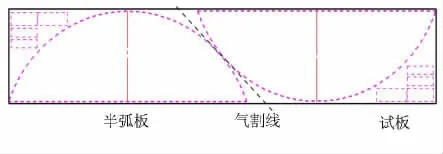

半弧板锻件形状较复杂,按照传统工艺方法损料多,材料实际利用率相对较低,必然增加车间生产成本。通过认真分析锻件形状,确定采取两件错位合锻-气割成形的方法组织生产。半弧板锻件成形示意图见图2。

通过采用两件合锻的成形工艺,不仅降低了锻件工艺重量和工艺损耗,而且克服了因锻件形状复杂导致车间组织生产难度较大的问题。

2.2 中间长弧板成形工艺研究

长弧板锻件形状较特别,若按照传统工艺方法直接锻成方板,则增加了锻件工艺重量。通过认真分析锻造变形工艺,基于金属塑性流动原理,利用锻造过程中产生舌头鼓出两端弧形,如图3所示。

图2 半弧板锻件成形示意图Figure 2 The forge forming sketch of half-arc plate

图3 长弧板锻件成形示意图Figure 3 The forge forming sketch of long arc plate

通过充分利用锻造过程中产生的舌头,不仅容易保证锻件两端的弧度尺寸,而且生产操作控制简单,也降低了锻件制造成本。

2.3 主变形方案分析

由于本批次管板技术要求严格,而且截面大、高度低,心部极易产生片状夹杂缺陷,基于此主变形镦拔阶段采取宽砧强压拔方法,大进砧量、大压下量进行锻造,充分打碎粗大组织,焊合孔洞性缺陷[2]。W/H(W—砧子宽度,H—坯料压前高度)控制在0.5~0.8,保证坯料心部的应力、应变状态。压下率△H/H控制在16%~22%,保证闭合面积最大。主变形拔扁初始阶段采取宽砧强压拔扁、坯料局部成形,金属基体以局部整体流动为主,使得受压部位心部承受一定的静水压力,减弱了夹杂物成为片状的趋势[1,3]。拔完一趟后翻转180°进行第二趟拔扁,压下率△H/H控制在14%~17%之间,合理控制送进量。主变形拔扁接近出成品阶段采用窄砧拔扁拔长。变形进行到此阶段,内部组织基本上得到了充分压实,成形力较大,金属流动较为困难。采用窄砧拔扁拔长降低了成形力,再则砧子与坯料的接触面积减小,一定程度上改善了金属塑性流动状况,利于锻件成形[4]。

2.4 工艺方案主要亮点和过程控制关键点

(1)该工艺方案主要亮点:很大程度上实现了按照管板零件轮廓形状进行成形,且生产操作较为方便,尺寸也较容易控制。两端半弧板锻件错位合锻-气割的工艺方法一定程度上解决了形状较为复杂大型锻件的成形问题,且通过合理利用两端余料锻制本体试板,更好的贴合了锻件本身综合性能。长弧板的锻造充分利用了金属流动规律,解决了端部弧形轮廓的成形,达到了降低生产成本的目的。

(2)该工艺方案生产过程控制关键点:镦拔阶段严格按照工艺参数进行生产操作,合理控制进砧量和压下量。拔扁过程中应根据具体生产情况及时调整操作方法,保证锻件成形质量。另外,由于锻件形状的特殊性,接近工艺尺寸后,要及时用事先做好的样板比对,特别要关注长弧板两端弧度的成形情况,防止尺寸超差。

3 生产试制

结合以上分析、研究,采用该成形工艺进行了生产试制。

在试制中,严格按照工艺参数组织生产,合理控制进砧量和压下量,最终成功完成了两件特大型管板(四件半弧板、两件长弧板)的生产,经后续超声检测、晶粒度和非金属夹杂物检验,全部满足交货要求。

4 结论

经分析和生产试制,可以得到以下结论:

(1)对于特大型管板锻件采取两端半弧板、中间长弧板的成形新工艺方案是切实可行的,也满足了客户降本增效的要求。

(2)采取宽砧强压拔方法锻制管板能够有效焊合内部缺陷,避免片状夹杂缺陷超标,保证了锻件内部质量。

(3)该工艺方案生产操作较为方便,尺寸容易控制,丰富了特大型管板锻件的成形方法,为后续不同类型、规格的锻件生产提供了技术支撑。

[1] 许树森,等.大型管板锻造工艺研究.矿山机械,2002(04).

[2] 史宇麟,等.大锻件两次镦拔锻造的工艺优化.热加工工艺,2007(5).

[3] 顾松霞,等.优化锻造工艺,改善20MnMoNb管板内部质量.大型铸锻件,2005(1).

[4] 胡振志,等.大直径管板锻件的工艺研究.矿山机械,2011 (2).

编辑 杜青泉

Forging Process for Oversize Tube Plate

Hu Zhenzhi,Liu Xiaoli,Dong W enfei,Xu Hangtao,Li Chunhui,Liu Wang

Aiming at the oversize tube plate,we research and analyze the inherent deformation mechanism.By using the new forge processwith the deformation of half-arc plates atboth ends and long-arc plate in themiddle aswell as wide anvil and large percent reduction,trial production for the oversize tube plate of∅8 000 mm has been achieved.

tube plate;deformation mechanism;forging process

TG316

B

2013—06—18