整锻三拐曲轴锻造新工艺

2014-07-02付前进王永亮

逯 伟 付前进 王永亮

(大连华锐重工铸钢有限公司锻造分公司,辽宁116035)

整锻三拐曲轴锻造新工艺

逯 伟 付前进 王永亮

(大连华锐重工铸钢有限公司锻造分公司,辽宁116035)

整锻三拐曲轴原工艺采取同角度下料,扭转成型,操作上存在很大困难,尺寸控制不精确,工人劳动强度大,质量稳定性较差。新工艺采用六角下料,直接锻造各个拐部,使锻件各部尺寸更精确,同时减小了锻件锻造余量。

曲轴;锻造;六角下料

用油压机自由锻造三拐曲轴锻件时,常规采用同角度下料,各个拐扭转成型锻造工艺法。这种工艺操作难度大,对操作人员的技术水平要求很高。往往因为扭转角度不当造成锻件返工或报废。有时为了解决各个曲拐角度尺寸不合格问题不得不加大各个拐部毛坯尺寸,需要选择更大吨位的钢锭,造成原材料成本较高以及后道工序加工量过大问题。

大连华锐重工铸钢锻造分公司采用六角下料,直接锻造成型各个拐部的新工艺成功解决了三拐曲轴自由锻造角度尺寸不合格的难题。

1 三拐曲轴传统锻造工艺存在的问题

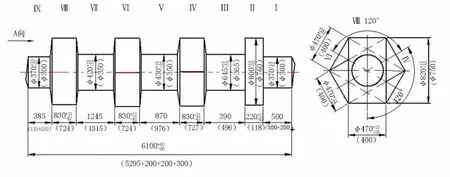

三拐曲轴示意图见图1。在传统工艺中,变形工序为:第一火压钳口,倒棱,去锭底,镦粗;第二火拔扁方,上三角下料(注意:I、Ⅱ、Ⅲ部留料,不拔扁方);第三火上窄砧,拔Ⅴ、Ⅶ、Ⅸ凹档至尺寸;第四火锤头压住Ⅵ部,操作机夹持冒口端顺时针扭转Ⅷ部60°,锤头压住Ⅵ部,操作机夹持水口端逆时针扭转Ⅳ部60°,拔I、Ⅱ、Ⅲ部至尺寸,精整其余各部至尺寸出成品。

图1 曲轴示意图Figure 1 Sketch of crankshaft

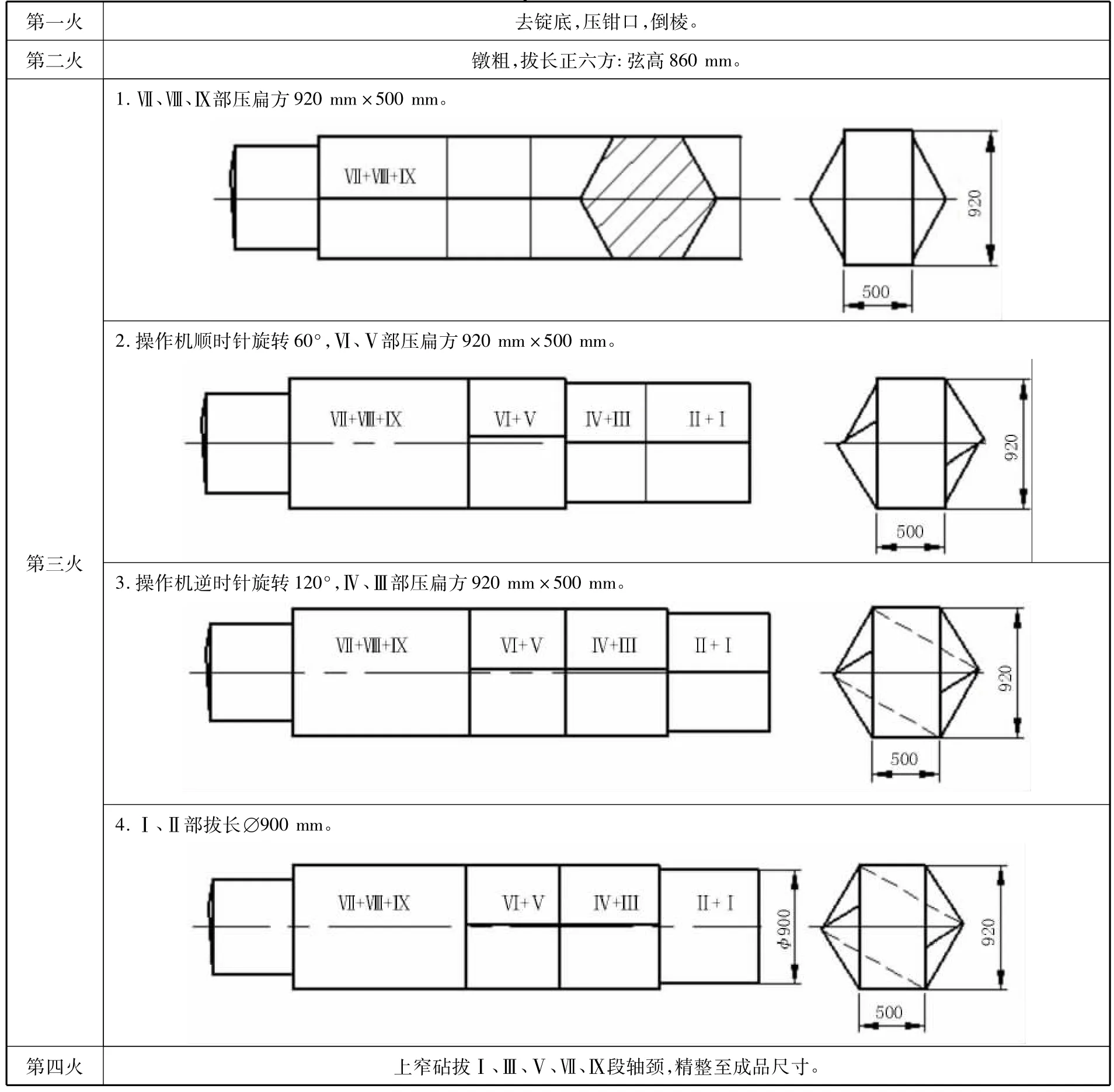

表1 新工艺的变形工序Table 1 New process of deformation

锻造过程中最易出现问题的是第四火扭转工序。温度对成型影响非常大,当加热温度较高时曲轴由于自身重力作用发生弯曲变形,同时与扭转产生的变形相互叠加,两种变形的叠加容易导致尺寸不合格而报废。其次,加热温度较高时,利用操作机夹持曲拐处时容易夹出凹坑以及容易导致曲拐处晶粒粗大。温度较低时操作机扭转成型有困难,容易造成各拐之间角度尺寸不合格。总之,三拐曲轴扭转时相对角度易变形,很难控制。即使操作人员水平精湛,能够很好的把握,也需加大凹档及曲拐处余量,才能确保各部位尺寸符合加工要求。同时,扭转工艺对设备的损坏比较大,操作机需承受较大载荷的扭转力矩,容易造成钳口液压系统损坏。

2 新工艺的要点

为了解决曲轴成型后各拐角度尺寸难以控制的问题,我们在编制某型号的整锻曲轴锻造工艺时,采取了六角下料的新工艺,见表1。新工艺的关键在于下料方法,利用操作机将不同角度的拐直接锻造成型,再在拔长时修正各拐之间的角度。该工艺取得了很好的效果。

3 结论

利用六角下料新工艺成功解决了整锻三拐曲轴各拐之间角度成型难的问题,产品质量很好。新工艺还可以减轻锻件重量,减少机加工工时,降低生产成本。

编辑 肖红原

New Technology for Integral Forged Three-Throw Crankshaft

Lu W ei,Fu Qianjing,W ang Yongliang

Three-throw crankshaftwas forged by blanking each angle into the same degree and twisting to mold. This process caused great difficulty in operation,especially in size control,labor intensity reduction and quality stabilization.New process involves hexagon blanking.Every throw is forged directly and separately.The new processmakes the size of each forging partmore precise and reduces forging allowance of the forgings.

crankshaft;forging;Hexagon blanking

TG316

B

2013—06—14