铝合金锭坯超声半连续铸造多物理场耦合数值模拟

2014-07-01黄长生鞠增业于孟

黄长生, 鞠增业, 于孟

(南车青岛四方机车车辆股份有限公司,山东青岛266111)

铝合金锭坯超声半连续铸造多物理场耦合数值模拟

黄长生1, 鞠增业1, 于孟1

(南车青岛四方机车车辆股份有限公司,山东青岛266111)

对于有超声引入的铝合金大型锭坯半连铸过程,建立了声场、流场和温度场耦合的数学模型,合理地考虑了凝固过程不同状态铝合金的动力粘度和湍动粘度以及边界条件,并利用有限体积软件FLUENT求解得到了三维声场、流场和温度场分布。模拟结果显示,声场对流场和温度场影响很大。若超声振动的工艺参数设置合理,可使流场规模显著增加,有效地促进传热、传质和晶核弥散;可使温度场分布更加均匀,凝固前沿的温度梯度显著减小,对枝状晶向等轴晶转变有极大的促进作用。

超声半连铸;多场耦合;声场

1 引言

铝合金半连铸最显著的特点是存在一定深度的液穴,温度梯度较大、溶质浓度梯度也较大,这些因素使得铸锭横截面上组织不均匀、溶质元素宏观偏析、易于产生铸造应力与裂纹等缺陷。而将超声振动引入铝合金半连铸过程,可有效地细化晶粒尺寸,使铸锭横截面上的组织变得更为均匀、溶质元素宏观偏析减小,力学性能明显改善。多年来,国内外对于这方面的研究大多采用试验的方法,通过改变超声功率等变量,观察有超声引入的合金凝固组织形貌;另外一些研究只针对单一的物理场,或仅仅是声场和流场的耦合,而针对半连铸过程的三维多物理场耦合数学模型至今未见报道。因此,本文针对有超声引入的铝合金大型锭坯半连铸过程,在合理假设和适当简化的情况下,建立了声场、流场和温度场等多物理场耦合的数学模型,并应用有限体积软件FLUENT及用户自定义程序和自定义函数结合的方式实现了有超声引入的三维多场耦合模拟分析,重点研究了超声引入对铝合金大型锭坯流场和温度场的影响规律。

2 有超声引入的铝合金大型锭坯半连铸几何模型描述

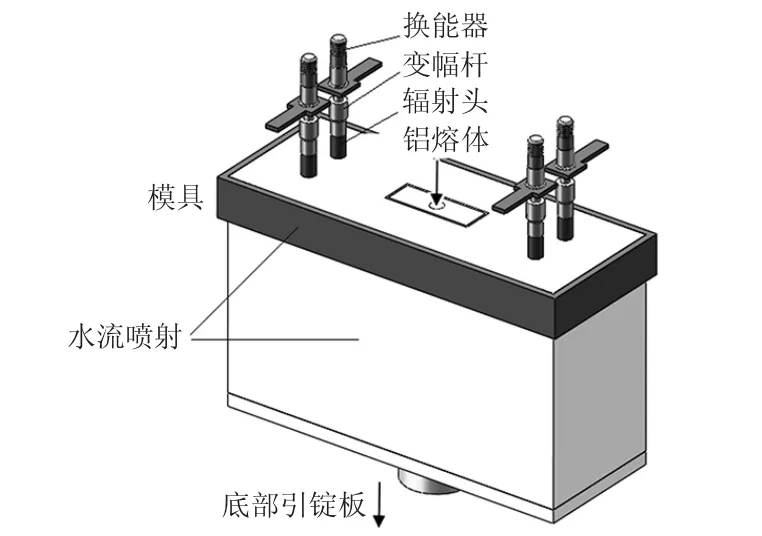

有超声引入的铝合金大型锭坯半连铸几何装置如图1所示。四副超声振动系统的变幅杆节点部位固定,换能器发生逆压电效应,实现电能向动能的转变,辐射头垂直导入自由液面以下,辐射头端面按正弦规律纵向振动。铝熔体自浇注水口进入分流袋,分流袋起保温和分流的作用,分流袋底部存在缺口,铝熔体由缺口喷射进入半连铸液穴区域。结晶器外部与冷却水接触,冷却水在结晶器以下的锭坯表面形成水幕。底部引锭板牵引锭坯向下移动。

图1 有超声引入的铝合金大型锭坯半连铸几何装置

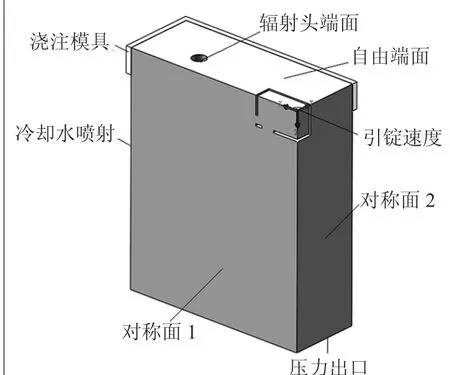

将液态、液固共存和固态的铝合金统一称为铝熔体。铝熔体流动的考察方式为欧拉法,即在选定的时空坐标系中考察流动过程中各个物理参量的分布,时空坐标是自变量。取特定区域的铝熔体和与之接触的结晶器作为计算域,如图2所示,根据对称性,只取四分之一部分。计算域下端面的位置必须选取得当,必须保证下端面的铝熔体完全凝固。计算域所有区域均采用六面体结构网格进行网格划分。

图2 计算域和边界条件

坐标原点为对称面1、对称面2和自由液面的交点。所有几何参数均采自现场试验,模拟过程所需参数如下:锭坯长1 320 mm,宽500 mm;引锭速度53 mm/min;浇注水口直径50 mm;辐射头端面直径50 mm,导入深度为30 mm,辐射头轴线的坐标为X=460 mm,Y=80 mm;结晶器材质为6061铝合金,与铝熔体的接触高度150 mm,结晶器厚度25 mm;冷却水体积流量25 m3/h,冷却水水温25℃;浇注温度为700℃;辐射头端面的振幅为10 μm,振动频率为0~30 kHz,声波在铝熔体中的传播速度为2 282 m/s。铝熔体密度为2 700 kg/m3,液相线温度635℃,固相线温度524℃,液相线温度所对应的动力黏度为0.0014kg·s/m2,凝固潜热为365 kJ/kg,液相导热系数为160 W·(m·℃)-1,固相导热系数为80 W·(m·℃)-1。

3 多场耦合数学模型描述

研究表明,当超声功率较小时,所引起的空化效应局限在辐射头端面附近较小的区域,对宏观物理场的影响很小,而声流现象却较为明显,因此,本文在考虑超声对宏观流场的影响时,仅就声流作用进行耦合。在流场控制方程中,假设铝熔体的流动是不可压缩的黏性流动过程。忽略超声振动引起的温升效应,忽略声波的传播速度随温度的变化。铝合金锭坯半连铸过程经过一定的时间可以达到稳定状态,因此,本文将模型简化为稳态模型。

3.1 声场控制方程

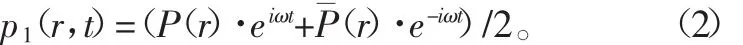

式中:声压p1(r,t)是空间坐标(x,y,z)和时间坐标t的函数,N/m2;c为声波在铝熔体中的传播速度,m/s。如果将声波p1(r,t)视为单一谐波,为将声波的空间分量和时间分量相互分离,作变换

式中:复数场P(r)=|P(r)|·exp(iφ(r)),|P(r)|为铝熔体在空间各点的声压幅值,N/m2;i为虚数单位;角频率ω= 2πf,f为声波的振动频率,Hzr)表示P(r)的共轭;φ(r)为初相位,近似计算时,常将初相位忽略。将式(2)代入式(1),整理可得:

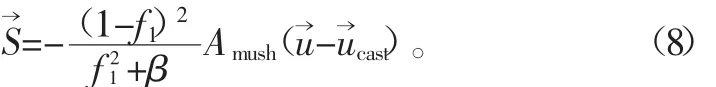

式中:β取1×10-3;Amush取1×104kg/(m3·s);→为引锭速度,m/s。

3.3 温度场控制方程

式中:H为铝熔体的热焓,J/kg;Γ为导热系数,W/(m2·K)。采用热焓法处理铝熔体凝固潜热的释放,热焓H包含显焓和潜焓两项,潜焓ΔH为液相体积分数和凝固潜热的积:

式中,L为凝固潜热,J/kg。固体域不涉及流动和凝固潜热的释放,因此,描述固体域的温度场控制方程只需令式(9)的左边项为零,并以温度T代替变量H即可。

3.4 动力黏度与湍动黏度的描述

由于将液态、液固共存和固态三种状态的铝合金统一视为流体,因此,铝熔体的各物性参数必须写成温度的函数,以描述凝固过程对物性参数的影响。就动力黏度而言,描述式(7)中铝熔体动力黏度的模型有很多,经过总结取舍,铝熔体的黏度统一表示为[2]:

式中,ρ为铝熔体的密度,kg/m3。

3.2 流场控制方程

式中:p为压力,N/m2;μ为铝熔体的动力黏度,kg·s/m2;μt为湍动黏度,由标准k-ε双方程湍流模型确定为声流驱动力源项,N/m3;源项表示温度场和流场的耦合,N/m3,它是液相体积分数f1的函数:

式中:μA为铝熔体液相线温度时的动力黏度;cl为铝熔体液相线温度时的比热值;Tl为铝熔体的液相线温度;R为气体常数,8.314 472 J/(mol·K-1);Ml为液相分数fl=0.33时,液固共存区域的黏度值与μA的比值,一般取20~100,本文取60;Ms为液相分数fl=0时,固态铝熔体的黏度值相对于μA的比值,一般取103~108,本文取105;全部为固态时,直接将Ms作为动力黏度值,即105N·(s/m2)。

采用湍流模型时,必须考虑速度和温度边界条件,一般的处理方法为:边界处速度和温度的变化简单地服从对数率,这就是所谓的壁面函数法。该方法并不适用于凝固融化问题,因为凝固融化问题在边界处并不具有湍流结构,对数率在不具有湍流结构的区域不能适用。低雷诺数模型[3]可以有效地避免这种缺陷,该模型在计算湍动黏度时引进了一个新的变量fR:

式中,Cμ为常数,k为湍动能,ε为湍动耗散率,Rt为湍流雷诺数。

铝熔体的等效黏度为湍动黏度和层流黏度的和,在固相区,铝熔体的黏度非常高,因此可以认为是层流流动。在固相区,湍动黏度必须减小到零,液固共存区域的湍动黏度按下式计算:

4 边界条件和求解方法

声场控制方程式(3)的求解计算中,铝熔体与辐射头的接触面设为等声压幅值。辐射头端面按照正弦规律纵向振动,振幅可由控制电源的输入功率计算得到,振动频率也可以由控制电源显示。按照流固耦合理论,相互接触的固体和流体位移相同,因此,辐射头端面的振幅和与辐射头端面接触的铝熔体的振幅相等,铝熔体与辐射头接触面上的声压幅值可由下式计算得到:

式中,A0为辐射头端面振幅,m。铝熔体与空气的接触面上设置零压边界条件,铝熔体与辐射头、分流袋、结晶器的接触面上设置零声压梯度边界条件。

浇注水口的浇注速度根据引锭速度由质量守恒计算得到,水口湍动能和湍动耗散率由经验公式计算得到,二冷面的速度设置为引锭速度,压力出口设置为零压边界条件。水口的入口温度为浇注温度,为更好地计算铝熔体与结晶器的接触面上热量的传递,若铝熔体为固态,则在接触面上设置接触热阻;若铝熔体为非固态,则接触面上的热量传递方式为共轭传热,即铝熔体与结晶器完全接触,二者之间的换热系数按铝熔体的流动状态计算得到。二冷区冷却水与锭坯之间的对流换热规律非常复杂,涉及膜态沸腾换热和水幕冷却换热,对流换热系数值按下面的回归方程计算:

计算过程分三步进行。首先,由于FLUENT没有自带的声场模型,需要利用 FLUENT软件的 UDS(user defined scalar)功能将式(3)声场控制方程写入,并利用UDF(user defined function)功能设置声场控制方程的边界条件。其次,启动FLUENT中湍流模型中的低雷诺数模型,并利用UDF功能将湍动黏度按照式(13)写入;启动FLUENT中的凝固/融化模型和能量方程,利用UDF功能添加N-S方程中的源项并设置边界条件。最后,采用SIMPLE算法进行计算求解。

5 模拟结果与分析

5.1 声场分布特征

图3给出了辐射头轴线所在平面(Y=80 mm)的声压幅值分布。由图可以看出,声波主要集中在辐射头端面以下传播,辐射头端面的声压幅值最大,约为8 MPa;在Z方向上,声压幅值呈指数衰减;在X方向上,声压幅值存在波峰与波谷,由于辐射头端面的尺寸与铝合金铸锭的尺寸差距较大,声压幅值的振荡幅度较小。由于有四副超声振动系统对称布置,因此图中声压幅值的分布并非关于辐射头轴线对称,而是关于锭坯的中心对称面对称。铝熔体中发生空化效应的必要条件是声压幅值大于空化阈值1.1 MPa,由图可知,空化效应主要发生在辐射头端面以下大约10 mm以内的区域。

图3 辐射头端面附近声压幅值分布(A0=10 μm,f=20 kHz)

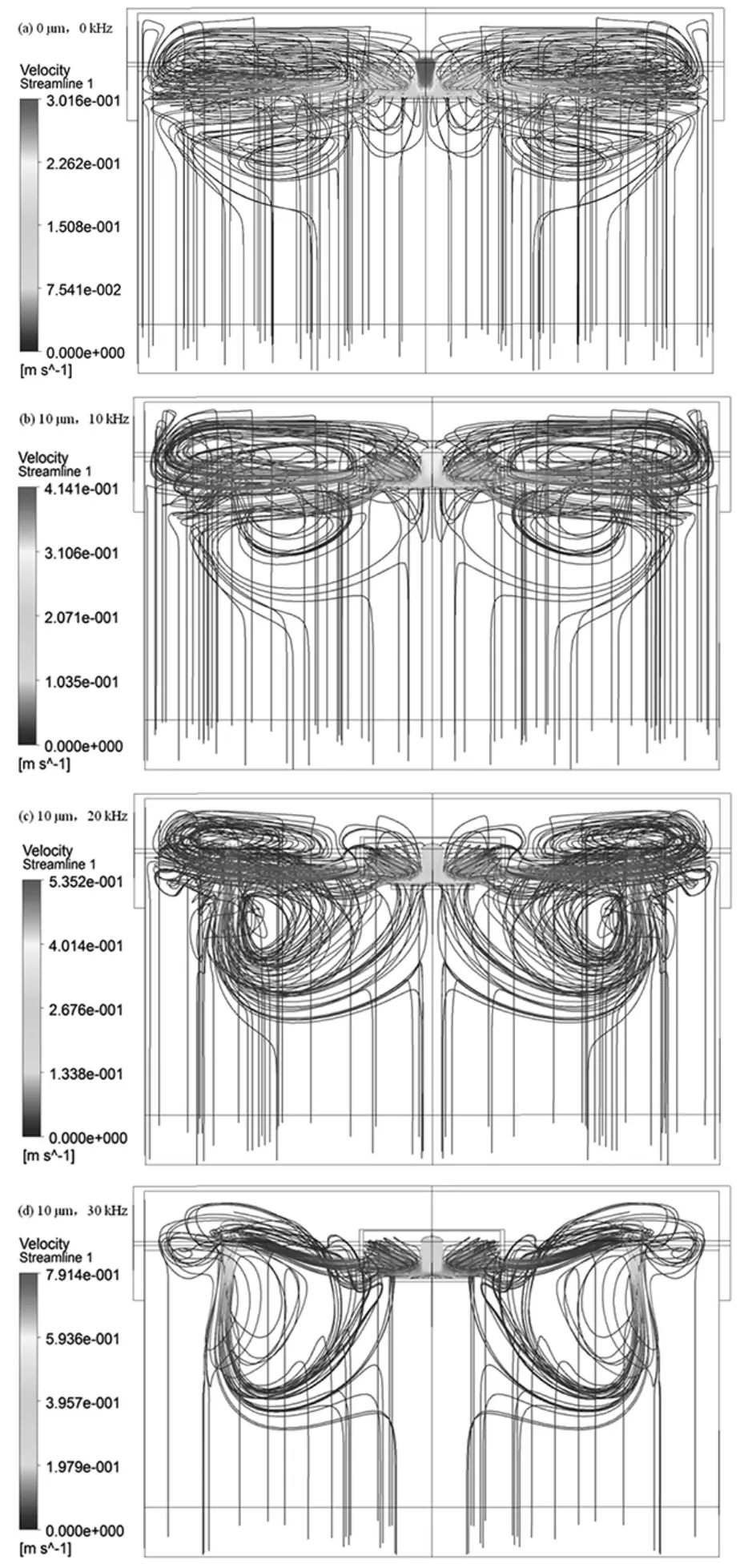

5.2 流场分布特征

图4(a)未施加超声;图4(b)、(c)、(d)中辐射头端面振幅10 μm,给出了声波振动频率分别为10 kHz、20 kHz与30 kHz时的计算域三维流线分布图。由图可知,超声的施加对计算域内流场的影响很大。未施加超声时,速度的最大值在浇注进口处;施加超声时,速度的最大值在辐射头端面附近,且最大速度随声波振动频率的增大而增大,由10 kHz时的0.414 m/s,增大到20 kHz时的0.532 m/s和30 kHz时的0.791 m/s。没有施加超声或声波频率较低时,流线主要集中在结晶器上端,流场主要由分流袋下端的缺口喷射高温铝熔体形成。声波振动频率为10 kHz时,声场对流场的影响并不明显。声波振动频率为20 kHz时,辐射头端面以下形成一股向下喷射的流线簇,而结晶器上端辐射头附近铝熔体的搅拌程度更加剧烈,这对溶质元素宏观偏析的减弱有极大地促进作用,使液穴内温度梯度减小,温度分布更加均匀,且声流的搅拌作用可使树枝晶被打碎,促进等轴晶的形成,促进晶粒的弥散,从而细化晶粒尺寸。声波振动频率为30 kHz时,流线数量较少,流场规模较弱,这主要是由于声流的作用使液穴内温度整体较低,铝熔体的黏度较大。因此,当辐射头端面的振幅取为定值时,声波的振动频率不宜过小,也不宜过大,过小不起作用,过大使液穴内的流场规模减小,不利于传质和传热。根据流场模拟结果,当辐射头端面振幅为10 μm时,合适的声波频率在20 kHz左右。

图4 计算域三维流线分布(不施加超声与端面振幅10 μm)

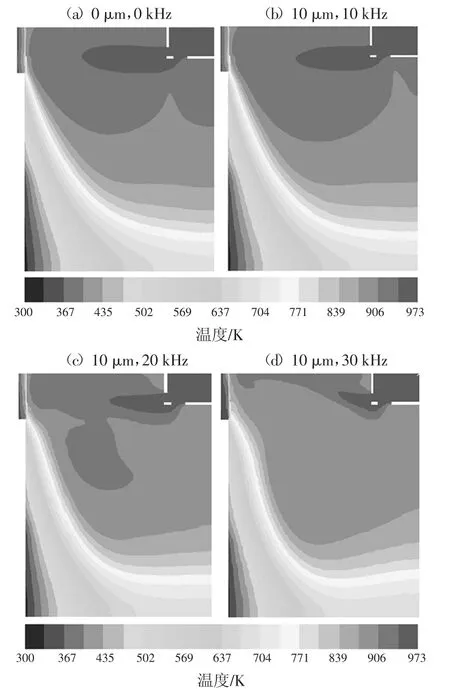

5.3 温度场分布特征

图5(a)未施加超声;图5(b)、(c)、(d)辐射头端面振幅10 μm,声波振动频率分别为10 kHz、20 kHz和30 kHz时的计算域对称面上的温度分布。由图可知,随着声波振动频率的增大,液穴内高温区域不断缩小,凝固刚开始的温度段906~872 K之间的区域不断扩大,因此超声的施加有效地降低了凝固前沿的温度梯度。温度梯度对枝状晶向等轴晶转变有重要影响,凝固前沿的温度梯度小,易导致树枝晶向等轴晶转变。另一方面,由于声流的冲击作用,液穴的深度也有所变化,辐射头端面以下液穴深度有所增加,锭坯中部液穴深度有所减小,由于液穴深度不宜过大,否则易导致热裂,因此,所施加的超声功率必须保持在一定的范围之内。

图5 计算域对称面温度分布(不施加超声与端面振幅10 μm)

关于超声的细晶机制,由前述模拟结果可知,声空化主要发生在辐射头端面附近较有限的区域之内,而声流场规模较大。因此,声流效应对铝合金大型铸锭晶粒的细化起主导作用。归结起来,可以从两方面进行说明:1)加强凝固过程中铝熔体的流动;2)影响了铝熔体的温度分布[4]。首先,声流作用加强了铝熔体的流动,显著地增加了形核率。具体说来,声流的冲击作用可使枝晶臂发生断裂,枝晶臂的碎片被熔体的强制对流带到液穴的各个部位成为等轴晶粒的异质核心。另一方面,声流引起的强烈紊流加剧了固液共存区的温度波动和浓度波动,使枝晶臂重熔。其次,声流场促使形成了较宽的凝固区域和较大的过冷,促进熔体生核和晶粒游离。模拟结果显示,超声的施加使凝固前沿的温度梯度大为减小,使液穴的温度分布更加均匀。温度梯度越小,凝固前沿成分过冷越大,而成分过冷度是过冷度的主要组成部分。根据Rappaz等提出的三参数异质形核模型,过冷度越大,晶粒密度越大,因此,晶粒被细化了。

6 结论

1)对有超声施加的铝合金大型锭坯半连铸过程,建立了声场、流场和温度场耦合的数学模型,合理地考虑了动力黏度、湍动黏度和边界条件,并通过有限体积软件FLUENT,模拟了锭坯半连铸过程三维声场、流场和温度场分布。模拟结果显示,声场主要分布在辐射头端面以下,且衰减较快,空化效应主要发生在辐射头端面以下较小的区域之内。

2)声场对铝合金大型锭坯半连铸过程的流场和温度场影响很大。模拟结果显示,施加合理工艺参数的超声振动,可使流场规模显著增加,极大地促进传热、传质和晶核的弥散;可使温度场分布更为均匀,凝固前沿的温度梯度大为减小。

3)超声对铝合金大型铸锭的细晶机理,可以从声流作用加强铝熔体的流动和减小温度梯度以增大成分过冷两方面进行解释。

[1] 于海岐,朱苗勇.板坯连铸结晶器电磁制动和吹氩过程的多相流动现象[J].金属学报.2008,44(12):1465-1473.

[2] 金珠梅,赫冀成,徐广儁.双辊连续铸轧工艺中流场、温度场和热应力场的数值计算[J].金属学报.2000,36(4):391-394.

[3] 张晓明.双辊铸轧薄带钢过程数值模拟及实验研究[D].东北大学博士论文,2005.

[4] 库尔兹,费希尔,李建国,胡侨丹.凝固原理[M].北京:高等教育出版社,2010,3.

(编辑立 明)

Mathematical Simulation of Multi-fields Interaction in Semi-continuous Casting of Aluminum Alloy Billets

HUANG Changsheng,JU Zengye,YU Meng

(CSR Sifang Co.,Ltd.,Qingdao 266111,China)

A new mathematical model describing acoustic,flow and thermal fields'interaction and coupling in the process of aluminum alloy semi-continuous casting of large-scale billets with ultrasonic treatment was established.Dynamic viscosity and turbulent viscosity of aluminum alloy under different conditions in the solidification process along with boundary conditions were legitimately considered.And finite volume software FLUENT was used to solve 3D distribution of acoustic,flow and thermal fields.According to the simulation results,acoustic filed had significant influence on flow and thermal fields.If technological parameters of acoustic vibration were settled reasonably,the scale of flow field could be increased significantly,thus heat transfer,mass transfer and crystal nuclei dispersion were effectively promoted,and the distribution of thermal field was become more uniform,temperature gradient of solidification front was significantly reduced,which played a great role in promoting transition from dendrites to equiaxed grains.

semi-continuous casting with ultrasonic treatment;multi-fields interaction;acoustic filed

TG 136.1;TP 391.7

A

1002-2333(2014)05-0136-05

黄长生(1980—),男,工程师,主要从事动车组转向架检修方面的工艺工作。

2014-03-01