J75G-800型高速精密压力机床身加工技术

2014-07-01蓝金梅

蓝金梅

(齐齐哈尔二机床(集团)有限责任公司,黑龙江齐齐哈尔161005)

J75G-800型高速精密压力机床身加工技术

蓝金梅

(齐齐哈尔二机床(集团)有限责任公司,黑龙江齐齐哈尔161005)

分析了J75G-800型闭式高速精密压力机床身加工工艺存在的问题,提出了相应的改进方案,从而确保了孔系同轴度等关键参数满足技术要求,并缩短了生产周期。

机床床身;孔系;同轴度

0 引言

随着当代工业的快速发展对冲压生产工艺提出了更高的要求,主要体现在自动化、高速化、复合化、高精度与安全环保等几个方面。我公司研制的J75G-800型闭式高速精密压力机采用闭式双点结构,最高冲程800次/min,达到国内领先水平。高速精密压力机属于数控冲压机床系列,是电机、摩托车、家电、五金等制造业的重要装备,所以这类压力机的性能将直接影响服务领域的质量与产能。

J75G-800型闭式高速精密压力机结构为闭式布局:床身为整体铸造结构,采用4根拉紧螺栓;滑块导轨采用“零”间隙直线轴承保证机器高速下运行平稳;带有滑块动平衡及质量平衡装置,保证压力机高速运行可靠性和精度的稳定性。

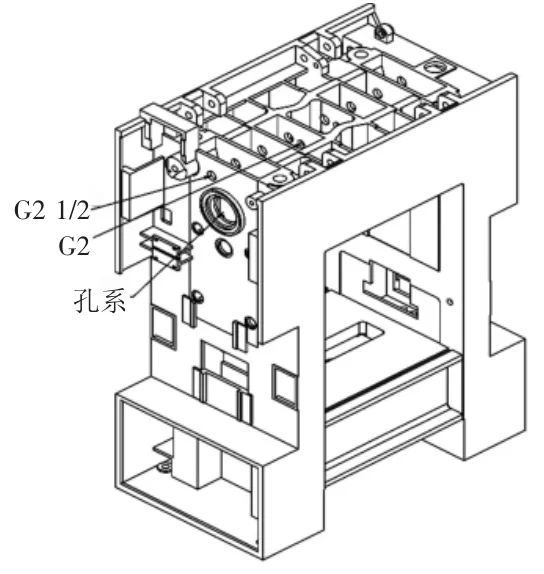

图1 J75G-800型高速压力机床身三维图

该产品床身三维图如图1所示,其孔系即主传动的所在位置,孔系的同轴度决定了压力机在高转速运行下的机械性能的稳定性。

1 精密压力机床身机械加工时主要存在问题

1)床身机加时难度特别大、任务周期短,尤其在距离1 685 mm的范围内,5道铸墙的孔系镶铜套后加工各孔同轴度为0.02 mm;此外在间距200 mm左右的8道墙的壁上攻G2和G2 1/2螺纹也存在相当大的困难。

2)孔系距离较长,同轴度不易保证,镗孔系时各种因素对其影响较大。

3)部分工艺安排的加工方法、加工顺序不合理;加工G2及G2 1/2螺纹的工装需要新请制,不易加工而且难以保证质量。

2 压力机床身孔系镗削加工时应遵循的原则

1)镗刀的悬伸量应尽可能小。因为随着悬伸量的增大,挠曲量也会随之增大。例如,当悬伸量增大1.25倍时,在刀杆外径和切削参数保持不变的情况下,挠曲量将增大近2倍。

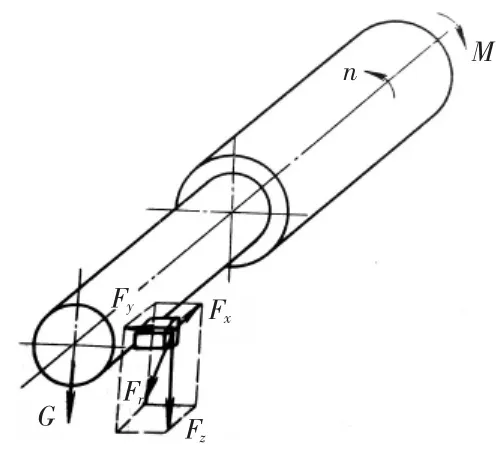

图2 镗杆的受力情况

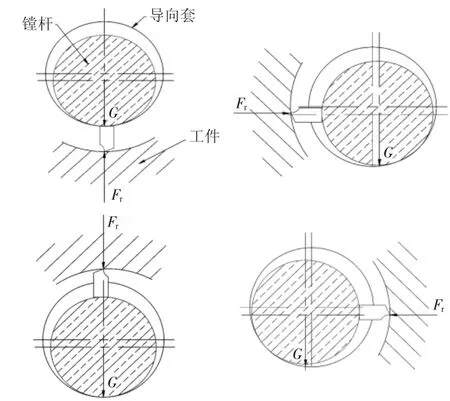

2)如图2,镗刀杆的直径应尽可能大。因为当刀杆直径增大时,其截面惯性矩也会增大,挠曲量将会减小。例如,当刀杆直径增大1.25倍时,在悬伸量和切削参数保持不变的情况下,挠曲量将减小近2.5倍。

3)在悬伸量、刀杆外径和切削参数保持不变时,采用高弹性模量材料的镗刀杆可以减小挠曲量。

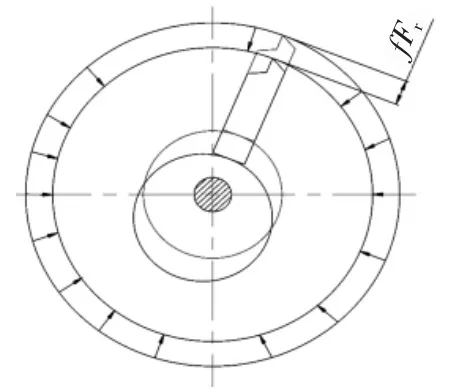

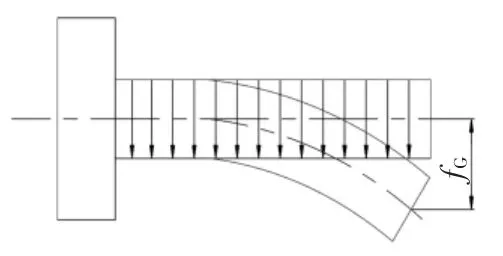

镗杆在自重力和切削力作用下的挠曲变形对孔的几何形状精度和相互位置精度都有显著的影响,如图3、图4所示。

图3 切削力对镗杆挠曲变形的影响

图4 自重力对镗杆挠曲变形的影响

3 压力机床身孔系镗削加工中的问题分析

在加工该床身时不宜采取悬伸镗削加工的方法,而应采用双架套定位镗削加工,避免由于悬伸镗削加工中出现的挠曲变形,造成孔系加工过程中同轴度不可控。为此在冷装铜套前,孔系的加工采用悬臂镗孔、铣工艺带反复测量的方法,加工后的孔系同轴度控制在0.02~0.03 mm,根据加工后孔径实测值配车铜套外圆保证各孔过盈量一致,最外侧2个铜套内孔根据架套的实测值预留2~3 mm、其余3个铜套内孔预留0.1~0.3 mm精加工余量。

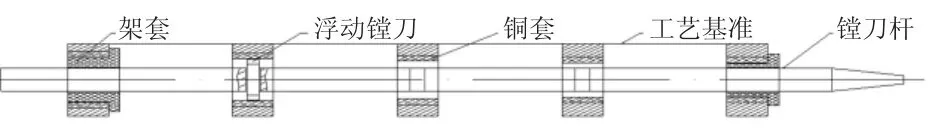

如图5所示,装入铜套后根据架套外圆实测值结合工艺基准保证外侧2个孔同轴度0.02 mm,精镗里侧3个铜套内孔时采用双架套传动万向连接手连接,采用浮动镗刀进行多次(内孔有0.1~0.3 mm加工余量,加上过盈量产生的塑性变形加工余量应该在0.4 mm)加工直至孔径尺寸符合图纸要求,因为采用浮动镗刀(双刃参与切削)加工避免了单刃切削过程中由于镗杆受切削力及自重影响造成的偏摆现象。

图5 浮动镗刀示意图

单刃切削偏摆及受力情况如图6所示。

按镗杆直径配镗导向套内孔时,控制间隙在0.02~0.04mm之间。由于两侧孔系同轴度误差在0.02 mm之间,控制双架套与镗杆之间的间隙不大于0.03 mm就能保证孔的同轴度,在加工过程中要给予镗杆与铜套充分的润滑,防止加工摩擦产生热量造成镗杆与铜套的研伤或抱死,最后撤掉镗杆,重新采用测量工艺基准的方法把两侧孔径加工至图纸要求,使5孔同轴度达到0.02 mm以内。

图6 当Fr<G时镗杆在导向套下方的摆动

4 压力机床身螺纹孔加工的情况分析

如J75G-800床身三维图图1所示,G2及G2 1/2的螺纹孔,在间距200 mm两立筋之间加工的G2和G2 1/2螺纹(共8道立筋),原工艺所用的工装工具如图7所示,因其没有缓冲装置和定位装置,为刚性攻丝,易乱扣,不易于加工。

图7 缺少定位和缓冲装置

5 螺纹孔加工的解决措施

采用常用的简易带缓冲的套扣器和丝锥如图8所示,将零件水平旋转180°重新定位安卡,每道墙间断攻G2 1/2螺纹和从两侧开工艺孔攻G2螺纹。

节省了原工艺的专用攻丝器所配合的伸长铣头【(G779-001)SA-80】和伸长铣头附件【(G779-002)SA-80】,因其生产周期长,既节省开支,又缩短了床身的加工周期。

图8 带缓冲装置套扣器

6 结语

通过以上措施,孔系同轴度控制在0.02 mm以内,达到设计要求;G2及G2 1/2用螺纹塞规检验后均合格;生产周期由9 d缩短至6 d;整机精度未出现床身因机加引起的任何问题。

(编辑:启 迪)

TH 162

B

1002-2333(2014)04-0226-02

蓝金梅(1978—),女,工程师,主要从事机械设计及工艺等。

2013-12-12