直角铣头体加工工艺

2014-07-01杨晓东

杨晓东

(齐齐哈尔二机床(集团)有限责任公司设计院,黑龙江齐齐哈尔161005)

直角铣头体加工工艺

杨晓东

(齐齐哈尔二机床(集团)有限责任公司设计院,黑龙江齐齐哈尔161005)

HS63A600I型直角铣头是XK2860数控龙门铣的专用直角铣头,该铣头具有高速大扭矩等特点,铣头的精度要求较高,制造难度较大,文中着重介绍了直角铣头体的制造工艺,分析了直角铣头体加工的工艺难点,从而给出合理的工艺流程以及工艺参数。

机床;直角铣头;工艺

0 引言

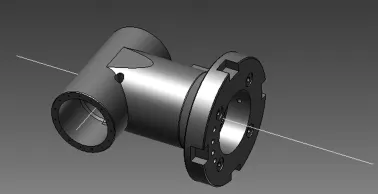

图1 直角铣头

HS63A600I型直角铣头(如图1所示) 是我公司XK2860数控龙门铣的专用直角铣头,该铣头具有高速大扭矩等特点,最大功率达63 kW,铣头的精度要求较高,制造难度较大,尤其是铣头体的加工制造难度;直角铣头的几何精度有重复定位精度、轴线垂直度、主轴的端径向跳动、主轴轴向窜动等,那么铣头体自身的几何精度直接影响到铣头的几何精度。下面就HS63A600I型直角铣头铣头体的加工进行一下简要的介绍。

1 铣头体的工艺分析

图2 铣头体装夹示意图

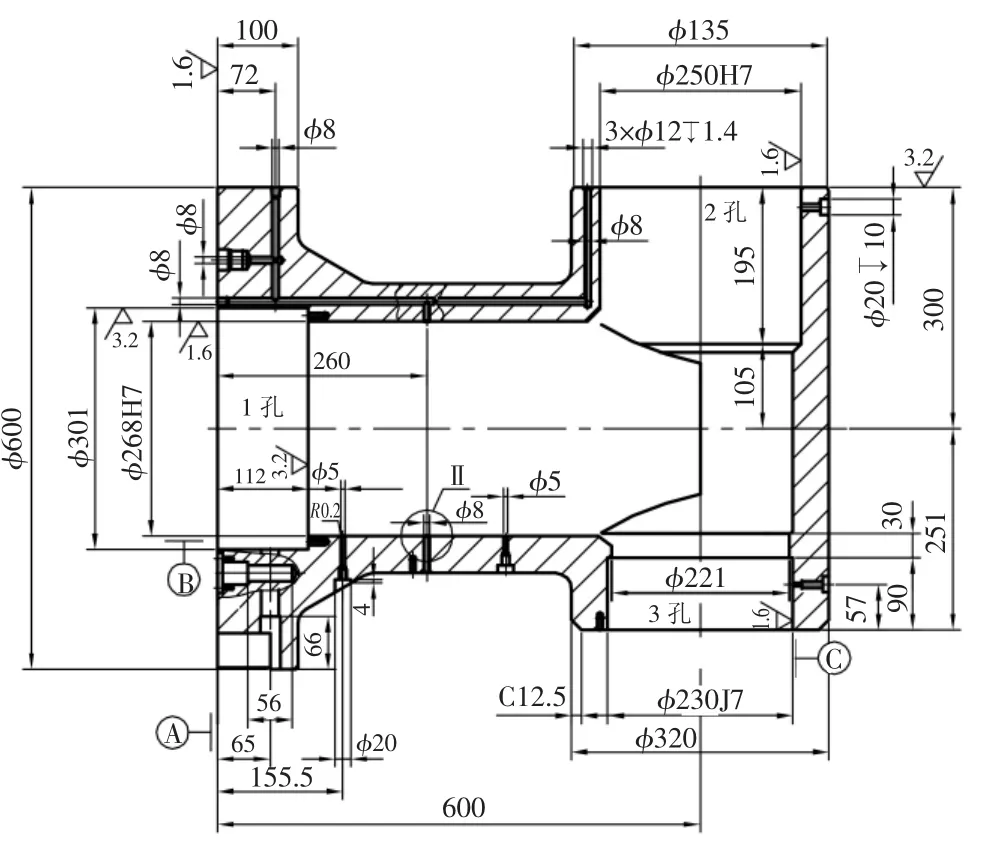

1.1 加工精度

由图2所示,直角铣头体主体材料为HT300,为整体铸造件,毛坯经过时效处理后进行机械加工。从图3上可以直观地看出,关键的几项精度:1孔与铣头安装平面A的垂直度要求,C基准轴线与B基准轴线空间位置度要求,2孔、3孔的同轴度要求,这几项精度如果都能够满足图纸设计要求,铣头体才算得上一个合格产品。其中难度最大的就是B、C基准轴线空间的位置度要求,如何保证这项精度直接影响铣头成品精度,如果这项精度低,那么铣头的主传动的螺旋圆锥齿轮的啮合特性就会受到影响,会产生很大的噪声,甚至会降低螺旋圆锥齿轮的使用寿命,导至齿轮过早损坏;铣头体与主机安装平面A与B轴线的垂直度也同样很重要,如果精度不好将会导致主机的主轴轴线与铣头的输入轴轴线不重合,导致传动过程中铣头输入轴受力状态不好,产生噪声,降低铣头轴承的使用寿命,因此这几项精度是铣头体加工过程中需要关键控制的精度。

图3 铣头体剖视图

图4 铣头体

1.2 加工设备

从铣头体的工作图纸上看,铣头体要有铣面、镗孔、钻孔、攻丝等几道工序,根据我公司的实际设备使用状况,选用BMT110来完成,BMT110型数控镗床是我公司自产的高精度数控镗床,其工作台可以移动并且能够实现回转分度,确保多个工序在同一台机床上完成,工作的回转精度能够达到6s,完全能够满足铣头体的精度加工要求。

1.3 加工工艺

铣头体安装在工作台上,定位面选用铣头体铸造预留的定位凸台,通过4个压板将铣头体装夹在回转工作台上,先加工铣头体的左端大平面,刀盘选用125 mm直径的粗加工刀盘,主轴转速200 r/min,每齿进给量0.3 mm,粗加工端面完成后,进行1孔的粗加工,加工方式可采用圆弧插补铣削,也可采用镗削,粗加工时,为了提高效率,采用圆弧插补铣,此时镗杆要深入铣头体内600 mm,加工至2孔轴线,1孔粗加工完成后,刀具回退,回转工作台回转90°。加工2孔,转速及进给量适当降低,此时,刀具经过1孔与2孔相贯线位置会出现断续切削,为了减小振动避免打刀,须降低主轴转速及进给量。

装夹后先将A基准面粗加工完成,以A基准面作为基准,粗加工φ268H7孔尺寸至266,单边留量1 mm,半精加工至267.9,为精加工留量0.05 mm,精加工采用单刃精镗的加工方法。粗镗φ268H7孔后,工作台回90°,粗加工φ250H7孔,粗铣φ315端面,孔之后工作台回转180°粗加工φ230J7孔,粗铣φ320端面,此过程工作台回转沿着一个方向进行旋转,这样能够确保回转过程中误差的可控,粗加工完成3个主要轴承孔后及端面后,加工其余不会对几何精度造成影响的螺钉底孔、油孔等。粗加工完成后对各个孔、面进行半精加工、精加工,一般情况粗加工为半精加工留量0.5 mm左右,孔径或面积较大的留量相对多一些,半精加工为精加工留量一般在0.02~0.05 mm,半精加工、精加工的工艺流程与粗加工相同,一般情况在粗加工完成后要进行一次在线时效处理(工件安装在加工机床上不动,避免二次装夹误差),时效处理后进行半精加工、精加工。铣头体安装端面的4个拉钉孔的加工通过主轴箱升降、工作台左右移动完成,通过数控程序很容易保证其位置精度;端面的冷却油管以及润滑油管的快换接头安装孔安排在安装端面A精加工完成后进行,这样更能保证孔的位置精度;最后完成油孔倒角去毛刺等,清理工件完成铣头体的加工。

2 结语

HS63A600I型直角铣头铣头体的加工最大难度在于两个轴线空间位置关系,以及轴线与各个端面的位置关系,通过合理分析确定工艺的流程以及工艺参数,更能保证铣头体的整体加工精度,我公司已生产各类直角铣头数百台套,铣头体的精度都能够满足设计要求。

[1] 刘磊,杨庆东.几种双摆式铣头的结构分析及精度保持性研究[J].机械制造与自动化,2009(3):13-15.

[2] 戴曙.金属切削机床设计[M].北京:机械工业出版社,1985.

[3] 机床设计编写组.机床设计手册:第三册[M].北京:机械工业出版社,1986.

(编辑:启 迪)

TG 542

B

1002-2333(2014)04-0221-02

杨晓东(1982—),工程师,从事龙门铣、立车、专用机床的设计工作。

2014-02-09