基于Hypermesh的纸卷夹优化设计

2014-07-01王茂兵

王茂兵

(安徽合力股份有限公司工业车辆安徽省重点实验室,合肥230601)

基于Hypermesh的纸卷夹优化设计

王茂兵

(安徽合力股份有限公司工业车辆安徽省重点实验室,合肥230601)

根据纸卷夹工作状态、夹持物体形状,初步确定其结构,整体进行CAE三维建模,导入Hyperworks软件进行静力学分析,并通过分析的结果进行尺寸优化设计,从而降低了纸卷夹的质量,提高了纸卷夹的综合承载能力。

纸卷夹;优化设计

0 引言

近年来随着国内经济的高速发展,叉车等搬运设备的使用已经逐步代替了人力搬运。现今的叉车是以货叉为主要工作装置,其他简单、特殊的工作装置为辅助手段。当遇到筒状物如纸卷、油桶等物体,就需要专业的属具,如纸卷夹来实现货物的快速搬运,并可减少对货物外形的损坏。根据造纸行业的统计,使用普通不带纸卷夹的叉车,纸卷的破损率高达15%,并且存在二次搬运的弊端。根据国外公司的统计,在不到1年的时间内,破损纸卷的损失就抵上一台属具的价格,而购买纸卷夹且使用频繁的用户会在更短的时间内收回成本。

1 结构设计

1.1 纸卷夹组成

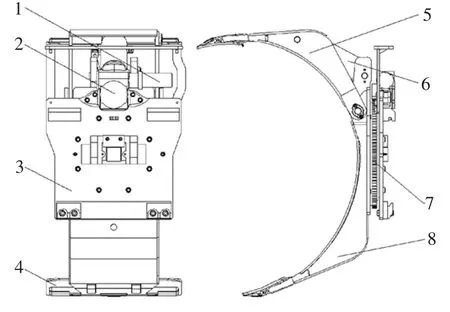

纸卷夹主要有由液压马达1、减速箱2、滑架3、夹板4、活动臂5、夹持油缸6、回转支承7、固定臂8组成,见图1。

液压马达1通过减速箱2驱动回转支承7的回转圈,回转支承7的固定圈与滑架3连接,回转支承7的回转圈与固定臂8连接,活动臂5铰支在固定臂8上,夹持油缸6的两端分别固定在活动臂5和固定臂8上,当液压油缸6有压力时,活动臂5运动来夹持纸卷,当液压马达1有压力时,整个纸卷夹随着固定臂8和活动臂5一起转动,夹板4分别安装在活动臂5和固定臂8上,用来和纸卷接触,而不损伤纸卷。

图1 纸卷夹构成

2.2 夹持范围

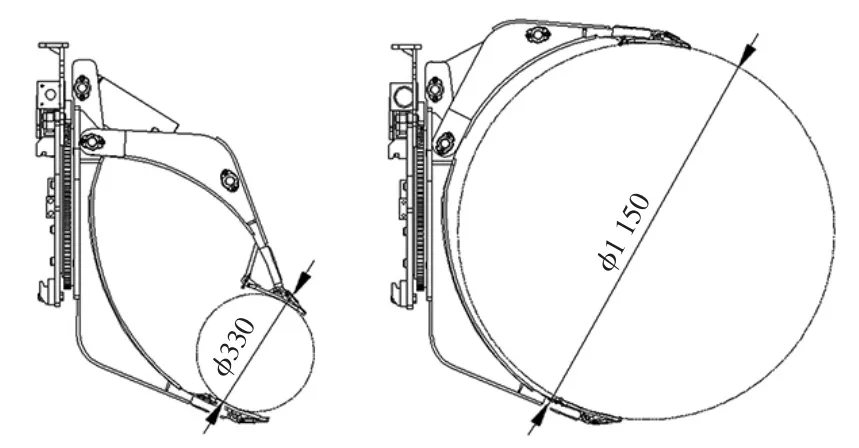

本纸卷夹可以夹持直径330~1 150 mm的纸卷,纸卷重1 300 kg。如图2。

3 受力分析

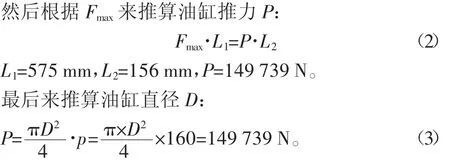

当夹持圆筒直径为1150mm时,纸卷夹承载1300kg,在这种状态下,对纸卷夹受力分析如图3。

所需夹持力

f为夹板与纸卷的综合摩擦系数,由于夹板表面的特殊处理,f>0.8;n为安全系数,取值范围1.5~2.5,本文取最大值n=2.5,Fmax=n·G/f=40625N。

图2 夹持范围

图3 最大夹持力受力示意图

D=10.44 cm,取整为105 mm。p为工作压力16.0 MPa,D为夹持油缸直径。

4 CAE分析

4.1 水平状态分析

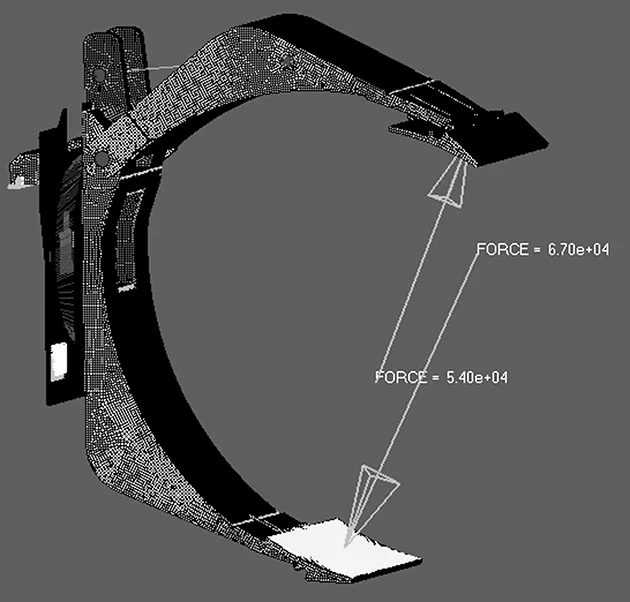

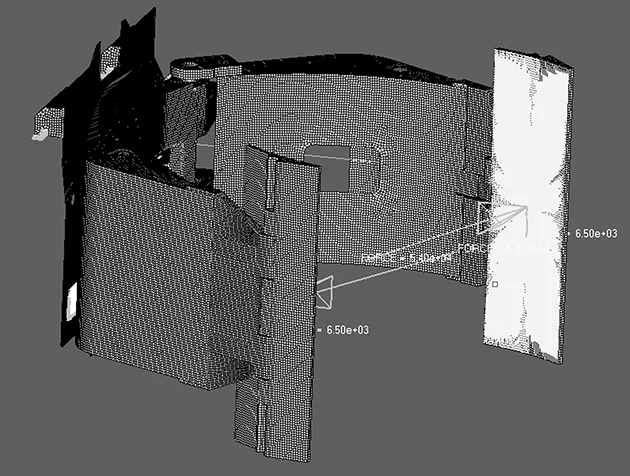

旋转抱夹综合承载1.3 t。在水平加持工况下,抱夹长臂承受40 625 N支撑反力,方向垂直于夹板。

短臂承受40 625 N的支撑反力同时也承受13 000 N的货物重量,方向也是垂直于夹板。

图4 水平夹持工况抱夹载荷图

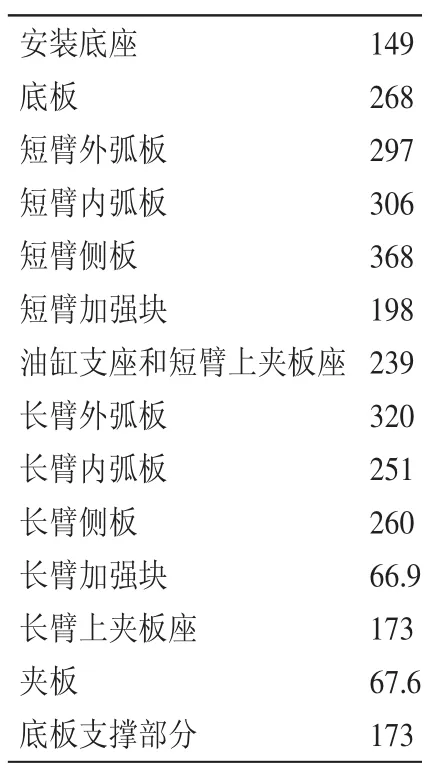

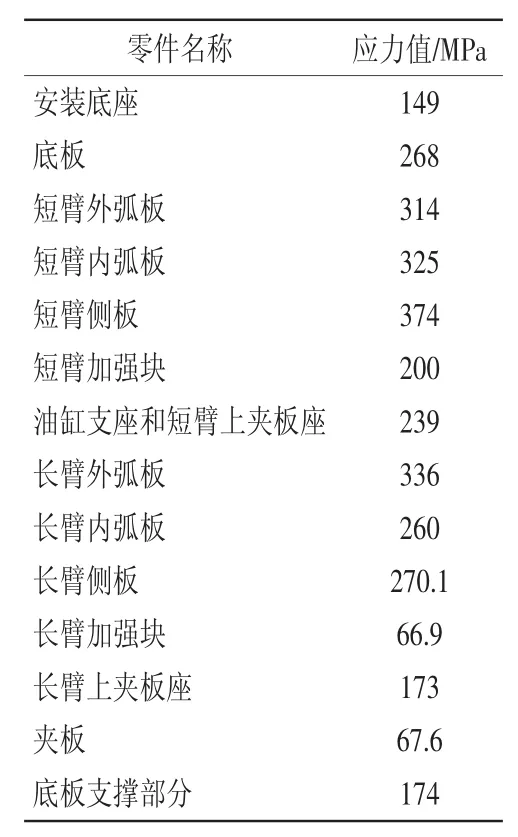

表1 各零件应力值 MPa

约束上滑块水平面的y向移动自由度,倾斜面的z向移动自由度,同时约束货叉架下横梁在底板z向移动自由度。

考虑1.25倍动载系数,水平夹持工况下模型的加载方式如图4所示。

4.2 竖直状态分析

由于旋转抱夹在使用过程中可以360°自由旋转,因此其竖直夹持工况下的应力分布情况也应该模拟分析。

在竖直夹持工况下,抱夹长臂同样承受40 625 N支撑反力,方向也垂直于夹板,另外还承受竖直向上的摩擦力6 500 N。

短臂承受40 625 N的支撑反力同时也承受约竖直向上的摩擦力6 500 N。

约束上滑块水平面的y向移动自由度,倾斜面的z向移动自由度,同时约束货叉架下横梁在底板z向移动自由度。

图5 竖直夹持工况抱夹载荷图

考虑1.25倍动载系数,竖直夹持工况下模型的加载方式如图5所示。

5 尺寸优化设计

5.1 初步改进方案

底板和安装底座的应力值在300 MPa以内,并且在实际建模时底板上的结构有所删除,因此实际的应力值可能还会小一些,所以底板和安装底座选用Q345材料。另外尺寸统一采用16 mm厚的板材,这样可以减少原材料的种类。

表2 各零件应力值MPa

在两种工况下油缸支座的应力都比较大,考虑到它是直接受力件,因此把它的厚度增加10 mm,同时材料选用Q345。

根据表1和表2中的数据,其余部件的结构材料选用Q235A。

5.2 尺寸优化

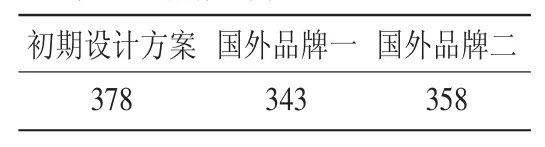

由于纸卷夹的自重直接影响到整机的综合承载能力,因此评价纸卷夹的自重显得非常重要,我们将初步设计的纸卷夹自重与国外两大属具制造商生产的同类型同吨位纸卷夹进行了比较。

通过对比可以看出,初期设计方案自重相比较重,因此利用Hyperworks提供的优化工具Optistruct对现有结构进行优化。

5.2.1 Optistruct结构优化设计方法简介

Optistruct是基于有限元法的结构优化设计工具,它提供拓扑优化、形貌优化、尺寸优化、形状优化以及自由尺寸和自由形状优化,这些方法被广泛应用于产品开发过程的各个阶段。

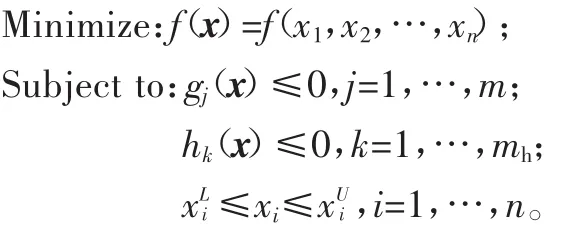

5.2.2 结构优化的数学模型及名词描述

表3 属具自重对比表 kg

优化三要素:1)目标(Objective)优化设计的目的就是要求所选的设计变量使目标函数达到最佳值min(max)f(xi);2)设计变量(Design Variables):是在优化过程中发生改变从而提高性能的一组参数xi,i=1,2,3,…,n。3)设计约束(Design Constraints)优化设计的约束值是对设计变量取值的限制,gj(x)≤0,j=1,…,m。

5.2.3 纸卷夹的尺寸优化

尺寸优化是Optistruct中提供的另一种优化设计,是设计人员对模型形状有了一定的设计思路后进行的一种细节设计,它是通过改变结构单元的属性,如壳单元的厚度、梁单元的横截面属性等,以达到一定的设计要求。

从纸卷夹的初期方案来看,长臂、短臂、长短臂外弧板均选用10 mm材料为Q420的板材,且为整体结构使用量最大的一种板材,而分析结果显示长短臂的应力最大。因此在保证长、短臂应力满足条件的前提下,对此种板材厚度进行优化,可能大幅降低结构的自重。

优化问题描述如下:

响应:体积响应,von mises应力响应;

设计目标:体积最小(体积响应);

约束:应力小于400MPa(von mises应力响应);

设计变量:壳单元厚度在5~10 mm之间;

设计空间:长臂、短臂。

1)水平夹持工况尺寸优化结果。共进行了8次迭代,查看out文件可以看到:厚度变化范围从5~8 mm时,通过优化找到最佳厚度为6.55 mm。

表4 水平夹持工况分析结果

表5 竖直夹持工况分析结果

2)竖直夹持工况尺寸优化结果。共进行了9次迭代,查看out文件可以看到:厚度变化范围从5~8 mm时,通过优化找到最佳厚度为7.654 mm。

两次优化结果的板材厚度分别是6.5mm和7.654mm,考虑现有钢材品种,最终选取8 mm厚、材料为Q420的材料制作长短臂及长短臂内外弧板。

最终优化结果纸卷夹结构件质量为305 kg。

5.2.4 优化后新方案校核

对优化后结果重新建立有限元模型,重新计算校核纸卷夹结构,验证优化结果。从分析结果可以看出,新方案完全符合要求。

5.3 结论

分析结果来看,纸卷夹质量降低53 kg。

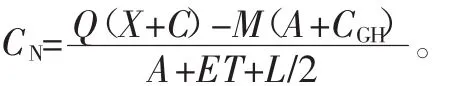

预设使用1.5 t叉车安装纸卷夹,优化前纸卷夹质量M=378 kg,水平重心CGH=205 mm,计算得出CN=1 055 kg;优化前纸卷夹质量M=325 kg,水平重心CGH=189 mm,计算得出CN=1 098 kg,有效地提高叉车和属具的综合承载能力。

[1] 李芳,凌道盛.平面应力问题的结构拓补优化[J].浙江工业大学学报,2000,28(3):220-223.

[2] Mlejnek H P,Schirrmascher R.An engineer’s approach to optimal material distribution and shape finding[J].Comput Method Appl Mech Engrg,1993,106(1-2):1-26.

[3] 陆植.叉车设计[M].北京:机械工业出版社,1991.

[4] 张胜兰,郑东黎.基于HyperMesh的结构优化设计技术[M].北京:机械工业出版社,2007.

(编辑启 迪)

TP 391.7

A

1002-2333(2014)05-0073-03

王茂兵(1979—),男,工程师,硕士,从事机械结构设计工作。

2014-02-10